Kurz gesagt, die Einsatzhärtung ist ein Wärmebehandlungsprozess, der eine harte, verschleißfeste Oberflächenschicht (die "Randschicht") über einem weicheren, zäheren Inneren (dem "Kern") erzeugt. Dies ist ein eigenständiger Herstellungsprozess und sollte nicht mit dem Metallsinterungsprozess – dem Thema der bereitgestellten Referenzen – verwechselt werden, bei dem Metallpulver miteinander verschmolzen werden, um ein festes Teil zu bilden.

Das grundlegende Ziel der Einsatzhärtung ist die Entwicklung einer Komponente mit Doppeleigenschaften. Sie verleiht einem Metallteil eine äußerst widerstandsfähige Oberfläche, um Verschleiß und Abrieb zu widerstehen, während ein duktiler, stoßdämpfender Kern erhalten bleibt, um katastrophales Versagen bei Stößen zu verhindern.

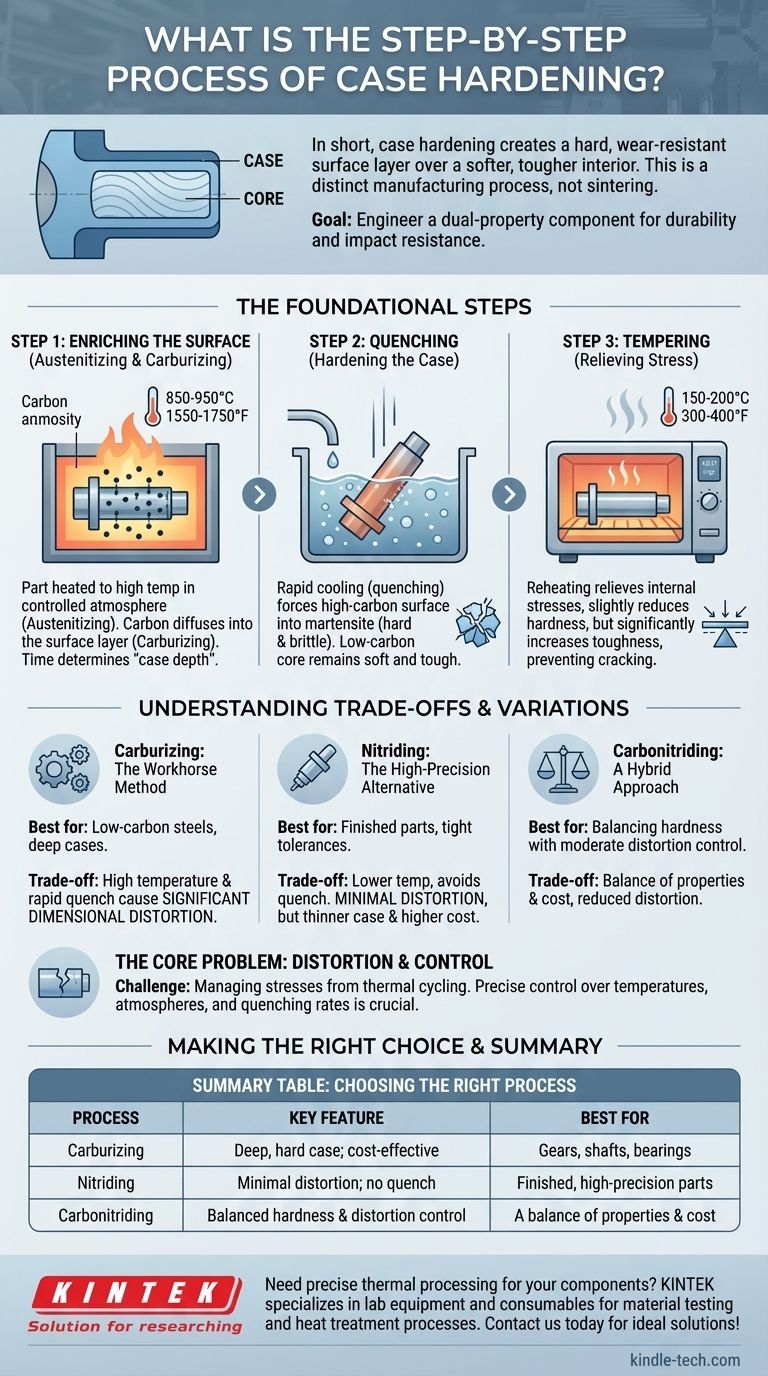

Die grundlegenden Schritte der Einsatzhärtung

Die Einsatzhärtung ist keine einzelne Aktion, sondern eine Abfolge kontrollierter thermischer und chemischer Prozesse. Die gebräuchlichste Methode, insbesondere für kohlenstoffarme Stähle, umfasst drei kritische Phasen.

Schritt 1: Anreicherung der Oberfläche (Austenitisieren & Aufkohlen)

Der erste Schritt besteht darin, die chemische Zusammensetzung der Oberfläche des Teils zu ändern. Das Metall, typischerweise ein kohlenstoffarmer Stahl, wird in einer kontrollierten Atmosphäre auf eine hohe Temperatur (ca. 850-950°C oder 1550-1750°F) erhitzt.

Bei dieser Temperatur ändert sich die Kristallstruktur des Stahls zu Austenit, der leicht mehr Kohlenstoff aufnehmen kann. Das Teil wird bei dieser Temperatur in einer kohlenstoffreichen Umgebung gehalten. Dieser Prozess, genannt Aufkohlen, ermöglicht es Kohlenstoffatomen, in die Oberflächenschicht des Stahls zu diffundieren. Je länger das Teil gehalten wird, desto tiefer dringt der Kohlenstoff ein, was die "Einsatzhärtungstiefe" bestimmt.

Schritt 2: Abschrecken (Härten der Randschicht)

Sobald die Oberfläche genügend Kohlenstoff aufgenommen hat, wird das Teil schnell abgekühlt oder abgeschreckt, indem es in ein Medium wie Öl, Wasser oder Salzlake getaucht wird.

Diese schnelle Abkühlung zwingt die kohlenstoffreiche Oberflächenschicht (den Austenit) zur Umwandlung in Martensit, eine extrem harte und spröde Kristallstruktur. Der kohlenstoffarme Kern härtet jedoch nicht so dramatisch aus und bleibt relativ weich und zäh.

Schritt 3: Anlassen (Spannungsabbau)

Der Abschreckprozess hinterlässt die gehärtete Randschicht in einem Zustand hoher innerer Spannungen, wodurch sie sehr spröde wird. Um dem entgegenzuwirken, wird das Teil angelassen.

Das Anlassen beinhaltet das Wiedererhitzen der Komponente auf eine viel niedrigere Temperatur (typischerweise 150-200°C oder 300-400°F) und das Halten für eine bestimmte Zeit. Dieser Prozess baut die inneren Spannungen ab und reduziert die Härte der Randschicht geringfügig, erhöht aber ihre Zähigkeit erheblich, wodurch ein Abplatzen oder Reißen im Betrieb verhindert wird.

Verständnis der Kompromisse und Variationen

Während das Aufkohlen die gebräuchlichste Methode ist, existieren mehrere Variationen und Alternativen, jede mit unterschiedlichen Vor- und Nachteilen.

Aufkohlen: Die bewährte Methode

Das Aufkohlen ist für kohlenstoffarme Stähle sehr effektiv und relativ kostengünstig, um tiefe, harte Randschichten zu erzeugen. Die hohen Temperaturen und das anschließende schnelle Abschrecken können jedoch erhebliche Maßverzüge verursachen, die ein abschließendes Schleifen oder Bearbeiten erfordern können.

Nitrieren: Die hochpräzise Alternative

Das Nitrieren erzielt ein ähnliches Ergebnis durch die Diffusion von Stickstoff – nicht Kohlenstoff – in die Oberfläche. Ein wesentlicher Vorteil ist die niedrigere Prozesstemperatur, die den Abschreckschritt vollständig vermeidet. Dies führt zu minimalen Verformungen, wodurch es ideal für fertige Teile mit engen Toleranzen ist. Der Kompromiss ist oft eine dünnere Randschicht und potenziell höhere Kosten.

Carbonitrieren: Ein Hybridansatz

Dieser Prozess diffundiert sowohl Kohlenstoff als auch Stickstoff in die Oberfläche. Er bietet ein Gleichgewicht der Eigenschaften, indem er oft eine härtere Randschicht als das Aufkohlen bei einer niedrigeren Temperatur liefert, was dazu beiträgt, Verformungen zu reduzieren, aber nicht zu eliminieren.

Das Kernproblem: Verzug und Kontrolle

Die größte Herausforderung bei allen Einsatzhärtungsverfahren ist die Bewältigung der Spannungen aus dem thermischen Zyklus. Ungleichmäßiges Erhitzen oder Abkühlen kann dazu führen, dass sich Teile verziehen, verbiegen oder sogar reißen. Der Erfolg hängt von der präzisen Kontrolle der Ofenatmosphären, Temperaturen und Abschreckraten ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert ein Verständnis der endgültigen Anwendung der Komponente. Ihre Entscheidung sollte sich an den betrieblichen Anforderungen des Teils orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Schlagzähigkeit liegt: Standard-Aufkohlen, gefolgt von Abschrecken und Anlassen, bietet eine tiefe, dauerhafte Randschicht mit einem zähen Kern, ideal für Zahnräder, Wellen und Lager.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Gasnitrieren ist die überlegene Wahl, da das Fehlen eines Abschreckschritts zu minimalen Teilverformungen führt.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Härte mit Kosten und moderater Verzugskontrolle liegt: Carbonitrieren bietet einen Kompromiss, der eine ausgezeichnete Oberflächenhärte mit weniger Verzug als herkömmliches Aufkohlen liefert.

Durch das Verständnis dieser unterschiedlichen Prozesse können Sie die präzise Behandlung spezifizieren, die erforderlich ist, um eine Komponente mit dem idealen Gleichgewicht aus Oberflächenhaltbarkeit und Kernfestigkeit zu erzielen.

Zusammenfassungstabelle:

| Prozess | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Aufkohlen | Tiefe, harte Randschicht; kostengünstig | Zahnräder, Wellen, Lager |

| Nitrieren | Minimale Verformung; kein Abschrecken | Fertige, hochpräzise Teile |

| Carbonitrieren | Ausgewogene Härte & Verzugskontrolle | Ein Gleichgewicht von Eigenschaften & Kosten |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Komponenten? Die richtige Einsatzhärtungsmethode ist entscheidend für die Leistung und Langlebigkeit von Teilen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und Wärmebehandlungsprozesse. Unsere Experten können Ihnen helfen, die ideale Lösung zu wählen, um das perfekte Gleichgewicht zwischen Oberflächenhärte und Kernzähigkeit für Ihre spezifische Anwendung zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was bewirkt Sintern bei Keramiken? Pulver in dichte, hochleistungsfähige Teile umwandeln

- Was ist der Unterschied zwischen Sintern und Schmelzen? Meistern Sie die wichtigsten thermischen Prozesse für Ihre Materialien

- Warum sind Vakuumöfen oder Hochrein-Inertgasöfen für das Fügen von hochschmelzenden Metallen erforderlich?

- Warum wird ein Vakuumofen zum Trocknen von Polymer-Keramik-Membranen verwendet? Leistung bei niedrigen Temperaturen optimieren

- Wie funktioniert Vakuumlöten? Erzielen Sie überragende, flussmittelfreie Metallverbindungen

- Was ist das Prinzip eines Vakuumofens? Reinheit und Präzision in der Materialverarbeitung erreichen

- Was sind Beispiele für Wärmebehandlung? Glühung, Abschreckung, Anlassen & Einsatzhärten

- Welche kritischen experimentellen Bedingungen bieten Hochtemperaturöfen für FeCrAl-Beschichtungen? Leitfaden für Expertentests