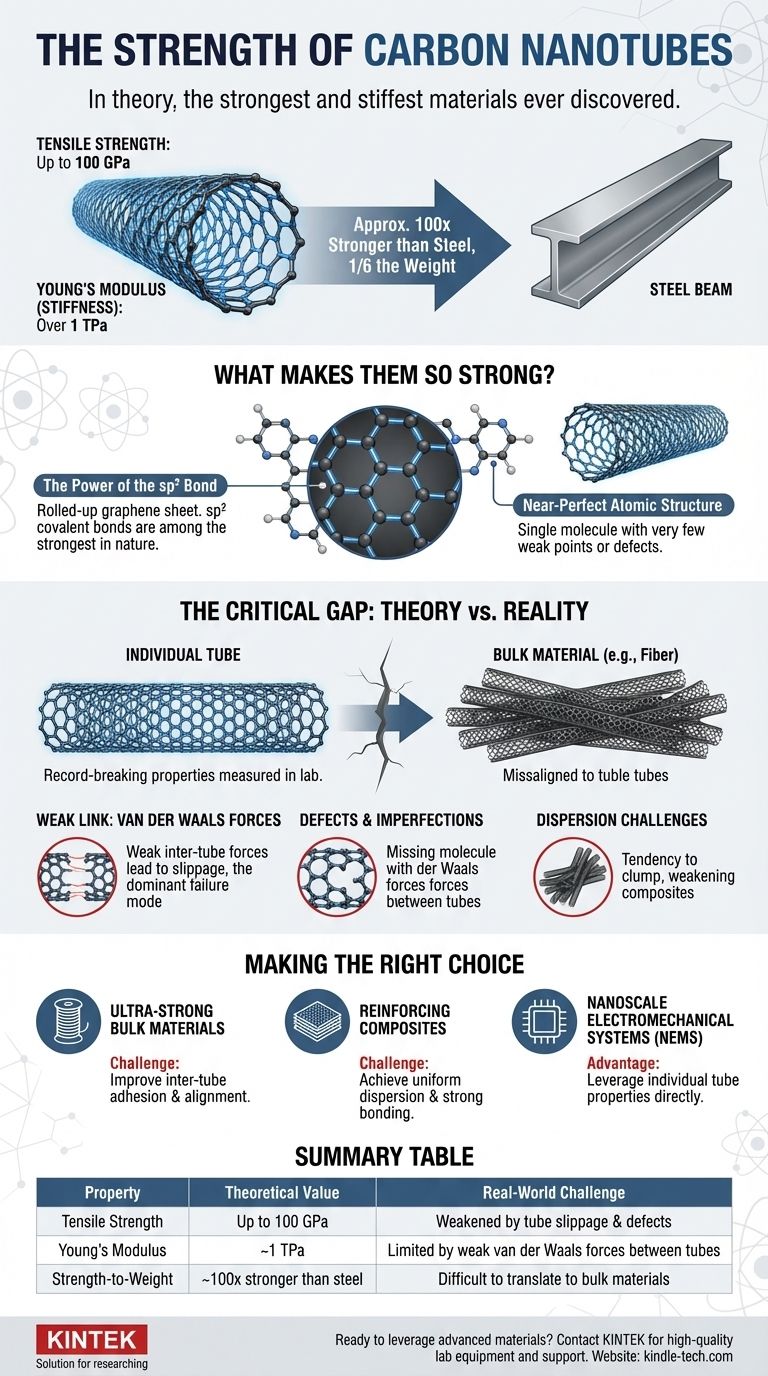

Theoretisch sind Kohlenstoffnanoröhren (CNTs) die stärksten und steifsten Materialien, die jemals entdeckt wurden. Eine einzelne, fehlerfreie Kohlenstoffnanoröhre hat eine Zugfestigkeit, die auf bis zu 100 Gigapascal (GPa) geschätzt wird, und einen Young'schen Modul (ein Maß für die Steifigkeit) von über 1 Terapascal (TPa). Zum Vergleich: Das macht sie etwa 100-mal stärker als Stahl bei nur einem Sechstel des Gewichts.

Die unübertroffene Stärke einer Kohlenstoffnanoröhre existiert auf individueller, molekularer Ebene. Die zentrale technische Herausforderung liegt nicht in der Nanoröhre selbst, sondern darin, diese nanoskalige Eigenschaft in ein makroskopisches Material zu übertragen, wo Schwachstellen zwischen den Röhren die Gesamtstärke dramatisch reduzieren.

Was macht Kohlenstoffnanoröhren so stark?

Die außergewöhnlichen mechanischen Eigenschaften von CNTs sind nicht magisch; sie ergeben sich direkt aus ihrer einzigartigen atomaren Struktur und der grundlegenden Physik chemischer Bindungen.

Die Kraft der sp²-Bindung

Die Wände einer Kohlenstoffnanoröhre sind im Wesentlichen eine aufgerollte Graphenschicht, ein ein Atom dickes Gitter aus Kohlenstoffatomen. Diese Atome sind durch sp²-kovalente Bindungen verbunden, die zu den stärksten und stabilsten chemischen Bindungen in der Natur gehören. Dieses robuste hexagonale Gitter verleiht einer CNT ihre intrinsische Stärke.

Nahezu perfekte atomare Struktur

In makroskopischen Materialien wie Stahl wird die Festigkeit oft durch das Vorhandensein von mikroskopischen Defekten, Versetzungen oder Korngrenzen begrenzt. Eine hochwertige, einwandige Kohlenstoffnanoröhre ist ein einzelnes Molekül mit einer nahezu perfekten atomaren Anordnung, wodurch nur sehr wenige Schwachstellen verbleiben, an denen ein Bruch entstehen könnte.

Steifigkeit vs. Festigkeit

Es ist wichtig, zwischen zwei Schlüsselkennzahlen zu unterscheiden:

- Young'scher Modul (Steifigkeit): Dieser misst den Widerstand gegen elastische Verformung. Mit einem Modul von ~1 TPa sind CNTs unglaublich steif und widerstehen Dehnung.

- Zugfestigkeit (Festigkeit): Dies misst die maximale Spannung, die ein Material aushalten kann, bevor es bricht. Der theoretische Wert von bis zu 100 GPa bedeutet, dass eine immense Kraft erforderlich ist, um die kovalenten Bindungen in der Röhre tatsächlich zu brechen.

Die kritische Lücke: Theorie vs. Realität

Obwohl die Zahlen für eine einzelne Nanoröhre beeindruckend sind, übertragen sich diese Eigenschaften nicht automatisch auf Materialien, die man in der Hand halten kann. Diese Diskrepanz ist das Haupthindernis bei CNT-Anwendungen.

Einzelne Röhre vs. Schüttgut

Die rekordverdächtigen Festigkeitswerte werden für einzelne, oft kurze Nanoröhren unter Laborbedingungen gemessen. Ein reales Material, wie eine aus CNTs gesponnene Faser, besteht aus Billionen von Röhren, die zusammengehalten werden. Die Gesamtstärke wird dann durch das schwächste Glied im System bestimmt.

Das "Gleit"-Problem

Die Kräfte, die benachbarte Nanoröhren in einem Bündel oder Garn zusammenhalten, sind Van-der-Waals-Kräfte. Diese sind im Vergleich zu den kovalenten Bindungen innerhalb der Röhren selbst außergewöhnlich schwach. Wenn man an einer CNT-Faser zieht, gleiten die Röhren fast immer aneinander vorbei, lange bevor die Röhren selbst tatsächlich brechen. Dieses Gleiten ist der dominante Versagensmodus.

Die Unvermeidbarkeit von Defekten

Die Synthesemethoden, die zur Herstellung von CNTs in großem Maßstab verwendet werden, erzeugen unweigerlich Defekte in der atomaren Struktur (z. B. Leerstellen, unterschiedliche Ringgrößen). Diese Defekte wirken als Spannungskonzentratoren und senken die reale Bruchfestigkeit im Vergleich zum theoretischen Maximum einer perfekten Röhre dramatisch.

Die Herausforderung der Dispersion

Bei der Verwendung als Zusatzstoff zur Herstellung von Verbundwerkstoffen (z. B. in einer Polymer- oder Metallmatrix) neigen CNTs aufgrund derselben Van-der-Waals-Kräfte dazu, zu verklumpen. Diese Agglomerate wirken als Defekte innerhalb des Wirtsmaterials und schwächen den Verbundwerkstoff oft, anstatt ihn zu verstärken. Eine gleichmäßige, gut gebundene Dispersion zu erreichen, ist eine erhebliche fertigungstechnische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Um die Stärke von CNTs effektiv anzuwenden, ist es wichtig zu verstehen, ob Ihre Anwendung von den Eigenschaften einer einzelnen Röhre oder einer kollektiven Struktur abhängt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrastarker Massenmaterialien (z. B. Fasern oder Platten) liegt: Ihre größte technische Herausforderung besteht darin, die Adhäsion zwischen den Röhren und die Ausrichtung zu verbessern, um ein Verrutschen zu verhindern und die Lastübertragung zwischen den Röhren zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung von Verbundwerkstoffen (z. B. CNT-Epoxid) liegt: Der Schlüssel liegt in der Erzielung einer gleichmäßigen Dispersion und der Schaffung einer starken chemischen Bindung zwischen der CNT-Oberfläche und dem Wirtsmatrixmaterial.

- Wenn Ihr Hauptaugenmerk auf nanoskaligen elektromechanischen Systemen (NEMS) liegt: Sie können die Eigenschaften einzelner Röhren als Strukturelemente direkter nutzen, wodurch ihre theoretische Festigkeit leichter erreichbar wird.

Um das volle Potenzial von Kohlenstoffnanoröhren auszuschöpfen, muss der Fokus von der inhärenten Stärke der Röhre auf die Konstruktion der Schnittstellen verlagert werden, die sie verbinden.

Zusammenfassungstabelle:

| Eigenschaft | Theoretischer Wert | Herausforderung in der Praxis |

|---|---|---|

| Zugfestigkeit | Bis zu 100 GPa | Geschwächt durch Röhrengleiten & Defekte |

| Young'scher Modul | ~1 TPa | Begrenzt durch schwache Van-der-Waals-Kräfte zwischen den Röhren |

| Festigkeit-zu-Gewicht | ~100x stärker als Stahl | Schwierig auf Massenmaterialien zu übertragen |

Bereit, die Stärke fortschrittlicher Materialien in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die Sie für die Spitzenforschung im Bereich Materialien benötigen, einschließlich Anwendungen mit Kohlenstoffnanoröhren. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um technische Herausforderungen zu meistern und Ihre Projektziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken