Im Kern ist ein Röhrenofen ein modulares System, das entwickelt wurde, um Materialien in einer kontrollierten atmosphärischen Umgebung auf präzise Temperaturen zu erhitzen. Seine grundlegende Struktur besteht aus einem isolierten Ofenkörper, der die Heizelemente enthält, einem zentralen Prozessrohr, das die Probe aufnimmt, und einem Steuerungssystem zur Regelung der Temperatur. Zusätzliche Komponenten wie Vakuumpumpen und Gasanschlüsse werden integriert, um die Atmosphäre im Rohr zu steuern.

Die Struktur eines Röhrenofens ist für ein Hauptziel konzipiert: eine gleichmäßige, hochtemperierte Hitze auf eine Probe in einer streng kontrollierten und isolierten Umgebung anzuwenden. Jede Komponente, von der Außenhülle bis zum Innenrohr, dient dieser Doppelfunktion des Wärmemanagements und der atmosphärischen Isolierung.

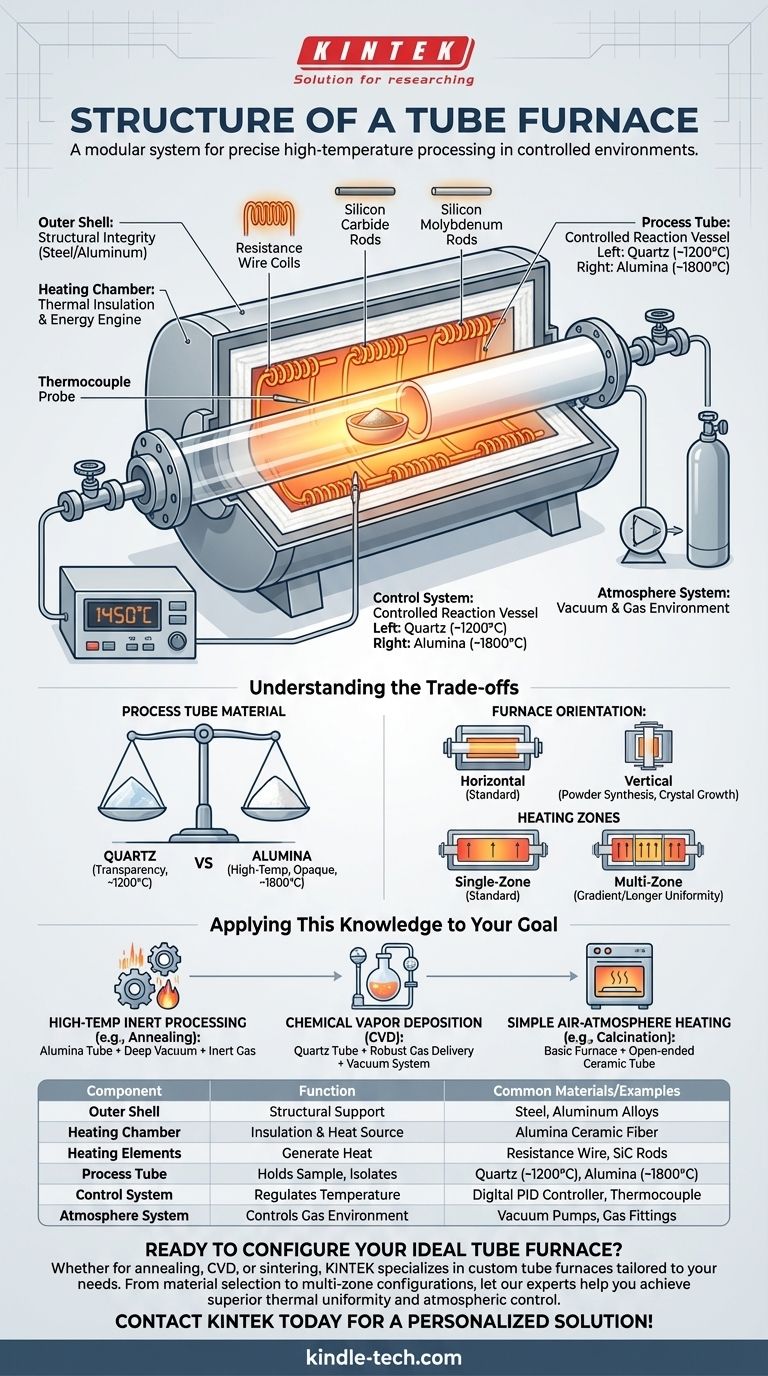

Die Anatomie eines Röhrenofens

Um zu verstehen, wie ein Röhrenofen funktioniert, müssen wir seine wichtigsten strukturellen Komponenten und die Funktion untersuchen, die jede von ihnen erfüllt.

Die Außenhülle: Strukturelle Integrität

Der Ofenkörper oder die Hülle ist das externe Gehäuse, das alle anderen Komponenten aufnimmt. Er besteht typischerweise aus hochfestem Stahl oder Aluminiumlegierungen, um strukturelle Unterstützung und Haltbarkeit zu gewährleisten. Diese Hülle verfügt oft über Scharniere für einen einfachen Zugang zur Heizzone und zum Prozessrohr.

Die Heizzone: Der Motor der thermischen Energie

Dies ist das Herzstück des Ofens. Die Kammer besteht aus hochreinen Aluminiumoxid-Keramikfasern oder einer anderen thermisch isolierenden Matrix. Ihre kreisförmige Gestaltung stellt sicher, dass die Wärme nach innen, zur zentralen Prozessrohr, geleitet wird.

In diese Keramikmatrix sind die Heizelemente eingebettet. Dies können Widerstandsdrahtspiralen, Siliziumkarbidstäbe oder Siliziummolybdänstäbe sein, die je nach maximal erforderlicher Temperatur des Ofens ausgewählt werden. Ihre gleichmäßige Verteilung um die Kammer herum ist entscheidend für das Erreichen einer hohen thermischen Gleichmäßigkeit.

Das Prozessrohr: Das kontrollierte Reaktionsgefäß

Dies ist das zylindrische Rohr, das durch die Mitte der Heizzone verläuft. Das zu verarbeitende Material wird in diesem Rohr platziert, wodurch es von den Heizelementen und der Außenluft isoliert wird.

Die Wahl des Rohrmaterials ist entscheidend und hängt von der Anwendung ab. Die gängigsten Materialien sind Quarz, das für niedrigere Temperaturen (bis ca. 1200 °C) verwendet wird, und hochreines Aluminiumoxid, das viel höhere Temperaturen (bis ca. 1800 °C) aushält.

Das Steuerungssystem: Präzision und Wiederholbarkeit

Das Steuerungssystem ist das Gehirn des Ofens. Es besteht aus einem Thermoelement, einem Temperatursensor, der in die Heizzone hineinragt, und einem digitalen Controller.

Das Thermoelement liefert Echtzeit-Temperaturrückmeldungen an den Controller, der dann die an die Heizelemente gelieferte Leistung anpasst. Diese Rückkopplungsschleife ermöglicht präzise Temperaturrampen, Haltezeiten und kontrolliertes Abkühlen, wodurch wiederholbare experimentelle Bedingungen gewährleistet werden.

Das Atmosphärensystem: Schaffung einer spezifischen Umgebung

Viele Anwendungen erfordern eine andere Umgebung als die Umgebungsluft. Um dies zu erreichen, sind Röhrenöfen an den Enden des Prozessrohrs mit Flanschen, Ventilen und Anschlüssen ausgestattet.

Diese Anschlüsse werden an eine Vakuumpumpe angeschlossen, um Luft abzusaugen und ein Vakuum zu erzeugen, oder an eine Gasversorgung, um spezifische inerte (z. B. Argon) oder reaktive Gase einzuleiten. Dies verwandelt den Ofen von einem einfachen Ofen in einen hochkontrollierten Reaktor.

Die Abwägungen verstehen

Die Effektivität eines Röhrenofens wird durch das Zusammenspiel seiner Komponenten bestimmt. Die richtige Wahl erfordert die Abwägung wichtiger Kompromisse.

Prozessrohr-Material: Temperatur vs. Transparenz

Quarz ist transparent, was für die visuelle Beobachtung nützlich sein kann, aber bei hohen Temperaturen erweicht. Aluminiumoxid ist opak, bietet aber eine überlegene Leistung und chemische Stabilität bei extremen Temperaturen und ist daher der Standard für Hochtemperatur-Glühen oder Sintern.

Ofenausrichtung: Horizontal vs. Vertikal

Die meisten Röhrenöfen sind horizontal ausgerichtet. Es sind jedoch auch vertikale Ausrichtungen erhältlich, die für Anwendungen wie die Pulversynthese oder bestimmte Kristallwachstumsmethoden bevorzugt werden, bei denen die Schwerkraft vorteilhaft genutzt werden kann oder um zu verhindern, dass die Probe die Rohrwand berührt.

Einzonen- vs. Mehrzonenbetrieb: Gleichmäßigkeit vs. Gradient

Ein Standardofen hat eine einzige Heizzone. Für längere Proben oder Prozesse, die eine außergewöhnlich hohe Gleichmäßigkeit erfordern, werden Mehrzonenöfen verwendet. Diese verfügen über mehrere, unabhängig gesteuerte Heizelemente, die eine längere gleichmäßige Heizzone oder einen spezifischen Temperaturgradienten entlang des Rohres erzeugen können.

Anwendung dieses Wissens auf Ihr Ziel

Ihre Wahl der Ofenkonfiguration hängt vollständig von dem Prozess ab, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Inertprozessen liegt (z. B. Glühen von Metallen): Sie benötigen ein Aluminiumoxidrohr und ein System, das in der Lage ist, ein tiefes Vakuum zu erreichen, bevor es mit einem Inertgas wie Argon zurückgespült wird.

- Wenn Ihr Hauptaugenmerk auf chemischer Gasphasenabscheidung (CVD) bei niedrigeren Temperaturen liegt: Ein Quarzrohr wird oft wegen seiner chemischen Inertheit bevorzugt, gepaart mit einem robusten Gaszuführungs- und Vakuumsystem zur Handhabung von Precursor-Gasen und Nebenprodukten.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen in Luftatmosphäre liegt (z. B. Kalzinierung): Ein einfacher Ofen mit einem offenendigen Keramikrohr und einem einfachen Temperaturregler könnte alles sein, was Sie benötigen, wodurch auf die Kosten eines Vakuumsystems verzichtet wird.

Das Verständnis dieser Beziehung zwischen Struktur und Funktion ist der Schlüssel zur Beherrschung der Hochtemperatur-Materialverarbeitung.

Zusammenfassungstabelle:

| Komponente | Funktion | Übliche Materialien/Beispiele |

|---|---|---|

| Außenhülle | Bietet strukturelle Unterstützung und Haltbarkeit. | Stahl, Aluminiumlegierungen. |

| Heizzone | Isolierter Kern, der die Heizelemente enthält. | Aluminiumoxid-Keramikfaserisolierung. |

| Heizelemente | Erzeugen und strahlen Wärme ab. | Widerstandsdraht, Siliziumkarbidstäbe. |

| Prozessrohr | Hält die Probe; isoliert sie von der Atmosphäre. | Quarz (bis 1200 °C), Aluminiumoxid (bis 1800 °C). |

| Steuerungssystem | Regelt die Temperatur präzise über ein Thermoelement. | Digitaler PID-Controller. |

| Atmosphärensystem | Steuert die Gasumgebung im Rohr. | Vakuumpumpen, Gasanschlüsse, Flansche. |

Bereit, den idealen Röhrenofen für Ihre Anwendung zu konfigurieren?

Ob Ihr Labor präzises Glühen, chemische Gasphasenabscheidung (CVD) oder Hochtemperatur-Sintern erfordert, die richtige Ofenstruktur ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Röhrenöfen, die auf Ihre spezifischen Prozessanforderungen zugeschnitten sind – von der Materialauswahl (Quarz- oder Aluminiumoxidrohre) bis zur Konfiguration (Ein- oder Mehrzonenbetrieb).

Lassen Sie sich von unseren Experten dabei helfen, überlegene thermische Gleichmäßigkeit und atmosphärische Kontrolle zu erreichen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist die maximale Temperatur für einen Quarzrohrofen? Wichtige Grenzwerte für einen sicheren und effizienten Betrieb

- Was bewirkt ein Quarzrohr? Schaffung einer reinen, hochtemperaturbeständigen Umgebung für kritische Prozesse

- Wie hoch ist die Temperaturbeständigkeit eines Quarzrohrs? Maximieren Sie die Leistung und vermeiden Sie Ausfälle

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Wie hoch ist die Temperaturbeständigkeit eines Keramikrohrs? Es hängt vom Material ab – finden Sie die passende Lösung