Kurz gesagt, die Synthese von Kohlenstoffnanoröhren mittels chemischer Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet wird, wo es sich zersetzt. Mithilfe eines metallischen Katalysators lagern sich die Kohlenstoffatome auf einem Substrat wieder zusammen und wachsen zu hochreinen Nanoröhrenstrukturen heran. Diese Methode hat sich aufgrund ihrer Skalierbarkeit und Kontrollierbarkeit zum dominierenden kommerziellen Verfahren entwickelt.

Während ältere Methoden wie Laserablation und Lichtbogenentladung existieren, ist CVD der Industriestandard für die Herstellung von Kohlenstoffnanoröhren. Ihr Wert liegt in der Verwendung eines Katalysators, der das Wachstum bei niedrigeren Temperaturen ermöglicht, was die präzise Kontrolle bietet, die für eine großtechnische, qualitativ hochwertige Produktion erforderlich ist.

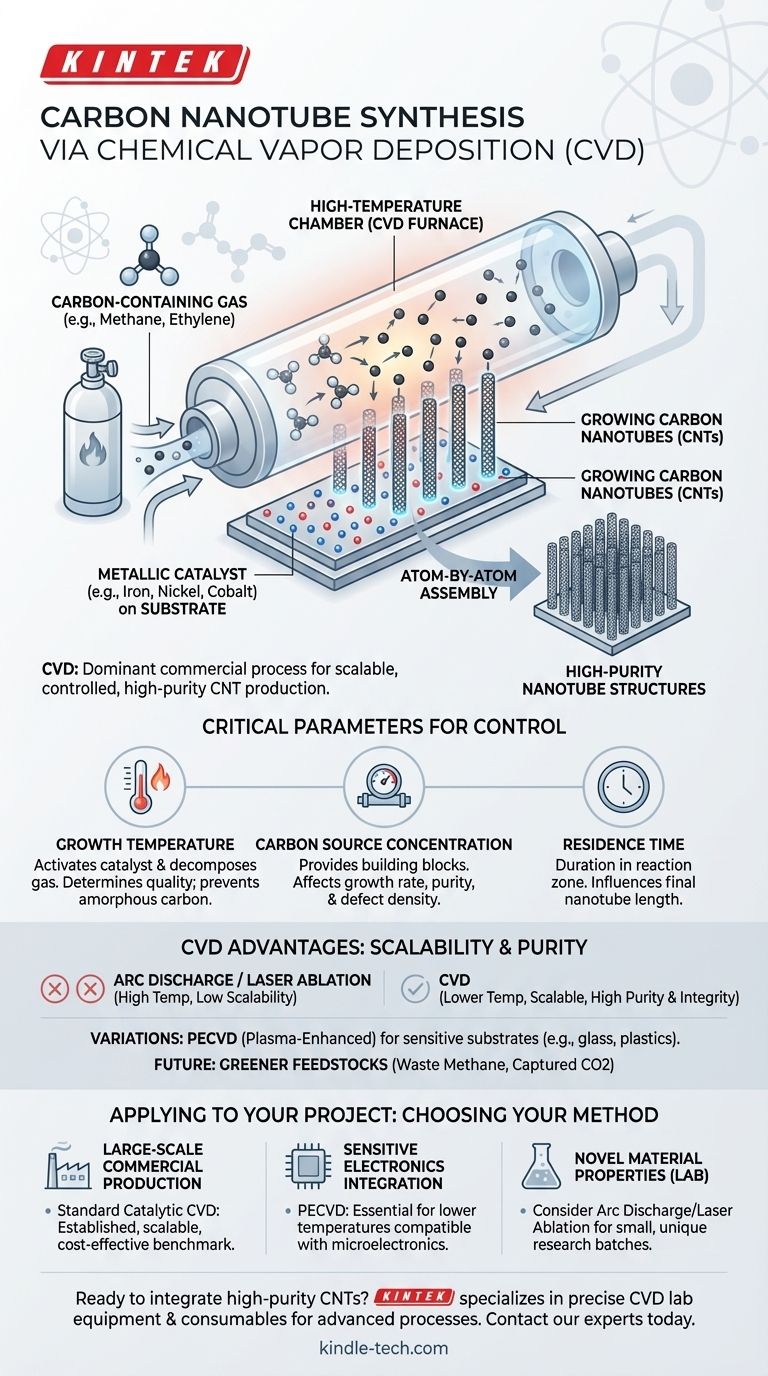

Wie CVD für Kohlenstoffnanoröhren funktioniert

Im Kern ist CVD ein Bottom-up-Fertigungsverfahren. Es baut Materialien Atom für Atom aus einem gasförmigen Zustand auf einer festen Oberfläche auf und bietet eine außergewöhnliche Kontrolle über die Struktur und Reinheit des Endprodukts.

Das Grundprinzip

Der Prozess beinhaltet das Leiten eines Prekursor-Gases (der Kohlenstoffquelle) über ein vorbereitetes Substrat in einem Ofen. Die hohe Temperatur liefert die Energie, die zum Aufbrechen der chemischen Bindungen im Gas und zur Freisetzung von Kohlenstoffatomen erforderlich ist.

Die entscheidende Rolle des Katalysators

Für die CNT-Synthese ist dieser Prozess fast immer katalytische CVD. Eine dünne Schicht aus Metallkatalysatorpartikeln, wie Eisen, Nickel oder Kobalt, wird zuerst auf dem Substrat abgeschieden.

Diese Katalysator-Nanopartikel dienen zwei Zwecken. Sie senken die Temperatur, die zum Abbau des Kohlenstoffgases erforderlich ist, drastisch und fungieren als "Keim" oder Nukleationsstelle, von der aus die Nanoröhre zu wachsen beginnt.

Die Kohlenstoffquelle und die Wachstumsumgebung

Gängige Kohlenstoffquellen sind Kohlenwasserstoffgase wie Methan, Ethylen oder Acetylen. Die gesamte Reaktion findet in einer kontrollierten Atmosphäre statt, typischerweise in einem Quarzrohr-Ofen, der auf mehrere hundert Grad Celsius erhitzt wird.

Die kritischen Parameter, die Sie kontrollieren müssen

Die endgültige Qualität, Länge und der Durchmesser der Kohlenstoffnanoröhren sind kein Zufall. Sie sind ein direktes Ergebnis der sorgfältigen Steuerung der Schlüsselparameter des CVD-Prozesses.

Wachstumstemperatur

Die Temperatur ist wohl der kritischste Faktor. Sie beeinflusst direkt die Aktivität des Katalysators und die Zersetzungsrate des Kohlenstoffgases. Eine falsche Temperatur kann zu schlechtem Wachstum oder zur Bildung unerwünschten amorphen Kohlenstoffs anstelle von strukturierten Nanoröhren führen.

Kohlenstoffquellenkonzentration

Die Konzentration des kohlenstoffhaltigen Gases muss fein abgestimmt werden. Zu wenig Gas führt zu langsamem oder nicht vorhandenem Wachstum, während zu viel den Katalysator überfordern kann, was zu Defekten und geringerer Reinheit führt.

Verweilzeit

Dies bezieht sich auf die Zeitspanne, die das Prekursor-Gas in der heißen Reaktionszone verbringt. Die Verweilzeit beeinflusst die Länge der Nanoröhren; längere Zeiten erzeugen im Allgemeinen längere Röhren, aber nur bis zu einem Punkt, an dem die Katalysatordeaktivierung oder Nebenreaktionen zu einem Problem werden.

Die Kompromisse verstehen: CVD vs. andere Methoden

Obwohl CVD die führende Methode ist, ist es entscheidend, ihre Vorteile im Kontext zu verstehen, um ihre Rolle in der Nanotechnologie zu würdigen.

Der Vorteil von Skalierbarkeit und Reinheit

Traditionelle Methoden wie Lichtbogenentladung und Laserablation können sehr hochwertige CNTs produzieren, arbeiten aber bei extrem hohen Temperaturen und sind für die industrielle Produktion schwer zu skalieren. Die Fähigkeit von CVD, bei niedrigeren Temperaturen und in einem kontinuierlichen oder großen Batch-Format zu arbeiten, macht es zum bevorzugten kommerziellen Verfahren.

Darüber hinaus wird CVD für seine Fähigkeit geschätzt, Materialien mit größerer Reinheit und struktureller Integrität im Vergleich zu vielen anderen Beschichtungs- oder Synthesetechniken herzustellen.

Variationen für spezifische Bedürfnisse

Es gibt spezialisierte Versionen des Prozesses, wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD). PECVD verwendet ein elektrisches Feld, um Plasma zu erzeugen, das hilft, das Gas bei noch niedrigeren Temperaturen zu zersetzen. Dies ermöglicht das Wachstum von CNTs direkt auf empfindlichen Substraten wie Glas oder Kunststoffen.

Die Zukunft: Grünere Ausgangsstoffe

Aktuelle Forschung konzentriert sich darauf, den CVD-Prozess nachhaltiger zu gestalten. Dazu gehört die Verwendung von Abfallrohstoffen wie Methan aus der Pyrolyse oder sogar die Abscheidung von Kohlendioxid mittels Elektrolyse und dessen Nutzung als Kohlenstoffquelle.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Synthesemethode hängt vollständig von Ihrem Endziel ab. Das Verständnis der Stärken von CVD und seinen Varianten ermöglicht es Ihnen, Ihren Ansatz an Ihre technischen Anforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion liegt: Standard-katalytische CVD ist der etablierte, skalierbare und kostengünstige Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Integration mit empfindlicher Elektronik liegt: PECVD ist die wesentliche Technologie, da sie das CNT-Wachstum bei niedrigeren Temperaturen ermöglicht, die mit der Mikroelektronikverarbeitung kompatibel sind.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Materialeigenschaften im Labor liegt: Obwohl CVD ein starker Kandidat ist, könnten Lichtbogenentladung oder Laserablation für die Herstellung kleiner, einzigartiger Chargen für die Grundlagenforschung in Betracht gezogen werden.

Die Beherrschung der CVD-Prinzipien ermöglicht es Ihnen, Kohlenstoffnanoröhren-Eigenschaften präzise für die nächste Generation fortschrittlicher Materialien und Geräte zu entwickeln.

Zusammenfassungstabelle:

| Parameter | Rolle bei der CVD-Synthese | Auswirkungen auf CNTs |

|---|---|---|

| Wachstumstemperatur | Aktiviert Katalysator & zersetzt Kohlenstoffgas | Bestimmt Qualität, verhindert amorphen Kohlenstoff |

| Kohlenstoffquellenkonzentration | Liefert Bausteine für das Nanoröhrenwachstum | Beeinflusst Wachstumsrate, Reinheit und Defektdichte |

| Verweilzeit | Dauer, die das Gas in der Reaktionszone verbringt | Beeinflusst die endgültige Länge der Nanoröhren |

| Katalysator (Fe, Ni, Co) | Senkt Reaktionstemperatur & wirkt als Keim | Kontrolliert die Keimbildungsstelle und den Wachstumsbeginn |

Bereit, hochreine Kohlenstoffnanoröhren in Ihre Forschung oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche CVD-Prozesse benötigt werden. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für eine skalierbare Synthese und kontrolliertes Wachstum haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in Nanotechnologie und Materialwissenschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen