Die Temperatur eines Wärmebehandlungsofens ist kein fester Wert, sondern wird präzise gesteuert, basierend auf dem zu behandelnden Material und dem gewünschten Ergebnis. Während einige Spezialöfen, wie Induktionsöfen, Temperaturen von 1800 °C (3272 °F) oder höher erreichen können, finden die meisten Wärmebehandlungsprozesse bei spezifischen, niedrigeren Temperaturen statt, die für eine bestimmte metallurgische Umwandlung erforderlich sind.

Die entscheidende Erkenntnis ist, dass die Temperatur eines Wärmebehandlungsofens eine sorgfältig konstruierte Variable und keine feste Einstellung ist. Die richtige Temperatur wird ausschließlich durch den spezifischen Prozess bestimmt – wie Härten, Glühen oder Vergüten –, den eine bestimmte Metalllegierung benötigt, um ihre Ziel-Eigenschaften zu erreichen.

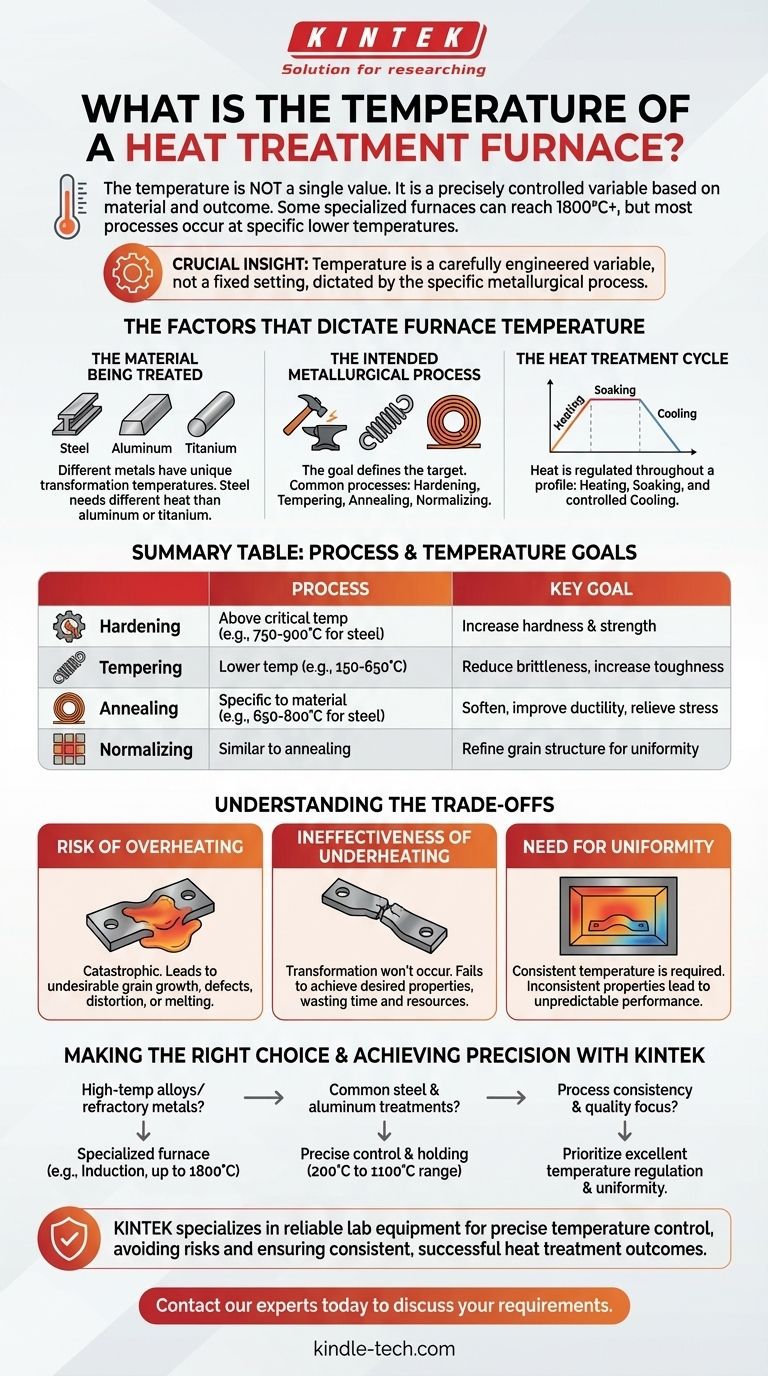

Die Faktoren, die die Ofentemperatur bestimmen

Die Temperatur eines Ofens ist ein Werkzeug, das verwendet wird, um die innere Mikrostruktur eines Materials zu verändern. Die spezifische Temperatur und die Dauer, für die das Material dort gehalten wird, werden durch mehrere kritische Faktoren bestimmt.

Das zu behandelnde Material

Verschiedene Metalle und Legierungen weisen sehr unterschiedliche Umwandlungstemperaturen auf. Beispielsweise unterscheiden sich die zum Wärmebehandeln von Stahl erforderlichen Temperaturen grundlegend von denen, die für Aluminium- oder Titanlegierungen benötigt werden, aufgrund ihrer einzigartigen Metallurgie und Schmelzpunkte.

Der beabsichtigte metallurgische Prozess

Das Ziel der Wärmebehandlung definiert die Zieltemperatur. Zu den gängigen Prozessen gehören:

- Härten: Erhitzen eines Stahls über seine kritische Temperatur, um seine Kristallstruktur zu verändern, gefolgt von schneller Abkühlung (Abschrecken).

- Vergüten (Tempering): Erneutes Erhitzen eines gehärteten Teils auf eine niedrigere Temperatur, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

- Glühen (Annealing): Erhitzen eines Materials auf eine bestimmte Temperatur und Halten dieser Temperatur, um es weicher zu machen, die Duktilität zu verbessern und innere Spannungen abzubauen.

- Normalisieren: Ähnlich dem Glühen, jedoch mit einer anderen Abkühlrate, um eine gleichmäßigere und feinere Kornstruktur zu erzeugen.

Der Wärmebehandlungszyklus

Beim Prozess geht es nicht nur darum, eine Spitzentemperatur zu erreichen. Die Wärme wird während eines „thermischen Profils“ oder Zyklus reguliert.

- Heizperiode: Es wird mehr Energie zugeführt, um das Material und den Ofen auf die Zieltemperatur zu bringen.

- Halteperiode (Soaking): Sobald die Zieltemperatur erreicht ist, wird sie für eine bestimmte Dauer konstant gehalten, um sicherzustellen, dass das gesamte Teil die gewünschte Umwandlung durchläuft.

- Abkühlperiode: Das Material wird mit einer kontrollierten Rate abgekühlt, was für das Erreichen der End-Eigenschaften genauso wichtig ist wie das Aufheizen selbst.

Die Kompromisse der Temperaturkontrolle verstehen

Das Erreichen der korrekten Temperatur ist für eine erfolgreiche Wärmebehandlung nicht verhandelbar. Abweichungen in beide Richtungen können zu fehlerhaften Teilen, Energieverschwendung und beeinträchtigter Sicherheit führen.

Das Risiko der Überhitzung

Das Überschreiten der Zieltemperatur, selbst für kurze Zeit, kann katastrophal sein. Es kann zu unerwünschtem Kornwachstum (was das Material schwächt), Oberflächenfehlern, Verformung oder sogar teilweisem Schmelzen der Komponente führen.

Die Ineffektivität der Unterhitzung

Wenn die erforderliche Temperatur nicht erreicht wird, findet die beabsichtigte metallurgische Umwandlung nicht statt. Ein untererhitztes Teil erreicht weder die gewünschte Härte, Weichheit noch die Spannungsentlastung, was den gesamten Prozess ineffektiv und eine Verschwendung von Zeit und Ressourcen macht.

Die Notwendigkeit der Gleichmäßigkeit

Die angegebene Temperatur muss im gesamten Ofenraum konstant sein. Heiße oder kalte Stellen können dazu führen, dass ein einzelnes Teil inkonsistente Eigenschaften aufweist, was zu unvorhersehbarem Verhalten und möglichem Versagen im Betrieb führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder der Betrieb eines Ofens erfordert die Abstimmung seiner Fähigkeiten auf die spezifischen Prozessanforderungen. Die maximale Temperatur ist nur ein Teil der Gleichung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturlegierungen oder feuerfesten Metallen liegt: Sie benötigen einen Spezialofen, wie einen Induktionsofen, der in der Lage ist, extreme Temperaturen wie 1800 °C zu erreichen.

- Wenn Ihr Hauptaugenmerk auf gängigen Stahl- und Aluminiumbehandlungen liegt: Der kritische Faktor ist nicht die absolute Höchsttemperatur, sondern die Fähigkeit des Ofens, Temperaturen im Bereich von 200 °C bis 1100 °C präzise zu steuern und zu halten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturregulierung und Gleichmäßigkeit, um sicherzustellen, dass jedes Teil das exakte erforderliche thermische Profil einhält.

Letztendlich ist die richtige Temperatur die, die der spezifische metallurgische Prozess erfordert, den Sie durchführen müssen.

Zusammenfassungstabelle:

| Prozess | Typischer Temperaturbereich | Hauptziel |

|---|---|---|

| Härten | Über der kritischen Temperatur (z. B. 750–900 °C für Stahl) | Härte und Festigkeit erhöhen |

| Vergüten | Niedrigere Temperatur (z. B. 150–650 °C) | Sprödigkeit reduzieren, Zähigkeit erhöhen |

| Glühen | Materialspezifisch (z. B. 650–800 °C für Stahl) | Erweichen, Duktilität verbessern, Spannung abbauen |

| Normalisieren | Ähnlich dem Glühen | Kornstruktur für Gleichmäßigkeit verfeinern |

Erreichen Sie präzise metallurgische Umwandlungen mit KINTEK

Die Auswahl der richtigen Ofentemperatur ist entscheidend, um die exakten Materialeigenschaften zu erzielen, die Sie benötigen. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die für präzise Temperaturkontrolle und Gleichmäßigkeit ausgelegt sind, um sicherzustellen, dass Ihre Wärmebehandlungsprozesse – vom Härten von Stahl bis zum Glühen von Aluminium – durchweg erfolgreich sind.

Unsere Expertise hilft Ihnen, die Risiken von Überhitzung, Unterhitzung und inkonsistenten Ergebnissen zu vermeiden, wodurch Sie Zeit und Ressourcen sparen und die höchste Qualität der Ergebnisse für Ihr Labor gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses