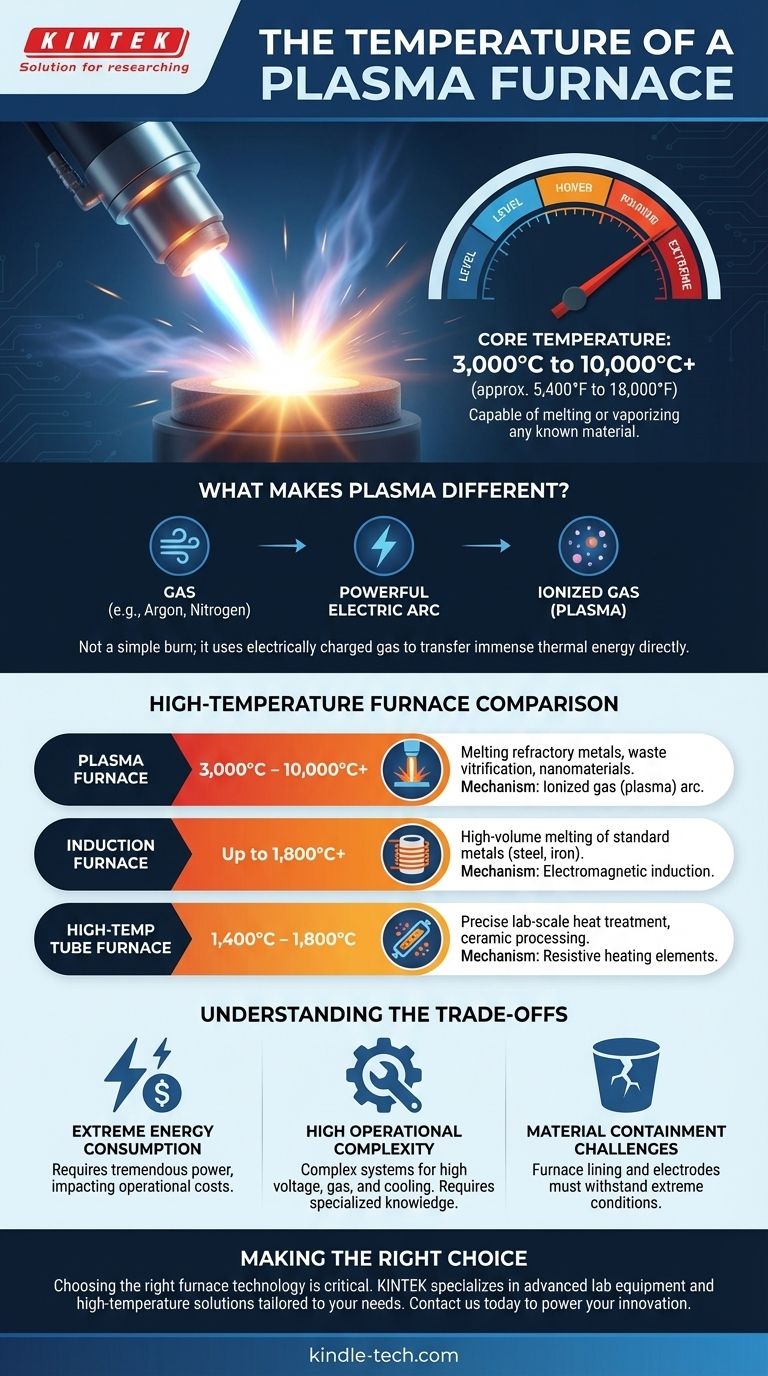

Kurz gesagt, ein Plasmaofen arbeitet bei außergewöhnlich hohen Temperaturen, wobei der Kern des Plasma-Lichtbogens typischerweise zwischen 3.000 °C und 10.000 °C (etwa 5.400 °F bis 18.000 °F) erreicht. In einigen spezialisierten Anwendungen können diese Temperaturen sogar noch höher steigen und die Fähigkeiten herkömmlicher Heiztechnologien bei weitem übertreffen.

Die wichtigste Erkenntnis ist, dass die Temperatur eines Plasmaofens nicht nur eine höhere Zahl ist; sie repräsentiert einen fundamental anderen Aggregatzustand. Er nutzt elektrisch geladenes Gas (Plasma), um Energie zu übertragen, wodurch Temperaturen freigesetzt werden, die in der Lage sind, jedes bekannte Material zu schmelzen oder zu verdampfen.

Was unterscheidet Plasmaöfen?

Um die extremen Temperaturen zu verstehen, müssen wir zunächst das Kernprinzip der Technologie verstehen. Ein Plasmaofen „verbrennt“ keinen Brennstoff und verwendet kein einfaches Heizelement im herkömmlichen Sinne.

Von Gas zu Plasma

Ein Plasmaofen funktioniert, indem er ein Gas, wie Argon oder Stickstoff, durch einen starken elektrischen Lichtbogen leitet. Dieser Lichtbogen reißt Elektronen von den Gasatomen ab und erzeugt so ein ionisiertes Gas, den Aggregatzustand, der als Plasma bekannt ist.

Direkte und intensive Energieübertragung

Dieser Plasmastrahl, der oft von einer Plasmabrennerdüse gelenkt wird, enthält immense thermische Energie. Wenn dieser Strahl auf das Zielmaterial (die „Charge“) trifft, überträgt er seine Energie mit unglaublicher Effizienz und Geschwindigkeit, was zu schnellem Aufheizen und Schmelzen führt.

Wie Plasma im Vergleich zu anderen Hochtemperaturöfen abschneidet

Die von Plasma erreichten Temperaturen spielen in einer eigenen Liga. Ein Vergleich mit anderen gängigen Industrieöfen verdeutlicht den erheblichen Unterschied in der Leistungsfähigkeit.

Plasmaöfen (3.000 °C bis 10.000 °C)

Diese Öfen werden für die anspruchsvollsten Anwendungen eingesetzt, wie die Vitrification von Abfällen (Umwandlung von gefährlichen Abfällen in inertes Glas), das Schmelzen hochschmelzender Metalle wie Wolfram oder die Herstellung spezialisierter Nanomaterialien.

Induktionsofen (bis zu 1.800 °C+)

Wie bereits erwähnt, kann ein Induktionsofen Temperaturen von 1800 °C oder mehr erreichen. Er funktioniert, indem er starke Magnetfelder nutzt, um im leitfähigen Material selbst einen elektrischen Strom zu induzieren, wodurch es von innen nach außen erhitzt wird. Dies ist sehr effizient für das Schmelzen von Metallen wie Stahl und Eisen, liegt aber weit unter dem Potenzial von Plasma.

Hochtemperatur-Rohröfen (1.400 °C bis 1.800 °C)

Diese Öfen verlassen sich auf Widerstandsheizelemente, um eine Kammer zu erhitzen. Sie können Temperaturen zwischen 1400 °C und 1800 °C erreichen und eignen sich hervorragend für Prozesse, die eine präzise Temperaturkontrolle in einer kontrollierten Atmosphäre erfordern, wie z. B. im Labormaßstab oder bei der Behandlung von Hochleistungskeramiken.

Die Kompromisse verstehen

Die immense Leistung eines Plasmaofens bringt erhebliche betriebliche Überlegungen mit sich, die ihn für jede Anwendung ungeeignet machen.

Extremer Energieverbrauch

Die Erzeugung und Aufrechterhaltung eines Plasma-Lichtbogens erfordert eine enorme Menge an elektrischer Energie. Der Energieverbrauch ist ein Hauptfaktor für die Betriebskosten und beschränkt seinen Einsatz auf Anwendungen, bei denen diese Hitze absolut notwendig ist.

Hohe betriebliche Komplexität

Dies sind keine einfachen Geräte. Sie umfassen komplexe Systeme zur Steuerung von Hochspannung, Gasfluss und Kühlung. Ihr Betrieb und ihre Wartung erfordern hochspezialisiertes Wissen und strenge Sicherheitsprotokolle.

Herausforderungen bei der Materialeindämmung

Die Ofenauskleidung und die Elektroden selbst müssen aus Materialien bestehen, die den extremen Temperaturen und rauen Bedingungen im Inneren des Ofens standhalten können. Dies erhöht die Kosten und die Wartungskomplexität.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Heiztechnologie hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von feuerfesten Materialien oder der Vitrifizierung gefährlicher Abfälle liegt: Ein Plasmaofen ist aufgrund seiner unübertroffenen Temperaturbeständigkeit die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Schmelzen von Standardmetallen wie Stahl oder Aluminium in großen Mengen liegt: Ein Induktionsofen bietet hervorragende Kontrolle, Geschwindigkeit und Energieeffizienz für diesen Temperaturbereich.

- Wenn Ihr Hauptaugenmerk auf präziser, kontrollierter Wärmebehandlung oder Materialsynthese im Labormaßstab liegt: Ein Hochtemperatur-Rohrofen bietet die Stabilität und die kontrollierte Atmosphäre, die für diese empfindlichen Aufgaben erforderlich sind.

Letztendlich ist das Verständnis des Kernheizmechanismus der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Hochtemperaturanwendung.

Zusammenfassungstabelle:

| Ofentyp | Typischer Temperaturbereich | Kern-Heizmechanismus | Am besten geeignet für |

|---|---|---|---|

| Plasmaofen | 3.000 °C bis 10.000 °C+ | Ionisiertes Gas (Plasma)-Lichtbogen | Schmelzen von feuerfesten Metallen, Abfallvitrifizierung, Nanomaterialien |

| Induktionsofen | Bis zu 1.800 °C+ | Elektromagnetische Induktion | Hochvolumiges Schmelzen von Standardmetallen (Stahl, Eisen) |

| Hochtemperatur-Rohrofen | 1.400 °C bis 1.800 °C | Widerstandsheizelemente | Präzise Wärmebehandlung im Labormaßstab, Keramikverarbeitung |

Sind Sie bereit, extreme Hitze für Ihre anspruchsvollsten Projekte zu nutzen?

Die Wahl der richtigen Ofentechnologie ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte anzubieten, einschließlich Hochtemperaturlösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen zu bestimmen, ob ein Plasma-, Induktions- oder Rohrofen die richtige Wahl für Ihre Anwendung ist – und sicherstellen, dass Sie die gewünschten Ergebnisse mit optimaler Effizienz erzielen.

Kontaktieren Sie uns noch heute, um Ihre Hochtemperaturherausforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Innovation vorantreiben können. ➡️ Nehmen Sie über unser Kontaktformular Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces