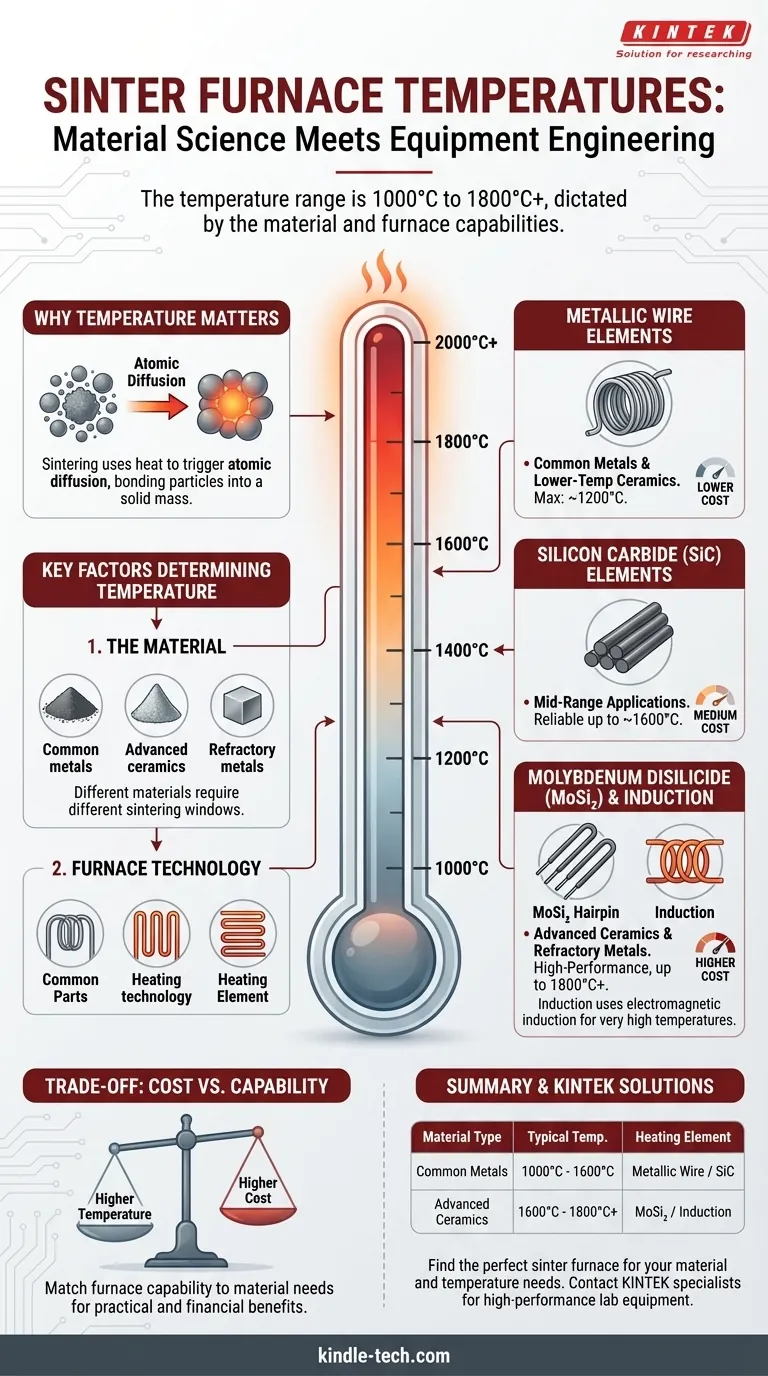

Kurz gesagt, ein Sinterofen arbeitet bei Temperaturen, die typischerweise zwischen 1000°C und über 1800°C (1832°F bis 3272°F) liegen. Die genaue Temperatur ist kein fester Wert, sondern wird von zwei Hauptfaktoren bestimmt: der spezifischen zu verarbeitenden Materialart und den technologischen Grenzen der Heizelemente des Ofens.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die erforderliche Sintertemperatur eine Eigenschaft des Materials ist, mit dem Sie arbeiten. Der verwendete Ofen muss über eine Heiztechnologie verfügen, die in der Lage ist, diese spezifische Temperatur zu erreichen und aufrechtzuerhalten, wodurch eine direkte Verbindung zwischen Materialwissenschaft und Anlagentechnik entsteht.

Warum die Temperatur die zentrale Variable beim Sintern ist

Das Sintern ist ein thermischer Prozess, der ein Pulverpressling verdichtet, indem er die Partikel miteinander verbindet, um eine feste, zusammenhängende Masse zu bilden. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird.

Die Rolle der Atomdiffusion

Die hohe Temperatur liefert die Energie, die für die Auslösung der Atomdiffusion erforderlich ist. Atome wandern über die Grenzen der Partikel, wodurch die einzelnen Körner verschmelzen und sich die Hohlräume dazwischen verringern.

Ohne ausreichende Temperatur findet dieser Diffusionsprozess nicht statt, und das Material bleibt ein loses Pulver. Ist die Temperatur zu hoch, schmilzt das Material, wodurch seine Form und Struktur verloren gehen.

Schlüsselfaktoren, die die Ofentemperatur bestimmen

Die Betriebstemperatur eines Sinterofens ist nicht willkürlich. Sie ist eine Funktion der Materialanforderungen und der Designfähigkeiten des Ofens.

Das zu sinternde Material

Dies ist der kritischste Faktor. Verschiedene Materialien weisen sehr unterschiedliche Sinterfenster auf. Beispielsweise können einige Metallpulver bei niedrigeren Temperaturen gesintert werden, während fortschrittliche Keramiken und hochschmelzende Metalle extrem hohe Temperaturen benötigen, um die Atomdiffusion einzuleiten.

Die Technologie der Heizelemente

Die maximal erreichbare Temperatur eines Ofens wird grundlegend durch die Materialien begrenzt, aus denen seine Heizelemente bestehen. Dies ist der häufigste Unterscheidungspunkt bei Standard-Kammeröfen.

- Drahtheizelemente aus Metall: Diese sind üblich bei Anwendungen mit niedrigeren Temperaturen und erreichen typischerweise Höchsttemperaturen zwischen 1000°C und 1200°C.

- Siliziumkarbid (SiC)-Elemente: Für mittlere Temperaturbereiche werden SiC-Elemente verwendet. Diese können zuverlässig bis zu 1600°C erreichen.

- Molybdändisilizid (MoSi₂)-Elemente: Dies sind der Standard für Hochtemperatur-Labor- und Produktionsöfen, die bis zu 1800°C erreichen können.

Das Ofendesign

Über die Heizelemente hinaus spielt das gesamte Ofendesign eine Rolle. Ein Induktionsofen verwendet beispielsweise keine herkömmlichen Widerstandsheizelemente. Stattdessen nutzt er elektromagnetische Induktion, um das Material direkt zu erhitzen.

Abhängig von der Effizienz der induktiven Kopplung können diese Spezialöfen Temperaturen von 1800°C oder deutlich mehr erreichen und sind somit für die anspruchsvollsten Anwendungen geeignet.

Die Abwägungen verstehen: Kosten vs. Leistungsfähigkeit

Die Auswahl oder Spezifikation eines Sinterofens beinhaltet einen direkten Kompromiss zwischen seiner Temperaturfähigkeit und seinen Kosten.

Höhere Temperatur bedeutet höhere Kosten

Öfen, die mit Hochleistungsheizelementen wie Molybdändisilizid ausgestattet sind, sind erheblich teurer als solche mit Standard-Drahtheizelementen aus Metall. Diese Kosten spiegeln sich sowohl in der anfänglichen Anschaffung der Ausrüstung als auch in den langfristigen Betriebskosten wider, einschließlich Energieverbrauch und Elementaustausch.

Bedürfnisse mit dem Budget abgleichen

Das Ziel ist es, die Leistungsfähigkeit des Ofens an das Materialportfolio anzupassen. Es gibt keinen praktischen oder finanziellen Vorteil, einen 1800°C-Ofen zu erwerben, wenn die Materialien, mit denen Sie arbeiten, nur ein Sintern bei 1100°C erfordern. Ein gründliches Verständnis Ihrer Materialanforderungen ist unerlässlich, um eine fundierte Investitionsentscheidung zu treffen.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten Ofen auszuwählen, müssen Sie zunächst die Temperaturanforderungen Ihrer Materialien definieren.

- Wenn Ihr Hauptaugenmerk auf gängigen Metallen oder Niedertemperaturkeramiken liegt: Ein Kammerofen mit Drahtheizelementen aus Metall oder Siliziumkarbid (1000°C - 1600°C) ist die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken, hochschmelzenden Metallen oder Spitzenmaterialforschung liegt: Sie benötigen einen Hochleistungs-Ofen mit Molybdändisilizid-Elementen oder einen speziellen Induktionsofen, der 1800°C und mehr erreichen kann.

Letztendlich ist das Verständnis der Beziehung zwischen den Eigenschaften Ihres Materials und der Heiztechnologie des Ofens der Schlüssel zu erfolgreichem und effizientem Sintern.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Übliches Heizelement |

|---|---|---|

| Gängige Metalle / Niedertemperaturkeramiken | 1000°C - 1600°C | Draht aus Metall / Siliziumkarbid (SiC) |

| Fortschrittliche Keramiken / Hochschmelzende Metalle | 1600°C - 1800°C+ | Molybdändisilizid (MoSi₂) / Induktion |

Bereit, den perfekten Sinterofen für Ihr spezifisches Material und Ihre Temperaturanforderungen zu finden?

Bei KINTEK sind wir auf die Bereitstellung von Hochleistungslaborgeräten spezialisiert, einschließlich einer kompletten Palette von Sinteröfen, die für alles von gängigen Metallen bis hin zu fortschrittlichen Keramiken maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Ofens mit der genauen Temperaturfähigkeit, die Sie benötigen, um optimale Ergebnisse und Effizienz für Ihr Labor zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied bei Sinterlösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen