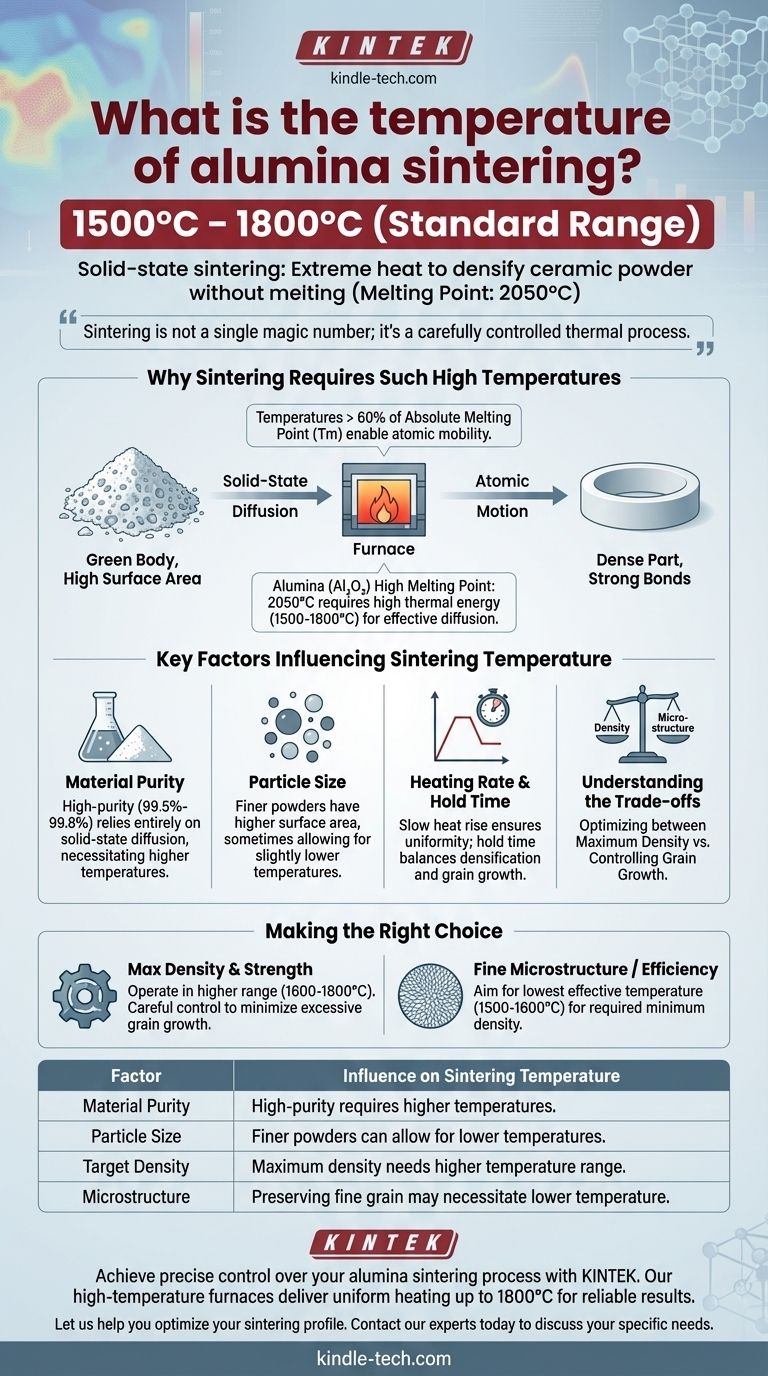

Die Standard-Sintertemperatur für hochreines Aluminiumoxid liegt zwischen 1500 °C und 1800 °C. Dieser Prozess, bekannt als Festkörpersintern, nutzt extreme Hitze, um das Keramikpulver zu einem festen Objekt zu verdichten, ohne seinen Schmelzpunkt von 2050 °C zu erreichen. Die genaue Temperatur hängt stark von Faktoren wie Partikelgröße, Reinheit und der gewünschten Enddichte des Keramikteils ab.

Sintern ist keine einzelne magische Zahl; es ist ein sorgfältig kontrollierter thermischer Prozess. Ziel ist es, genügend Wärme zuzuführen, damit Atome diffundieren und sich verbinden können, wodurch das Material verdichtet wird, während gleichzeitig die Kompromisse zwischen Enddichte und Kornstruktur gemanagt werden.

Warum Sintern so hohe Temperaturen erfordert

Sintern ist im Grunde ein Prozess der Atombewegung. Um ein loses Pulver in ein dichtes, festes Teil umzuwandeln, müssen einzelne Atome genügend Energie haben, um sich zu bewegen, die Poren zwischen den Partikeln zu eliminieren und starke chemische Bindungen zu bilden. Dies erfordert eine erhebliche thermische Energie.

Das Prinzip der Festkörperdiffusion

Der primäre Mechanismus ist die Festkörperdiffusion. Bei Temperaturen, die etwa 60 % des absoluten Schmelzpunkts (Tm) eines Materials überschreiten, werden Atome mobil genug, um sich über Partikeloberflächen und durch das Kristallgitter zu bewegen.

Diese Bewegung wird durch eine Reduzierung der Oberflächenenergie angetrieben. Die feinen Partikel im anfänglichen "Grünling" haben eine sehr hohe Oberfläche, was energetisch ungünstig ist. Wärme liefert die Energie, damit sich Atome in einem dichteren, energieärmeren Zustand neu anordnen und die Partikel effektiv miteinander verschmelzen.

Hoher thermischer Bedarf von Aluminiumoxid

Aluminiumoxid (Al₂O₃) besitzt außergewöhnlich starke ionische und kovalente Bindungen, was es zu einem sehr stabilen Material mit einem hohen Schmelzpunkt von 2050 °C macht.

Aufgrund dieses hohen Schmelzpunkts ist eine entsprechend hohe Temperatur erforderlich, um eine effektive Diffusion einzuleiten. Während die allgemeine Regel eine Temperatur über ~1230 °C (0,6 * 2050 °C) nahelegt, erfordert die praktische Verdichtung von Aluminiumoxid den viel höheren Bereich von 1500-1800 °C, um die gewünschten Eigenschaften in einem angemessenen Zeitrahmen zu erreichen.

Wichtige Faktoren, die die Sintertemperatur beeinflussen

Die ideale Sintertemperatur ist kein fester Wert. Sie wird basierend auf dem Rohmaterial und den Zielvorgaben für das Endbauteil angepasst.

Materialreinheit

Die Reinheit des Aluminiumoxidpulvers ist entscheidend. Zusätze oder Verunreinigungen können als Sinterhilfsmittel wirken, die oft bei niedrigeren Temperaturen eine flüssige Phase bilden, die die Verdichtung beschleunigen kann.

Umgekehrt gibt es bei hochreinem Aluminiumoxid (99,5 % bis 99,8 %) keine solchen Hilfsmittel. Der Prozess beruht vollständig auf Festkörperdiffusion, was höhere Temperaturen erfordert, um die volle Dichte zu erreichen.

Partikelgröße

Feinere Ausgangspulver mit kleineren Partikelgrößen haben eine größere Oberfläche. Dies sorgt für eine stärkere treibende Kraft beim Sintern, was manchmal etwas niedrigere Sintertemperaturen oder kürzere Verarbeitungszeiten ermöglichen kann.

Gröbere Pulver erfordern mehr thermische Energie (höhere Temperaturen oder längere Haltezeiten), um den gleichen Grad an Verdichtung zu erreichen.

Heizrate und Haltezeit

Die Geschwindigkeit, mit der die Temperatur erhöht wird (typischerweise 4 °C bis 10 °C pro Minute für technische Keramiken), und die Dauer, die sie bei der Spitzentemperatur gehalten wird, sind ebenfalls kritische Parameter.

Ein langsamer Temperaturanstieg gewährleistet eine gleichmäßige Temperatur im gesamten Bauteil und verhindert Risse. Die Haltezeit bei Spitzentemperatur ist ein Balanceakt; sie muss lang genug für die Verdichtung sein, aber nicht so lang, dass sie unerwünschte Effekte verursacht.

Die Kompromisse verstehen

Die Optimierung des Sinterprozesses beinhaltet immer einen kritischen Kompromiss zwischen der Erzielung maximaler Dichte und der Kontrolle der Mikrostruktur des Endteils.

Dichte vs. Kornwachstum

Das Hauptziel des Sinterns ist die Beseitigung der Porosität und die Erzielung einer hohen Dichte, die entscheidend für die mechanische Festigkeit und andere Leistungsmerkmale ist.

Allerdings fördern die gleichen hohen Temperaturen und langen Haltezeiten, die die Verdichtung fördern, auch das Kornwachstum. Wenn die Körner zu groß werden, können die mechanischen Eigenschaften der Keramik, wie ihre Zähigkeit und Festigkeit, tatsächlich abnehmen. Der ideale Prozess erreicht eine nahezu volle Dichte, während eine feine, gleichmäßige Kornstruktur erhalten bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterprofils ist entscheidend, um die gewünschten Materialeigenschaften für eine bestimmte Anwendung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Sie müssen wahrscheinlich am oberen Ende des Temperaturbereichs (1600-1800 °C) arbeiten, mit einer sorgfältig kontrollierten Heizrate und Haltezeit, um übermäßiges Kornwachstum zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur oder der Prozesseffizienz liegt: Streben Sie die niedrigste effektive Temperatur (um 1500-1600 °C) an, die immer noch die erforderliche Mindestdichte für Ihre Anwendung erreicht.

Letztendlich ist die Kontrolle der Sintertemperatur der primäre Hebel zur Steuerung der endgültigen Eigenschaften eines Aluminiumoxid-Keramikbauteils.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Materialreinheit | Hochreines Aluminiumoxid erfordert höhere Temperaturen für die Festkörperdiffusion. |

| Partikelgröße | Feinere Pulver können manchmal etwas niedrigere Temperaturen ermöglichen. |

| Zieldichte | Maximale Dichte erfordert typischerweise das obere Ende des Temperaturbereichs. |

| Mikrostruktur | Die Erhaltung einer feinen Kornstruktur kann eine niedrigere Temperatur erfordern. |

Erzielen Sie präzise Kontrolle über Ihren Aluminiumoxid-Sinterprozess mit KINTEK.

Die ideale Sintertemperatur ist entscheidend für die Gestaltung der endgültigen Dichte, Festigkeit und Mikrostruktur Ihrer Aluminiumoxid-Komponenten. KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Verbrauchsmaterialien, die für die anspruchsvollen Anforderungen technischer Keramiken entwickelt wurden. Unsere Ausrüstung liefert die gleichmäßige Erwärmung und präzise Temperaturregelung bis zu 1800 °C, die für zuverlässige, wiederholbare Ergebnisse erforderlich sind.

Lassen Sie uns Ihnen helfen, Ihr Sinterprofil für überlegene Keramikeigenschaften zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie hoch ist die Temperatur, der eine Keramik standhalten kann? Ein Leitfaden zur Leistung bei extremer Hitze

- Was sind die verschiedenen Arten von Keramikstilen? Ein Leitfaden zu Irdenware, Steinzeug, Porzellan & Knochenporzellan

- Sind Keramiken chemisch beständig? Entfesseln Sie ihre Kraft für anspruchsvolle Anwendungen

- Wie lange hält Keramikfaser? Maximieren Sie die Lebensdauer von Monaten auf Jahrzehnte

- Welche Auswirkungen hat die Sintertemperatur? Das Gleichgewicht zwischen Dichte und Mikrostruktur meistern

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen

- Was ist die Wärmeleitfähigkeit von Aluminiumoxid? Ein Leitfaden zu seinen einzigartigen thermischen und elektrischen Eigenschaften

- In welcher Branche wird Siliziumkarbid eingesetzt? Stromversorgung von Halbleitern, Luft- und Raumfahrt sowie Hochtemperaturanwendungen