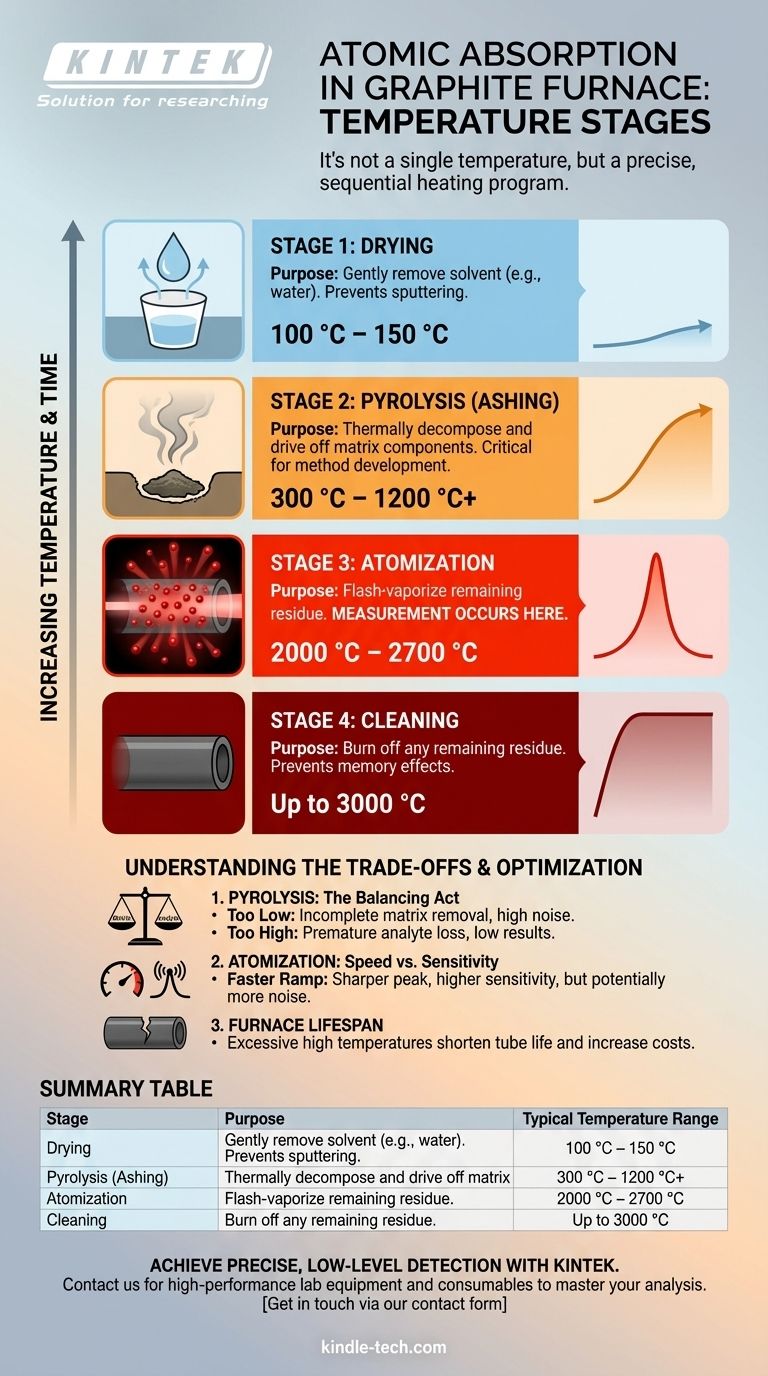

Obwohl ein Graphitofen Temperaturen von bis zu 3000 °C erreichen kann, findet die Atomabsorptionsanalyse nicht bei einer einzigen Temperatur statt. Stattdessen basiert sie auf einem präzise gesteuerten, mehrstufigen Heizprogramm, bei dem der letzte, höchste Temperaturschritt – die Atomisierung – der Zeitpunkt ist, an dem die Messung tatsächlich erfolgt. Diese Atomisierungstemperatur ist elementspezifisch, liegt aber typischerweise im Bereich von 2000 °C bis 2700 °C.

Das Kernprinzip der Graphitofenanalyse ist nicht eine einzelne hohe Temperatur, sondern ein sequenzielles Programm steigender Temperaturen. Dieses Programm ist darauf ausgelegt, das Probenlösungsmittel und die Matrix systematisch zu entfernen, bevor das Zielelement in eine Wolke freier Atome zur Messung verdampft wird.

Der Zweck eines programmierten Temperaturzyklus

Das primäre Ziel eines Graphitofens ist es, außergewöhnlich niedrige Nachweisgrenzen zu erreichen, oft im Bereich von Teilen pro Milliarde oder sogar Teilen pro Billion.

Diese Empfindlichkeit ist nur möglich, wenn das Instrument nur das Element von Interesse (der Analyt) ohne Interferenzen durch den Rest der Probe (die Matrix) misst.

Das Temperaturprogramm ist die Methode, um die Matrix vor der endgültigen Messung zu eliminieren und so ein sauberes und genaues Signal zu gewährleisten.

Das GFAAS-Temperaturprogramm entschlüsseln

Ein typisches Ofenprogramm besteht aus drei oder vier verschiedenen Heizstufen, jede mit einem spezifischen Zweck. Die Endtemperatur und Dauer jeder Stufe sind kritische Variablen, die für jeden einzigartigen Probentyp und Analyt optimiert werden müssen.

Stufe 1: Der Trocknungsschritt (Niedrige Temperatur)

Der erste Schritt entfernt vorsichtig das Lösungsmittel (normalerweise Wasser oder eine verdünnte Säure) aus der Probe.

Dies geschieht typischerweise bei einer Temperatur, die geringfügig über dem Siedepunkt des Lösungsmittels liegt, oft zwischen 100 °C und 150 °C. Eine langsame Temperaturerhöhung wird verwendet, um zu verhindern, dass die Probe heftig kocht und spritzt, was zu Probenverlust und ungenauen Ergebnissen führen würde.

Stufe 2: Der Pyrolyseschritt (Mittlere Temperatur)

Auch als Veraschungsschritt bekannt, ist dies oft die kritischste Stufe für die Methodenentwicklung. Die Temperatur wird erheblich erhöht, um den Großteil der organischen und anorganischen Matrixkomponenten thermisch zu zersetzen und zu entfernen.

Die Pyrolysetemperatur kann je nach Komplexität der Matrix und Flüchtigkeit des Analyten zwischen 300 °C und über 1200 °C liegen. Ziel ist es, die höchstmögliche Temperatur zu verwenden, die die Matrix entfernt, ohne den Analyten selbst zu verdampfen und zu verlieren.

Stufe 3: Der Atomisierungsschritt (Hohe Temperatur)

Dies ist die Stufe, in der die eigentliche Atomabsorption gemessen wird. Der Ofen wird so schnell wie möglich auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 2000 °C und 2700 °C.

Diese extreme Hitze verdampft den verbleibenden Probenrückstand schlagartig und dissoziiert die Analytenverbindungen in eine dichte Wolke freier, im Grundzustand befindlicher Atome innerhalb des Graphitrohres. In diesem exakten Moment durchdringt Licht der Quellenlampe das Rohr, und die von der Atomwolke absorbierte Lichtmenge wird gemessen.

Stufe 4: Der Reinigungsschritt (Maximale Temperatur)

Nach Abschluss der Messung wird der Ofen auf seine maximale oder nahezu maximale Temperatur erhitzt, oft bis zu 3000 °C.

Dieser letzte, kurze Schritt dient dazu, alle verbleibenden Rückstände aus dem Graphitrohr abzubrennen und so eine Kontamination oder "Memory-Effekte" zwischen nachfolgenden Proben zu verhindern.

Die Kompromisse verstehen

Die Optimierung eines Ofenprogramms erfordert das Abwägen konkurrierender Faktoren. Eine falsche Temperatur in jeder Stufe kann die Analyse ruinieren.

Pyrolysetemperatur: Der kritische Balanceakt

Dies ist die häufigste Herausforderung. Wenn die Pyrolysetemperatur zu niedrig ist, wird die Matrix nicht vollständig entfernt, was während der Atomisierung zu hohem Hintergrundrauschen und chemischen Interferenzen führt. Wenn sie zu hoch ist, wird der Zielanalyt vor dem Messschritt vorzeitig verdampft und geht verloren, was zu künstlich niedrigen Ergebnissen führt.

Atomisierungsrate: Geschwindigkeit vs. Empfindlichkeit

Eine schnellere Temperaturerhöhung zum Atomisierungssollwert erzeugt eine dichtere, konzentriertere Atomwolke. Dies erzeugt einen schärferen, höheren Absorptionspeak, was im Allgemeinen die Messempfindlichkeit verbessert. Extrem schnelle Anstiege können jedoch manchmal mehr Hintergrundrauschen erzeugen.

Ofenlebensdauer und Kosten

Das Graphitrohr ist ein Verbrauchsmaterial. Das wiederholte Erhitzen des Ofens auf seine absolute Maximaltemperatur (3000 °C) führt zu einem schnelleren Verschleiß. Für Analyten, die bei niedrigeren Temperaturen atomisieren (z. B. 2200 °C), verkürzt die Verwendung einer unnötig hohen Reinigungs- oder Atomisierungstemperatur die Lebensdauer des Rohrs und erhöht die Betriebskosten.

Optimierung der Temperatur für Ihre Analyse

Ihre Herangehensweise an die Einstellung der Ofentemperaturen hängt direkt von Ihrem analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Methoden liegt: Sie müssen eine Pyrolysetemperaturstudie durchführen, bei der dieselbe Probe bei verschiedenen Pyrolysetemperaturen analysiert wird, um die höchstmögliche Temperatur zu finden, die ein stabiles Analytsignal liefert, bevor es abzufallen beginnt.

- Wenn Ihr Hauptaugenmerk auf der Routineanalyse mit einer bekannten Methode liegt: Verwenden Sie die validierten Temperaturen, überwachen Sie jedoch die Qualitätskontrollstandards genau. Ein plötzlicher Rückgang der Wiederfindung kann auf einen Analytenverlust hinweisen, während ein Anstieg des Hintergrundsignals auf einen ineffizienten Pyrolyseschritt hindeuten kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Empfindlichkeit liegt: Sie müssen für eine hohe Pyrolysetemperatur (oft mit einem chemischen Matrixmodifikator) und einen sehr schnellen Anstieg auf die ideale Atomisierungstemperatur für Ihr spezifisches Element optimieren.

Das Beherrschen des Temperaturprogramms ist der Schlüssel zu präzisen und zuverlässigen Ergebnissen in der Graphitofenanalyse.

Zusammenfassungstabelle:

| Stufe | Zweck | Typischer Temperaturbereich |

|---|---|---|

| Trocknen | Lösungsmittel entfernen | 100 °C – 150 °C |

| Pyrolyse | Matrix entfernen | 300 °C – 1200 °C+ |

| Atomisierung | Analyt zur Messung verdampfen | 2000 °C – 2700 °C |

| Reinigung | Rückstände entfernen | Bis zu 3000 °C |

Erzielen Sie präzise, niedrigschwellige Nachweise mit optimierten Graphitofenmethoden.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Graphitöfen und -rohren. Unser Fachwissen hilft Laboren, komplexe Temperaturprogramme für eine genaue Atomabsorptionsanalyse zu meistern und maximale Empfindlichkeit und Instrumentenlebensdauer zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre analytischen Fähigkeiten verbessern und Ihren Arbeitsablauf optimieren können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was sind die Vorteile eines Graphitofens? Erreichen Sie eine schnelle, gleichmäßige Hochtemperaturverarbeitung

- Was ist der Nachteil eines Graphittiegels? Umgang mit Reaktivitäts- und Kontaminationsrisiken

- Wofür wird ein Graphitofen verwendet? Erreichen Sie die Extremtemperaturverarbeitung für fortschrittliche Materialien

- Welches Gas wird im Graphitofen verwendet? Maximieren Sie die Genauigkeit mit dem richtigen Inertgas

- Was misst ein Graphitofen? Ein Schlüsselwerkzeug für Spurenanalyse und Hochtemperaturverarbeitung

- Was passiert mit Graphit, wenn es erhitzt wird? Entfesseln Sie sein Hochtemperaturpotenzial oder riskieren Sie Oxidation

- Warum ist Graphit der beste Wärmeleiter? Sein richtungsabhängiger thermischer Vorteil

- Was ist der Karbonisierungsprozess? Ein vollständiger Leitfaden zur Umwandlung von Biomasse in Holzkohle