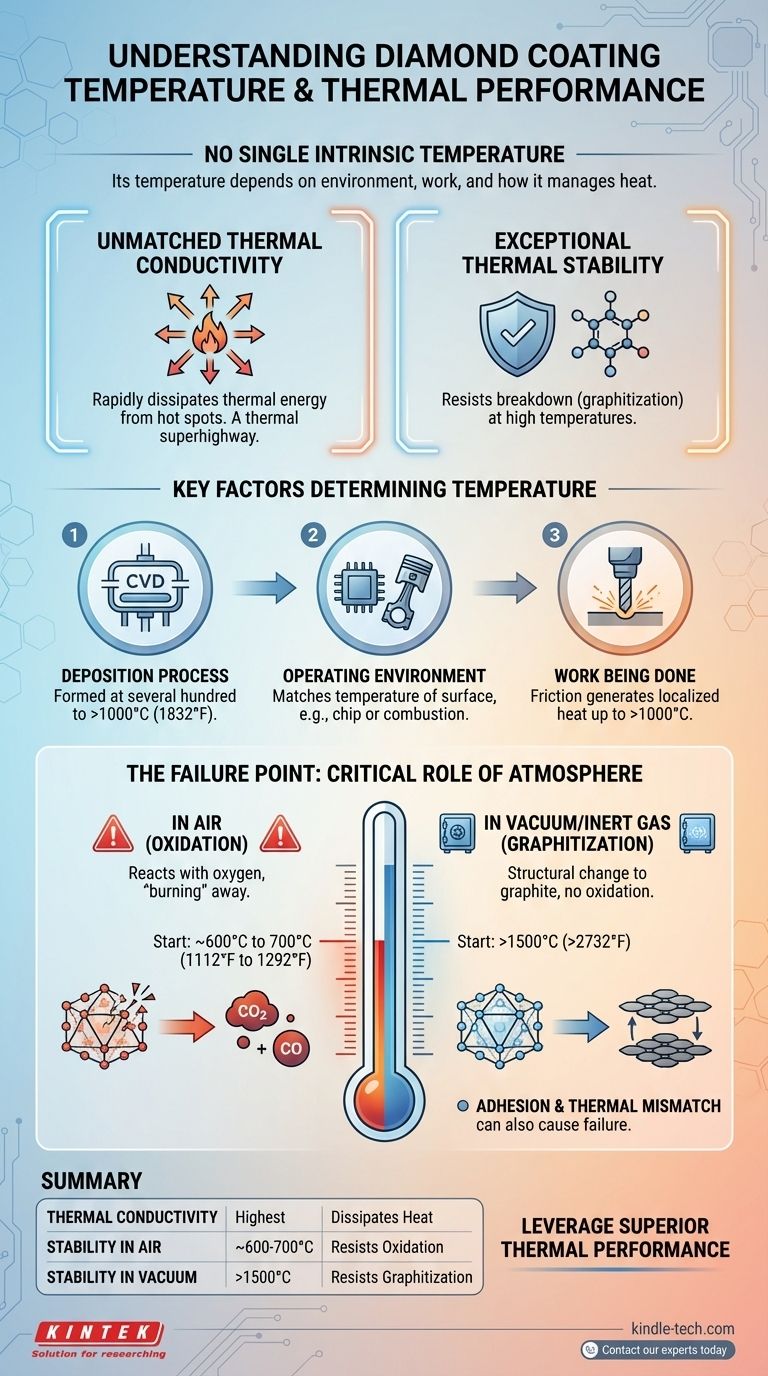

Entscheidend ist, dass eine Diamantbeschichtung keine einzelne, intrinsische Temperatur hat. Ihre Temperatur hängt vollständig von ihrer Umgebung und der von ihr ausgeführten Arbeit ab. Die wichtigeren Fragen drehen sich um ihre zwei definierenden thermischen Eigenschaften: ihre Fähigkeit, Wärme von einer Quelle abzuleiten (Wärmeleitfähigkeit), und die maximale Temperatur, der sie standhalten kann, bevor sie sich zersetzt (thermische Stabilität).

Das Kernproblem ist nicht die inhärente Temperatur einer Beschichtung, sondern wie sie Wärme verwaltet. Diamantbeschichtungen sind außergewöhnlich gut darin, thermische Energie schnell abzuleiten und können extrem hohen Temperaturen standhalten, aber ihre ultimative Grenze wird fast ausschließlich durch das Vorhandensein von Sauerstoff bestimmt.

Die zwei Säulen der thermischen Leistung

Um zu verstehen, wie sich eine Diamantbeschichtung unter thermischer Belastung verhält, müssen wir ihre Funktion in zwei unterschiedliche Eigenschaften unterteilen.

Unübertroffene Wärmeleitfähigkeit

Die primäre thermische Superkraft einer Diamantbeschichtung ist ihre Fähigkeit, Wärme zu verteilen. Sie besitzt die höchste Wärmeleitfähigkeit aller bekannten Materialien bei Raumtemperatur.

Das bedeutet, dass sie hervorragend darin ist, Wärme von einem konzentrierten „Hotspot“ abzuleiten und über eine größere Fläche zu verteilen, wodurch eine lokale Wärmeansammlung verhindert wird. Stellen Sie es sich wie eine thermische Autobahn vor.

Außergewöhnliche thermische Stabilität

Dies bezieht sich auf die Temperatur, bei der die Kohlenstoffstruktur des Diamanten beginnt, sich zu zersetzen. Diamant ist eine metastabile Form von Kohlenstoff; bei ausreichender Hitze kehrt er in eine stabilere Form, Graphit, zurück.

In Abwesenheit von Sauerstoff ist diese Umwandlungstemperatur unglaublich hoch, oft wird sie mit über 1500 °C (2732 °F) angegeben.

Schlüsselfaktoren, die die Temperatur einer Beschichtung bestimmen

In jeder realen Anwendung ist die Temperatur einer Diamantbeschichtung ein dynamischer Wert, der durch drei Faktoren bestimmt wird.

Der Abscheidungsprozess

Diamantbeschichtungen, die typischerweise durch chemische Gasphasenabscheidung (CVD) hergestellt werden, werden bei sehr hohen Temperaturen gebildet. Das zu beschichtende Substrat muss während des Beschichtungsprozesses selbst Temperaturen von mehreren hundert bis über 1000 °C (1832 °F) standhalten können.

Die Betriebsumgebung

Eine Beschichtung auf einem Kühlkörper eines Computerchips wird nahe der Betriebstemperatur des Chips liegen. Eine Beschichtung auf einem Motorkolben durchläuft die extremen Temperaturen der Kraftstoffverbrennung. Die Beschichtung wird immer versuchen, die Temperatur der Oberfläche, die sie schützt, anzupassen.

Die geleistete Arbeit

Bei Anwendungen wie Schneidwerkzeugen erzeugt die immense Reibung an der Schneide lokale Temperaturen, die weit über 1000 °C erreichen können. Die Aufgabe der Beschichtung besteht sowohl darin, dieser Hitze standzuhalten als auch sie so schnell wie möglich von der Schneide in den Werkzeugkörper abzuleiten.

Verständnis der Kompromisse: Der Versagenspunkt

Die theoretische Stabilität von Diamant ist beeindruckend, aber seine praktischen Einschränkungen sind für jede technische Anwendung entscheidend. Der größte Einzelfaktor, der seine Versagenstemperatur bestimmt, ist die Atmosphäre.

Die kritische Rolle von Sauerstoff

In Anwesenheit von Luft wird die Haltbarkeit einer Diamantbeschichtung erheblich reduziert. Wie jede Form von Kohlenstoff reagiert Diamant bei hohen Temperaturen mit Sauerstoff (oxidiert) und „verbrennt“ im Wesentlichen zu Kohlenmonoxid und Kohlendioxid.

Dieser Oxidationsprozess beginnt typischerweise bei Temperaturen um 600 °C bis 700 °C (1112 °F bis 1292 °F). Dies ist oft der wichtigste limitierende Faktor für diamantbeschichtete Werkzeuge, die in der Bearbeitung unter freiem Himmel eingesetzt werden.

Leistung im Vakuum oder in inerter Atmosphäre

Wenn Sauerstoff aus der Gleichung entfernt wird, kann die Diamantbeschichtung ihr wahres Potenzial entfalten. Im Vakuum oder in einer inerten Gasumgebung (wie Argon) ist der Versagenspunkt nicht mehr die Oxidation, sondern die Graphitisierung.

Diese strukturelle Umwandlung von Diamant zu Graphit tritt bei viel höheren Temperaturen auf, im Allgemeinen über 1500 °C (2732 °F), was die Verwendung der Beschichtung in extremen Anwendungen wie Weltraumkomponenten oder Vakuum-Elektronik ermöglicht.

Haftung und thermische Fehlanpassung

Eine Beschichtung kann auch versagen, wenn sie sich von dem Material löst, an das sie gebunden ist (dem Substrat). Wenn sich das Substrat bei Hitze mit einer sehr unterschiedlichen Geschwindigkeit ausdehnt und zusammenzieht als die Diamantbeschichtung, kann die induzierte Spannung dazu führen, dass die Beschichtung reißt oder abplatzt, lange bevor sie zu oxidieren beginnt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Fokus sollte nicht auf einem einzelnen Temperaturwert liegen, sondern darauf, wie die thermischen Eigenschaften der Beschichtung den Anforderungen Ihrer Anwendung entsprechen.

- Wenn Ihr Hauptaugenmerk auf der Wärmeableitung liegt (z. B. Elektronik, Optik): Die Schlüsselmetrik ist ihre unübertroffene Wärmeleitfähigkeit, die die Bildung von Hotspots verhindert.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturbeständigkeit in Luft liegt (z. B. Schneidwerkzeuge): Ihre kritische Grenze ist der Beginn der Oxidation, etwa 600-700 °C.

- Wenn Ihr Hauptaugenmerk auf der Leistung in extremen, sauerstofffreien Umgebungen liegt (z. B. Weltraum, Vakuumsysteme): Sie können die volle thermische Stabilität des Diamanten nutzen und sich der Graphitisierungsgrenze von über 1500 °C nähern.

Letztendlich bedeutet der effektive Einsatz einer Diamantbeschichtung, sie nicht als Material mit einer festen Temperatur zu behandeln, sondern als ein leistungsstarkes Werkzeug für das Wärmemanagement.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Wichtige Temperaturgrenze |

|---|---|---|

| Wärmeleitfähigkeit | Höchste aller Materialien; leitet Wärme von Hotspots schnell ab. | N/A (Funktionale Eigenschaft) |

| Stabilität in Luft | Widersteht Oxidation (Verbrennung) in Anwesenheit von Sauerstoff. | ~600-700 °C (1112-1292 °F) |

| Stabilität im Vakuum/Inertgas | Widersteht Graphitisierung in sauerstofffreien Umgebungen. | >1500 °C (>2732 °F) |

Sind Sie bereit, die überlegene thermische Leistung von Diamantbeschichtungen in Ihrem Labor oder Fertigungsprozess zu nutzen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen, die modernste Materialien wie Diamantbeschichtungen verwenden. Egal, ob Sie Hochleistungselektronik, langlebige Schneidwerkzeuge oder Komponenten für extreme Umgebungen entwickeln, unser Fachwissen kann Ihnen helfen, optimales Wärmemanagement und Haltbarkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und den Erfolg Ihres Projekts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Sputtertarget verwendet? Der atomare Bauplan für Hochleistungs-Dünnschichten

- Was ist der Sputterprozess in der Halbleitertechnik? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist das Substrat für die Dünnschichtabscheidung? Ein Leitfaden zur Auswahl Ihrer Grundlage

- Was ist das Konzept des Dünnfilms? Einzigartige Eigenschaften im Nanobereich erschließen

- Welche Nanomaterialien werden durch chemische Gasphasenabscheidung synthetisiert? Hochleistungsfähige Materialien mit Präzision aufbauen

- Was ist ein CVD im Labor gezüchteter Diamant? Ein echter Diamant, der im Labor gezüchtet wurde

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Wofür wird RF-Sputtern verwendet? Essentiell für die Abscheidung hochwertiger Isolationsschichten