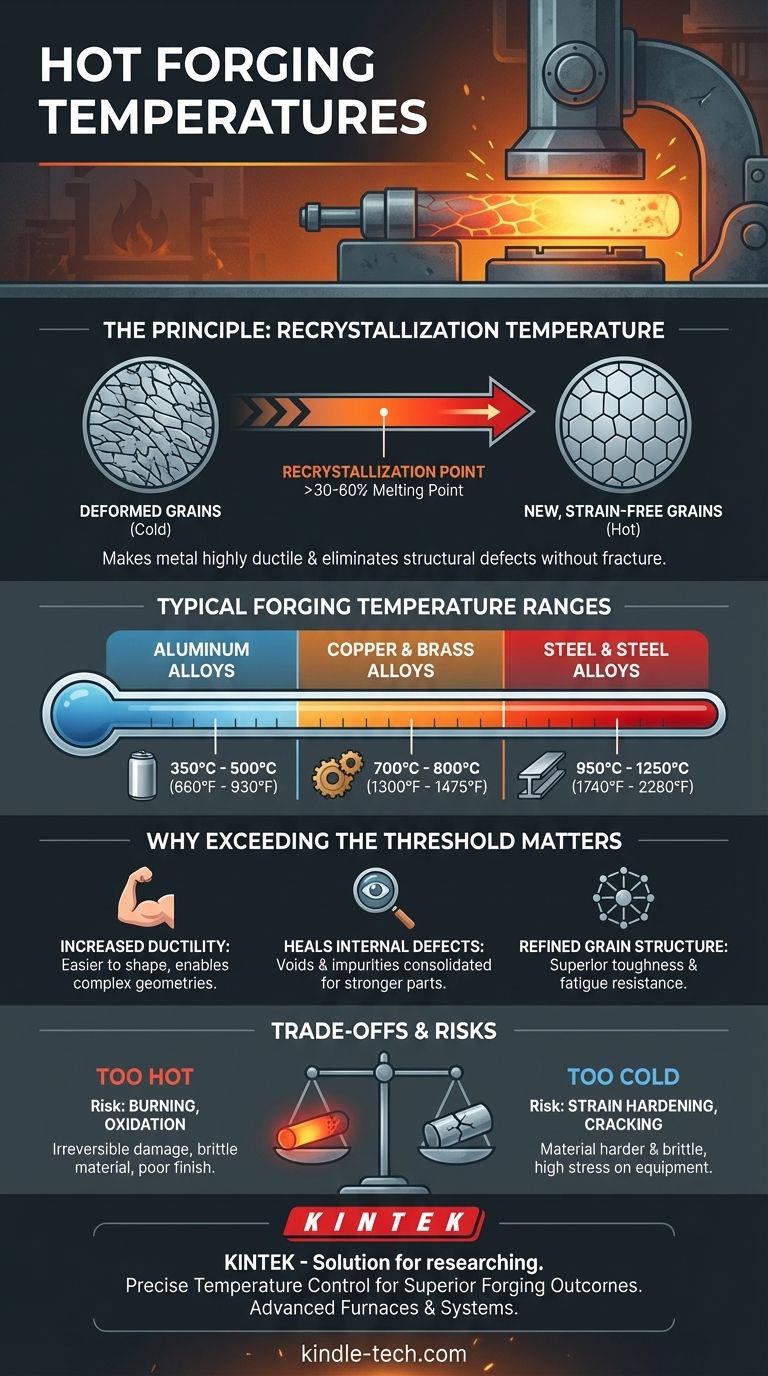

Kurz gesagt, die Temperatur für die Warmumformung wird über dem Rekristallisationspunkt eines Metalls eingestellt, der die Schwelle darstellt, an der sich seine innere Kornstruktur unter Druck neu bilden kann. Bei gängigen Metallen bedeutet dies typischerweise Temperaturen von 350 °C (660 °F) für Aluminiumlegierungen bis zu 1250 °C (2280 °F) für hochlegierte Stähle. Die genaue Temperatur ist entscheidend und wird basierend auf der spezifischen zu bearbeitenden Legierung gewählt.

Das Kernprinzip der Warmumformung besteht nicht darin, eine willkürlich hohe Temperatur zu erreichen, sondern eine spezifische metallurgische Schwelle – die Rekristallisationstemperatur – zu überschreiten, um das Metall hochduktil zu machen und strukturelle Defekte zu beseitigen, ohne dass es bricht.

Das Prinzip hinter Warmumformtemperaturen

Um die Warmumformung zu verstehen, müssen Sie zunächst das Konzept verstehen, das ihr zugrunde liegt. Der Prozess wird durch die Temperatur definiert, aber das Ziel ist die Kontrolle der inneren Kristallstruktur des Metalls.

Was ist Rekristallisation?

Rekristallisation ist ein Prozess, bei dem verformte Körner in der Kristallstruktur eines Metalls durch neue, spannungsfreie Körner ersetzt werden. Stellen Sie sich eine Schachtel Zuckerwürfel (die Körner) vor, die zerdrückt wird. Rekristallisation ist wie das magische Ersetzen aller zerbrochenen Würfel durch perfekte neue.

Das Erhitzen eines Metalls über seine Rekristallisationstemperatur versorgt seine Atome mit Energie, wodurch sie sich auch während der Formgebung in diese neue, ideale Struktur umordnen können. Diese Temperatur liegt typischerweise zwischen 30 % und 60 % des absoluten Schmelzpunkts des Metalls.

Warum das Überschreiten dieser Temperatur wichtig ist

Das Bearbeiten eines Metalls oberhalb seines Rekristallisationspunktes verändert sein Verhalten grundlegend und bietet mehrere entscheidende Vorteile.

Erstens erhöht es die Duktilität dramatisch und reduziert die Streckgrenze, wodurch das Metall weich und leicht formbar wird. Dies ermöglicht die Schaffung komplexer Geometrien, die mit Kaltumformung unmöglich wären.

Zweitens heilen die immense Kraft der Schmiedepresse in Kombination mit der hohen Temperatur interne Defekte. Hohlräume, Porosität und Verunreinigungen aus dem anfänglichen Gießprozess werden konsolidiert und verschweißt, was zu einem viel stärkeren und zuverlässigeren Endteil führt.

Schließlich verfeinert der Prozess die Kornstruktur und erzeugt ein feines, gleichmäßiges Kornmuster. Diese verfeinerte Struktur ist ein Hauptgrund dafür, dass geschmiedete Bauteile im Vergleich zu gegossenen oder bearbeiteten Teilen eine überlegene Zähigkeit und Ermüdungsbeständigkeit aufweisen.

Schmiedetemperaturen für gängige Metalle

Während das Rekristallisationsprinzip universell ist, ist das genaue Temperaturfenster für jede Legierungsfamilie einzigartig. Eine präzise Temperaturkontrolle ist für ein erfolgreiches Ergebnis unerlässlich.

Stahl und Stahllegierungen

Stahl ist das am häufigsten geschmiedete Material. Die Schmiedetemperatur für Stahl liegt im Allgemeinen zwischen 950 °C und 1250 °C (1740 °F bis 2280 °F). Kohlenstoffstähle werden am oberen Ende dieses Bereichs bearbeitet, während einige legierte Stähle präzisere, niedrigere Temperaturkontrollen erfordern.

Aluminiumlegierungen

Aluminium hat einen viel niedrigeren Schmelzpunkt und daher eine niedrigere Schmiedetemperatur. Das Schmieden von Aluminiumlegierungen wird typischerweise zwischen 350 °C und 500 °C (660 °F bis 930 °F) durchgeführt. Dieser Bereich ist eng, und ein Überschreiten kann das Material leicht beschädigen.

Kupfer- und Messinglegierungen

Kupferbasierte Legierungen, einschließlich Messing und Bronze, werden bei Temperaturen geschmiedet, die zwischen denen von Aluminium und Stahl liegen. Der typische Bereich liegt zwischen 700 °C und 800 °C (1300 °F bis 1475 °F).

Verständnis der Kompromisse und Risiken

Die Wahl der richtigen Temperatur ist ein Balanceakt. Abweichungen vom optimalen Fenster bergen erhebliche Risiken, die die Integrität des Endprodukts beeinträchtigen können.

Die Gefahr der Überhitzung

Ist die Schmiedetemperatur zu hoch, kann dies zu Verbrennungen führen, bei denen die Korngrenzen des Metalls zu schmelzen beginnen. Dieser Schaden ist irreversibel und beeinträchtigt die mechanischen Eigenschaften des Materials erheblich, wodurch das Teil spröde und unbrauchbar wird.

Übermäßige Hitze fördert auch eine schnelle Oxidation, die eine dicke Zunderschicht auf der Oberfläche des Teils bildet. Dieser Zunder kann während des Schmiedens in die Oberfläche gepresst werden, was zu einer schlechten Oberfläche und Maßungenauigkeiten führt.

Das Problem des zu kalten Schmiedens

Der Versuch, unterhalb der richtigen Rekristallisationstemperatur zu schmieden, verhindert, dass sich die Kornstruktur vollständig neu bildet. Dies führt zu einem Phänomen namens Kaltverfestigung, bei dem das Material während der Bearbeitung härter und spröder wird.

Ein zu kaltes Schmieden erfordert erheblich mehr Kraft, belastet die Ausrüstung extrem und erhöht das Risiko von Oberflächenrissen oder sogar einem vollständigen Bruch des Werkstücks.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Warmumformung und die gewählte spezifische Temperatur sollten durch die beabsichtigte Anwendung des Endbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit maximaler Umformbarkeit liegt: Die Warmumformung ist die ideale Wahl, da die Bearbeitung oberhalb der Rekristallisationstemperatur eine extreme Duktilität für komplizierte Designs bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen Oberfläche und enger Toleranzen liegt: Ziehen Sie die Warm- oder Kaltschmiedung in Betracht, die die Oberflächenverzunderung der Warmumformung vermeidet und nahezu endkonturnahe Formen mit weniger Bearbeitung erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines zähen, ermüdungsbeständigen Bauteils liegt: Die Warmumformung ist oft überlegen, da sie interne Defekte heilen und die Kornstruktur verfeinern kann, wodurch ein haltbareres Endprodukt entsteht.

Letztendlich ist eine präzise Temperaturkontrolle der Schlüssel, um die außergewöhnliche Festigkeit und Zuverlässigkeit zu erschließen, die das Schmieden zu einem erstklassigen Fertigungsverfahren macht.

Zusammenfassungstabelle:

| Metall/Legierung | Typischer Warmumform-Temperaturbereich |

|---|---|

| Stahl & Stahllegierungen | 950 °C - 1250 °C (1740 °F - 2280 °F) |

| Aluminiumlegierungen | 350 °C - 500 °C (660 °F - 930 °F) |

| Kupfer- & Messinglegierungen | 700 °C - 800 °C (1300 °F - 1475 °F) |

Bereit, präzise Temperaturkontrolle für Ihren Warmumformprozess zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bedient die präzisen thermischen Prozessanforderungen von metallurgischen Laboren und Fertigungsanlagen. Unsere fortschrittlichen Öfen und Temperaturkontrollsysteme helfen Ihnen, die exakten Rekristallisationstemperaturen einzuhalten, die für eine überragende Metallumformung erforderlich sind, und stellen sicher, dass Ihre Komponenten maximale Festigkeit, Duktilität und fehlerfreie Integrität erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Schmiedeergebnisse verbessern und Zuverlässigkeit in Ihre Produktionslinie bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche entscheidende Rolle spielt ein Vakuum-Heißpress-Ofen bei Al-Sn- und Graphen-Nanokompositen? Erreichen einer nahezu theoretischen Dichte

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was ist der Zweck von Phasenheiz- und Halteprotokollen in Hochtemperaturöfen? Verbesserung der Glasreinheit

- Wie optimiert ein Vakuum-Heißpressen-Ofen die Dichte von Ni-Co-Al-Superlegierungen durch spezifische Prozessparameter?

- Wie beeinflusst die Präzision von Vakuum-Heißpressöfen SiC/Ti-Verbundwerkstoffe? Beherrschen Sie die Schnittstellenqualität für maximale Festigkeit