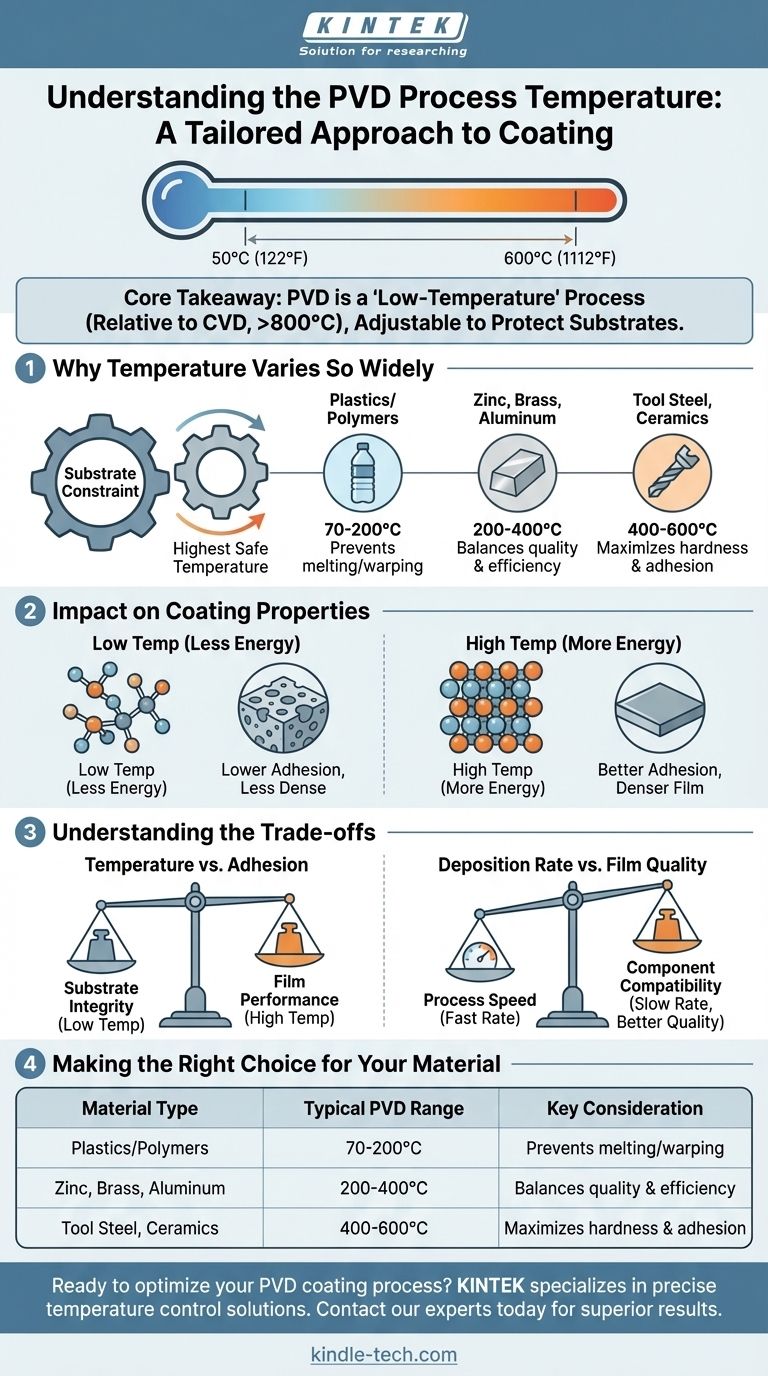

Die Temperatur eines PVD-Prozesses ist kein fester Wert, sondern eine streng kontrollierte Variable, die vom zu beschichtenden Material und den gewünschten Filmeigenschaften abhängt. Während typische PVD-Prozesse in einem weiten Bereich von 50°C bis 600°C (122°F bis 1112°F) ablaufen, wird die spezifische Temperatur so gewählt, dass sie zur Hitzetoleranz des Substrats passt, was es zu einer der vielseitigsten verfügbaren Beschichtungsmethoden macht.

Die Kernbotschaft ist, dass die physikalische Gasphasenabscheidung (PVD) im Vergleich zu anderen Methoden wie der chemischen Gasphasenabscheidung (CVD) grundsätzlich ein „Niedertemperaturverfahren“ ist. Ihr Hauptvorteil besteht darin, dass die Prozesstemperatur angepasst werden kann, um das darunter liegende Teil zu schützen, von empfindlichen Kunststoffen bis hin zu robusten Werkzeugstählen.

Warum die PVD-Temperatur so stark variiert

Die Temperatur ist keine willkürliche Einstellung; sie ist ein kritischer Parameter, der entwickelt wurde, um eine erfolgreiche Beschichtung auf einem bestimmten Teil zu erzielen. Die Variation in den angegebenen Temperaturbereichen ergibt sich aus zwei Hauptfaktoren: dem Substratmaterial und dem gewünschten Ergebnis.

Das Substratmaterial ist die primäre Einschränkung

Der wichtigste Faktor, der die Prozesstemperatur bestimmt, ist die Hitzetoleranz des Substrats, also des zu beschichtenden Objekts.

Hitzesensitive Materialien wie Kunststoffe oder Polymere erfordern sehr niedrige Temperaturen, oft zwischen 70°C und 200°C (158°F und 392°F), um zu verhindern, dass sie schmelzen, sich verziehen oder sich verformen.

Robustere Materialien wie Zink, Messing oder Aluminium können einen moderaten Temperaturbereich von typischerweise 200°C bis 400°C (392°F bis 752°F) vertragen.

Für Anwendungen, die maximale Härte und Haftung auf langlebigen Substraten wie Stahl oder Keramik erfordern, kann der Prozess im oberen Bereich des PVD-Spektrums ablaufen, von 400°C bis 600°C (752°F bis 1112°F).

Der Einfluss auf die Beschichtungseigenschaften

Die Temperatur beeinflusst direkt die endgültige Qualität der Beschichtung. Im Allgemeinen liefern höhere Prozesstemperaturen mehr thermische Energie für die abscheidenden Atome.

Diese erhöhte Energie fördert eine bessere Haftung auf dem Substrat und kann zu einer dichteren, weniger porösen und haltbareren Filmstruktur führen. Deshalb wird ein Hersteller die höchste Temperatur verwenden, die das Substrat sicher verträgt.

Ein wesentlicher Vorteil gegenüber anderen Methoden

Die Fähigkeit von PVD, bei diesen relativ niedrigen Temperaturen zu arbeiten, ist sein definierender Vorteil gegenüber älteren Technologien wie der chemischen Gasphasenabscheidung (CVD), die oft Temperaturen über 800°C (1472°F) erfordert.

Dies macht PVD zur idealen Wahl für die Beschichtung von Präzisionskomponenten, Elektronik oder jedem Teil mit kritischen Maßtoleranzen, das der extremen Hitze von CVD nicht standhält.

Die Abwägungen verstehen

Die Wahl der richtigen Temperatur erfordert die Abwägung der Bedürfnisse des Substrats mit den Zielen für die Beschichtung. Dieses Gleichgewicht führt zu praktischen Kompromissen, die es zu verstehen gilt.

Temperatur vs. Haftung

Wenn man einen Prozess zwingt, bei einer sehr niedrigen Temperatur zu laufen, um ein Kunststoffsubstrat zu schützen, kann dies die endgültige Haftung oder Dichte des Films beeinträchtigen, verglichen mit dem, was auf einem Stahlteil bei einer höheren Temperatur erreicht werden könnte. Dies ist ein grundlegender Kompromiss zwischen Substratintegrität und Filmleistung.

Abscheidungsrate vs. Filmqualität

Bei niedrigeren Temperaturen müssen die Abscheidungsraten möglicherweise verlangsamt werden, um sicherzustellen, dass sich die Atome zu einem Qualitätsfilm anordnen. Dies kann die Zykluszeit erhöhen und den Fertigungsdurchsatz beeinflussen, was einen Kompromiss zwischen Prozessgeschwindigkeit und Teilekompatibilität darstellt.

Die richtige Wahl für Ihr Material treffen

Ihr Material bestimmt das verfügbare Prozessfenster. Nutzen Sie die folgenden Richtlinien, um zu verstehen, was Sie von PVD für Ihre spezifische Anwendung erwarten können.

- Wenn Sie hitzeempfindliche Materialien (wie Kunststoffe oder Polymere) beschichten: PVD ist eine der wenigen praktikablen Optionen und arbeitet unter 200°C, um die Integrität Ihres Teils zu schützen.

- Wenn Sie Standardmetalle (wie Aluminium oder Zink) beschichten: Ein moderater Temperaturbereich von 200–400°C ist üblich, um ein ausgezeichnetes Gleichgewicht zwischen Beschichtungsqualität und Prozesseffizienz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit auf robusten Substraten (wie Werkzeugstahl) liegt: Der Prozess wird bei höheren Temperaturen (über 400°C) optimiert, um die härtestmögliche und am besten haftende Beschichtung zu erzeugen.

Letztendlich liegt die Stärke von PVD in seiner Anpassungsfähigkeit, die es ermöglicht, Hochleistungsbeschichtungen auf einer außergewöhnlich breiten Palette von Materialien zu erzeugen.

Zusammenfassungstabelle:

| Materialtyp | Typischer PVD-Temperaturbereich | Wichtige Überlegung |

|---|---|---|

| Kunststoffe/Polymere | 70°C - 200°C (158°F - 392°F) | Verhindert Schmelzen/Verziehen |

| Zink, Messing, Aluminium | 200°C - 400°C (392°F - 752°F) | Gleichgewicht zwischen Qualität & Effizienz |

| Werkzeugstahl, Keramik | 400°C - 600°C (752°F - 1112°F) | Maximiert Härte & Haftung |

Bereit, Ihren PVD-Beschichtungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für eine präzise Temperaturkontrolle bei PVD-Anwendungen. Egal, ob Sie hitzeempfindliche Kunststoffe oder Hochleistungs-Werkzeugstähle beschichten, unsere Lösungen gewährleisten optimale Haftung und Filmqualität und schützen gleichzeitig Ihre Substrate. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsfähigkeiten Ihres Labors verbessern und überlegene Ergebnisse für Ihre spezifischen Materialien erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen