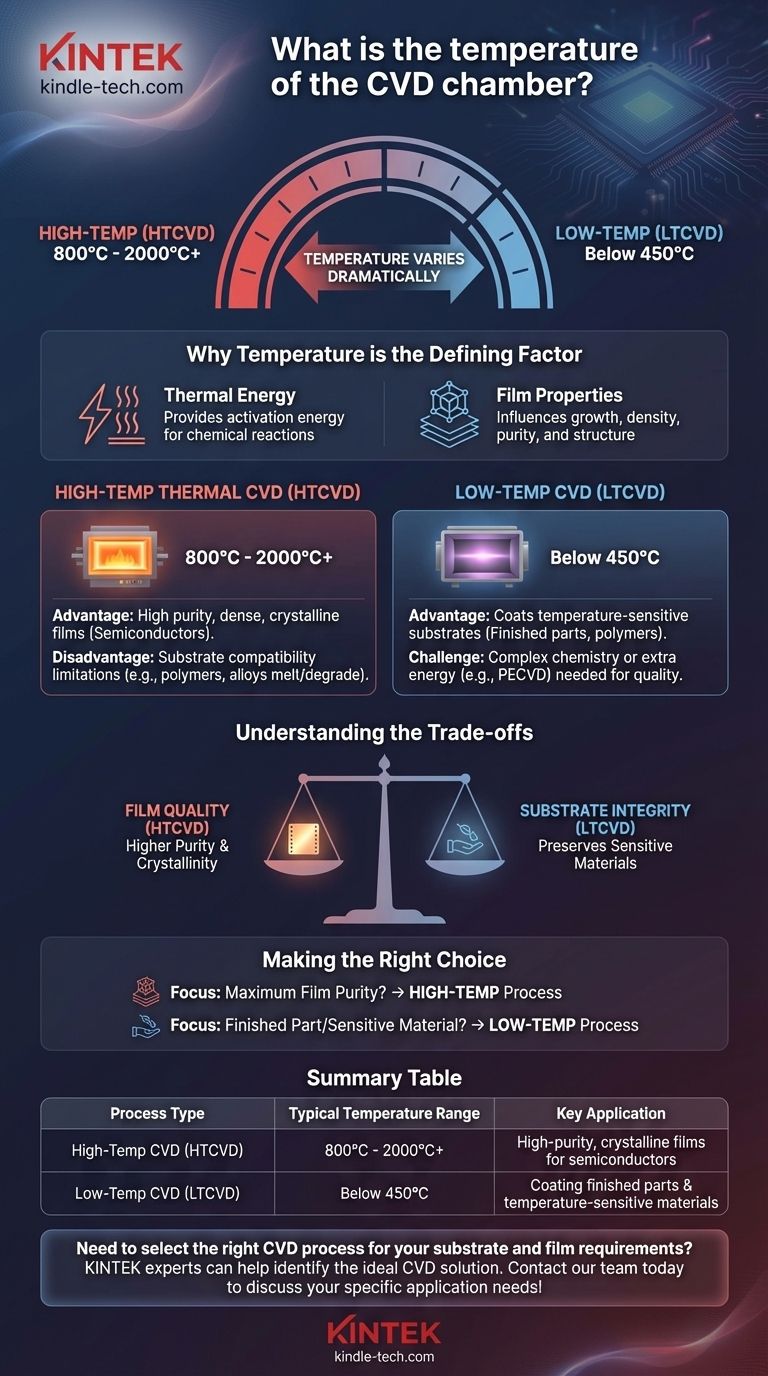

Die Temperatur einer Kammer für die chemische Gasphasenabscheidung (CVD) ist kein Einzelwert, sondern variiert dramatisch je nach spezifischem Prozess und gewünschtem Ergebnis. Während die traditionelle thermische CVD bei sehr hohen Temperaturen, oft zwischen 800 °C und 2000 °C, arbeitet, gibt es spezialisierte Niedertemperaturprozesse, die unter 450 °C ablaufen, um empfindliche Materialien zu berücksichtigen.

Das zentrale Konzept ist, dass die Temperatur der primäre Steuerparameter bei CVD ist. Sie wird absichtlich variiert, um die chemische Reaktion zu steuern, die Eigenschaften der Endbeschichtung zu kontrollieren und die Kompatibilität mit dem zu beschichtenden Objekt (dem Substrat) sicherzustellen.

Warum die Temperatur der entscheidende Faktor bei CVD ist

Die Temperatur ist nicht nur eine Hintergrundbedingung; sie ist der Motor, der den gesamten CVD-Prozess antreibt. Sie liefert die Aktivierungsenergie, die für die chemischen Reaktionen auf der Substratoberfläche erforderlich ist.

Die Rolle der thermischen Energie

Das grundlegende Ziel der CVD ist es, ein Prekursor-Gas in ein festes Material zu zersetzen, das als dünne Schicht abgeschieden wird. Diese Zersetzung erfordert eine erhebliche Energiemenge, die am häufigsten durch Wärme bereitgestellt wird.

Höhere Temperaturen liefern mehr thermische Energie, wodurch die Gasmoleküle effektiver zerfallen und sich mit dem Substrat verbinden.

Auswirkungen auf die Filmeigenschaften

Die Kammertemperatur beeinflusst direkt die Eigenschaften des Endfilms. Faktoren wie Wachstumsrate, Dichte, Reinheit und Kristallstruktur hängen stark von der während des Abscheidungsprozesses zugeführten Wärme ab.

Die verschiedenen CVD-Temperaturbereiche verstehen

Die große Bandbreite der für CVD genannten Temperaturen spiegelt die Existenz verschiedener Prozesstypen wider, die jeweils für spezifische Anwendungen und Materialien konzipiert sind.

Hochtemperatur-Thermal-CVD (HTCVD)

Dies ist die klassische Form der CVD, die typischerweise bei 800 °C bis über 1200 °C arbeitet. Einige anspruchsvolle Anwendungen können die Temperaturen sogar auf bis zu 2000 °C treiben.

Diese hohen Temperaturen sind notwendig, um hochreine, dichte und oft kristalline Schichten zu erzeugen, wie sie in der Halbleiter- und fortschrittlichen Materialindustrie verwendet werden.

Niedertemperatur-CVD (LTCVD)

Um die Einschränkungen hoher Hitze zu überwinden, wurden proprietäre Niedertemperatur-CVD-Prozesse entwickelt. Diese können bei Temperaturen unter 450 °C betrieben werden.

Diese Innovation ist entscheidend, da sie die Beschichtung von Materialien ermöglicht, die sonst bei hohen Temperaturen beschädigt, verformt würden oder ihre wesentlichen mechanischen Eigenschaften verlieren würden.

Die Kompromisse verstehen: Wärme vs. Substratintegrität

Die Wahl zwischen Hoch- und Niedertemperatur-CVD ist ein klassischer technischer Kompromiss zwischen der Erzielung idealer Filmeigenschaften und der Erhaltung des Substratmaterials.

Der Hochtemperatur-Vorteil

Im Allgemeinen liefern höhere Prozesstemperaturen Filme mit überlegener Qualität. Dies kann eine bessere Kristallinität, höhere Dichte und größere Reinheit bedeuten, da die hohe thermische Energie die chemischen Reaktionen vollständiger antreibt.

Der Hochtemperatur-Nachteil

Die primäre Einschränkung von HTCVD ist die Substratkompatibilität. Viele Materialien, einschließlich bestimmter Polymere, Legierungen und fertiger mechanischer Komponenten, können Temperaturen über 1000 °C nicht standhalten, ohne sich zu zersetzen, zu schmelzen oder ihre konstruierten Eigenschaften zu verlieren.

Der Niedertemperatur-Vorteil

Der klare Vorteil von LTCVD ist seine Fähigkeit, temperaturempfindliche Substrate zu beschichten. Dies eröffnet der CVD-Technologie ein viel breiteres Anwendungsspektrum und ermöglicht es, komplexen, vorgefertigten Teilen fortschrittliche Beschichtungen zu verleihen, ohne beschädigt zu werden.

Die Niedertemperatur-Herausforderung

Die Erzielung hochwertiger Filme bei niedrigeren Temperaturen ist komplexer. Sie erfordert oft eine sorgfältig entwickelte Prekursorchemie oder die Verwendung anderer Energiequellen (wie Plasma in einem Prozess namens PECVD), um den Zerfall der Prekursor-Gase effektiv zu unterstützen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen CVD-Prozesses erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und Kristallinität liegt: Ein Hochtemperaturprozess ist wahrscheinlich notwendig, vorausgesetzt, Ihr Substratmaterial kann die extreme Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines fertigen Teils oder eines temperaturempfindlichen Materials liegt: Sie müssen einen spezialisierten Niedertemperatur-CVD-Prozess suchen, um die Integrität des Substrats zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle der Temperatur, den präzisen CVD-Prozess auszuwählen, der Ihren spezifischen Material- und Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Prozesstyp | Typischer Temperaturbereich | Schlüsselanwendung |

|---|---|---|

| Hochtemperatur-CVD (HTCVD) | 800 °C - 2000 °C+ | Hochreine, kristalline Filme für Halbleiter |

| Niedertemperatur-CVD (LTCVD) | Unter 450 °C | Beschichtung von Fertigteilen & temperaturempfindlichen Materialien |

Müssen Sie den richtigen CVD-Prozess für Ihre Substrat- und Filmanforderungen auswählen?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Experten können Ihnen helfen, die ideale CVD-Lösung zu finden – sei es für das Wachstum hochreiner Filme oder die Niedertemperaturbeschichtung empfindlicher Komponenten – und so sicherzustellen, dass Ihr Labor optimale Ergebnisse erzielt.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit