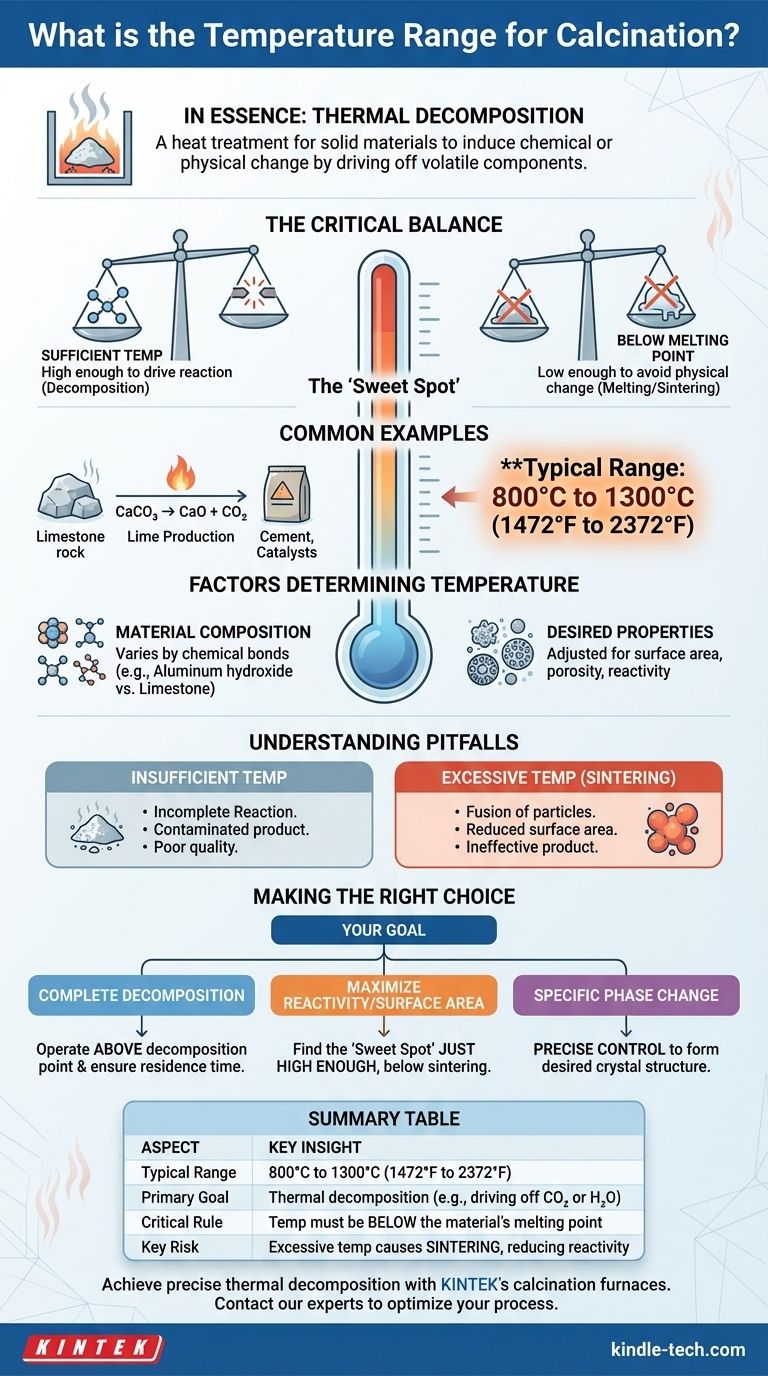

Im Wesentlichen ist die Kalzinierung ein Prozess der thermischen Zersetzung. Dies ist eine Wärmebehandlung, die auf ein festes Material angewendet wird, um eine chemische oder physikalische Veränderung herbeizuführen, typischerweise durch Austreiben flüchtiger Komponenten. Die erforderliche Temperatur variiert je nach Anwendung erheblich, aber Kalzinierungsöfen arbeiten im Allgemeinen in einem Bereich von 800°C bis 1300°C (1472°F bis 2372°F).

Die spezifische Temperatur für die Kalzinierung ist kein fester Wert, sondern ein kritischer Prozessparameter. Sie wird sorgfältig so gewählt, dass sie hoch genug ist, um eine gewünschte chemische Reaktion anzutreiben, aber unter dem Schmelzpunkt des Materials bleibt, um unerwünschte physikalische Veränderungen zu vermeiden.

Was ist Kalzinierung und warum ist die Temperatur kritisch?

Die Kalzinierung ist ein grundlegender Prozess in der Materialwissenschaft und Industrie. Zu verstehen, warum die Temperatur der primäre Steuerhebel ist, ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Das Ziel: Chemische und physikalische Veränderungen vorantreiben

Der grundlegende Zweck der Kalzinierung ist die Umwandlung eines Materials. Dies geschieht oft, um chemisch gebundene Komponenten wie Wasser (Dehydratisierung) oder Kohlendioxid (Decarboxylierung) zu entfernen.

Sie kann auch verwendet werden, um einen Phasenübergang auszulösen, der die Kristallstruktur des Materials von einer Form in eine andere ändert.

Das Prinzip: Zersetzung ohne Schmelzen

Der Erfolg der Kalzinierung hängt von einem einfachen Prinzip ab: Die Temperatur muss hoch genug sein, um chemische Bindungen zu brechen, aber niedrig genug, um ein Schmelzen des Materials zu vermeiden.

Das Erhitzen einer Substanz auf ihre Kalzinierungstemperatur liefert die Energie, die für das Eintreten von Zersetzungsreaktionen erforderlich ist.

Häufige Beispiele für Kalzinierung

Eines der häufigsten Beispiele ist die Herstellung von Kalk aus Kalkstein. Calciumcarbonat (CaCO₃) wird erhitzt, um Kohlendioxid (CO₂) auszutreiben, wobei Calciumoxid (CaO) oder Branntkalk zurückbleibt.

Weitere wichtige Anwendungen sind die Herstellung von Zement, die Entfernung von Wasser aus hydratisierten Mineralien zur Herstellung wasserfreier Versionen und die Herstellung von Katalysatoren.

Faktoren, die die Kalzinierungstemperatur bestimmen

Der breite Bereich von 800°C bis 1300°C existiert, weil die genaue Temperatur vollständig vom zu verarbeitenden Material und den gewünschten Eigenschaften des Endprodukts abhängt.

Materialzusammensetzung

Verschiedene chemische Verbindungen haben unterschiedliche Zersetzungstemperaturen. Die Bindungen, die ein Molekül zusammenhalten, bestimmen, wie viel Wärmeenergie benötigt wird, um sie zu zerbrechen.

Zum Beispiel erfordert die Zersetzung von Aluminiumhydroxid eine andere Temperatur als die Zersetzung von Kalkstein.

Gewünschte Endprodukteigenschaften

Selbst für dasselbe Material kann die Temperatur angepasst werden, um die endgültigen Eigenschaften fein abzustimmen.

Geringfügige Abweichungen in der Kalzinierungstemperatur können die Oberfläche, Porosität und Reaktivität eines Produkts erheblich verändern, was besonders bei der Herstellung von Katalysatoren und Adsorbentien entscheidend ist.

Verständnis der Kompromisse und Fallstricke

Die Wahl der falschen Temperatur kann zu einem ineffizienten Prozess oder einem unbrauchbaren Endprodukt führen. Das Verständnis der potenziellen Probleme ist entscheidend für die Prozesskontrolle.

Unzureichende Temperatur

Wenn die Temperatur zu niedrig ist, ist die Zersetzungsreaktion unvollständig. Das Endprodukt wird mit dem ursprünglichen, nicht umgesetzten Ausgangsmaterial verunreinigt.

Dies führt zu schlechter Qualität und erfordert entweder eine erneute Verarbeitung oder Entsorgung, beides ist kostspielig.

Übermäßige Temperatur (Sintern)

Wenn die Temperatur zu hoch ist – selbst wenn sie noch unter dem Schmelzpunkt liegt – kann dies einen unerwünschten Effekt namens Sintern verursachen.

Sintern ist die Verschmelzung von Partikeln, die die Oberfläche und Reaktivität des Materials drastisch reduziert. Für Anwendungen wie Katalysatoren, bei denen eine große Oberfläche unerlässlich ist, macht Sintern das Produkt unwirksam.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Kalzinierungstemperatur ist immer eine Funktion Ihres Endziels. Verwenden Sie diese Prinzipien, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf vollständiger Zersetzung liegt: Sie müssen oberhalb des spezifischen Zersetzungspunkts des Materials arbeiten und eine ausreichende Verweilzeit für den Abschluss der Reaktion bereitstellen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche oder Reaktivität liegt: Sie müssen den „Sweet Spot“ finden – eine Temperatur, die gerade hoch genug für eine vollständige Zersetzung ist, aber sicher unterhalb des Beginns des Sinterns liegt.

- Wenn Ihr Hauptaugenmerk auf der Induktion einer spezifischen Phasenänderung liegt: Die Temperatur muss mit hoher Präzision gesteuert werden, um die gewünschte Kristallstruktur zu bilden, ohne in eine unerwünschte Phase zu überschreiten oder Sintern zu verursachen.

Letztendlich geht es beim Meistern der Kalzinierung darum, die Temperatur als präzises Werkzeug zu nutzen, um die endgültigen Eigenschaften Ihres Materials zu gestalten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Typischer Bereich | 800°C bis 1300°C (1472°F bis 2372°F) |

| Primäres Ziel | Thermische Zersetzung (z. B. Austreiben von CO₂ oder H₂O) |

| Kritische Regel | Die Temperatur muss unter dem Schmelzpunkt des Materials liegen |

| Hauptrisiko | Übermäßige Temperatur verursacht Sintern, wodurch die Reaktivität reduziert wird |

| Hauptfaktor | Materialzusammensetzung und gewünschte Endprodukteigenschaften |

Erreichen Sie präzise thermische Zersetzung mit den Kalzinierungsöfen von KINTEK.

Die Wahl der richtigen Temperatur ist entscheidend für den Erfolg Ihres Materials. Ob Sie Kalk, Zement oder Katalysatoren herstellen, unsere Laboröfen bieten die präzise Temperaturregelung und gleichmäßige Erwärmung, die Sie benötigen, um unvollständige Reaktionen oder schädliches Sintern zu vermeiden.

KINTEK ist spezialisiert auf Laborgeräte für Forscher und Industrieprofis, die eine zuverlässige thermische Verarbeitung benötigen. Lassen Sie uns Ihnen helfen, Ihren Kalzinierungsprozess für maximale Ausbeute und gewünschte Materialeigenschaften zu optimieren.

Kontaktieren Sie noch heute unsere Wärmexperten, um Ihre spezifische Anwendung und Ofenanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Welche Kunststoffe können in der Pyrolyse verwendet werden? Ein Leitfaden zu idealen Einsatzmaterialien für Waste-to-Energy

- Wie hoch ist der Wassergehalt von Pyrolyseöl? Ein Schlüsselfaktor für die Qualität und Verwendung von Bioöl

- Was ist der Unterschied zwischen Pyrolyse und Torrefizierung? Wählen Sie den richtigen Biomasse-Umwandlungsprozess

- Was ist der Zweck eines Pyrolyse-Reaktors? Abfall in wertvolles Bio-Öl, Bio-Kohle und Synthesegas umzuwandeln

- Wie effizient ist die schnelle Pyrolyse? Maximierung der Biomasseumwandlung mit hoher Bioölproduktion

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Verwendungszwecke einer Pyrolyseanlage? Abfall in Kraftstoff, Chemikalien und Bodenverbesserer umwandeln

- Wie funktioniert der Pyrolyseprozess? Entdecken Sie die Kraft des chemischen Recyclings und der Energierückgewinnung