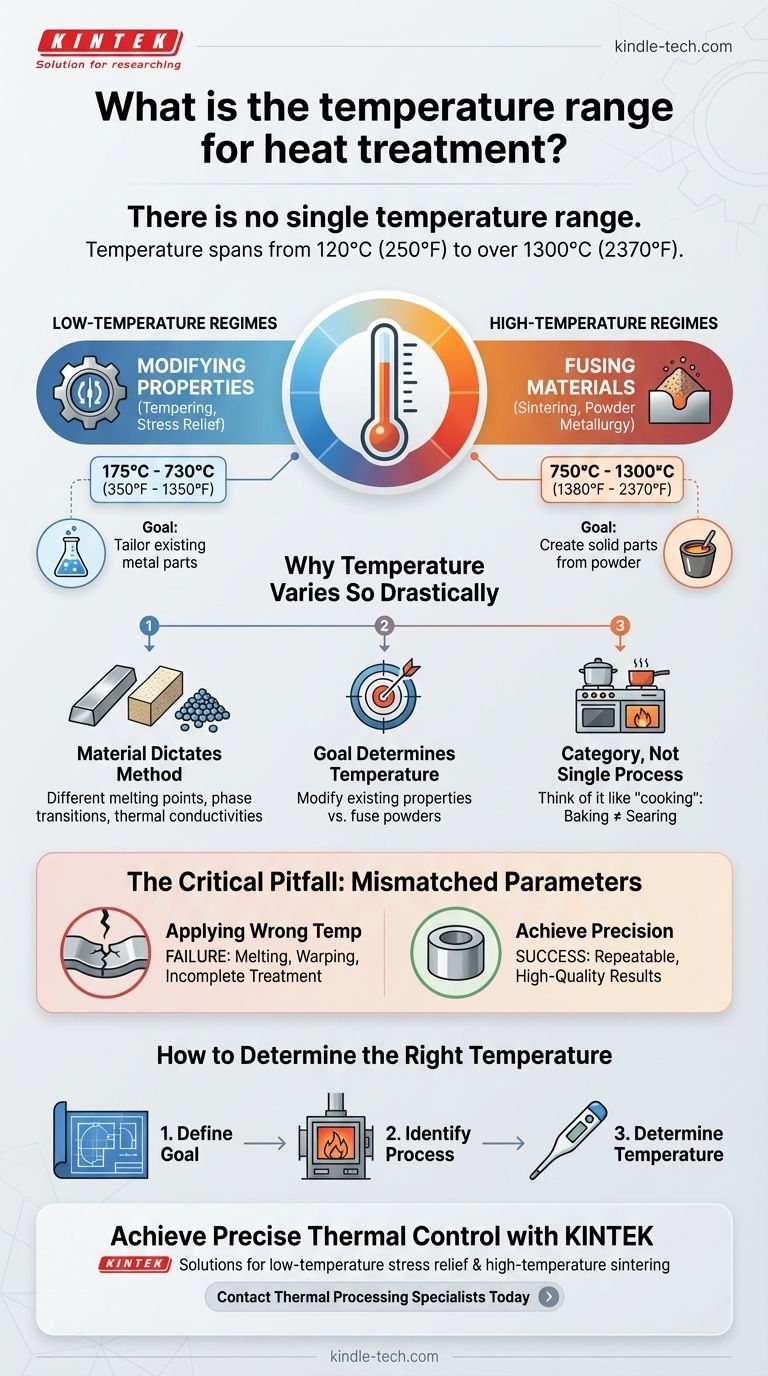

Es gibt keinen einheitlichen Temperaturbereich für die Wärmebehandlung. Die erforderliche Temperatur ist extrem breit gefächert und reicht von nur 120°C (250°F) für spezielle Anwendungen bis über 1300°C (2370°F) für Prozesse wie das Sintern. Die richtige Temperatur hängt vollständig vom spezifischen Material ab, das behandelt wird, und dem gewünschten Ergebnis.

Die wichtigste Erkenntnis ist, „Wärmebehandlung“ nicht als ein einzelnes Verfahren, sondern als eine Kategorie hochspezifischer thermischer Prozesse zu betrachten. Die richtige Temperatur wird durch das technische Ziel bestimmt, sei es die subtile Veränderung der Eigenschaften eines Metalls oder das grundlegende Verschmelzen von Pulvermaterialien.

Warum die Temperatur so drastisch variiert

Der Begriff „Wärmebehandlung“ umfasst eine Vielzahl metallurgischer und materialwissenschaftlicher Prozesse. Jeder Prozess verwendet einen präzisen thermischen Zyklus – Erhitzen, Halten und Abkühlen –, um eine spezifische Änderung der physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu erreichen.

Es ist eine Kategorie, kein einzelner Prozess

Betrachten Sie „Wärmebehandlung“ wie den Begriff „Kochen“. Sie würden nicht nach der einzig richtigen Temperatur zum Kochen fragen, da das Backen eines Kuchens bei 175°C grundlegend anders ist als das scharfe Anbraten eines Steaks bei 230°C.

Ebenso unterscheidet sich die Temperatur zur Festigkeitssteigerung einer Stahlkomponente vollständig von der Temperatur, die erforderlich ist, um Keramikpulver zu einem festen Teil zu verschmelzen.

Das Material bestimmt die Methode

Verschiedene Materialien weisen sehr unterschiedliche Schmelzpunkte, Phasenumwandlungstemperaturen und Wärmeleitfähigkeiten auf.

Der Wärmebehandlungsprozess muss auf die spezifische Legierung, das Polymer oder die Keramik zugeschnitten werden, um das gewünschte Ergebnis zu erzielen, ohne das Bauteil zu beschädigen oder zu zerstören.

Das Ziel bestimmt die Temperatur

Das beabsichtigte Ergebnis ist der wichtigste Faktor. Ein Niedertemperaturprozess kann darauf abzielen, innere Spannungen abzubauen, während ein Hochtemperaturprozess darauf abzielt, die Kornstruktur des Materials vollständig zu verändern oder separate Partikel miteinander zu verbinden.

Gängige Wärmebehandlungsregime

Die Referenzen heben zwei unterschiedliche Beispiele hervor, die dieses breite thermische Spektrum veranschaulichen. Jedes arbeitet in einem anderen Temperaturbereich, um ein anderes Ziel zu erreichen.

Niedertemperatur-Vakuumprozesse

Diese Behandlungen laufen typischerweise zwischen 175°C und 730°C (350-1350°F) ab.

Ihr Zweck ist oft die Modifizierung bestehender Eigenschaften ohne eine vollständige strukturelle Umwandlung. Dazu gehören Prozesse wie das Anlassen (Reduzierung der Sprödigkeit) oder das Spannungsarmglühen (Entfernen innerer Spannungen aus der Fertigung).

Hochtemperatur-Sinterprozesse

Das Sintern erfolgt bei viel höheren Temperaturen, im Allgemeinen zwischen 750°C und 1300°C (1380-2370°F).

Das Ziel hierbei ist nicht die Modifizierung eines bestehenden festen Teils, sondern das Verschmelzen feiner Pulver zu einer festen Masse. Die hohe Hitze liefert die Energie, die für die Diffusion von Atomen über die Partikelgrenzen erforderlich ist, wodurch sie miteinander verbunden werden.

Der kritische Fehler, den es zu vermeiden gilt

Der häufigste Fehler ist die Anwendung eines Temperaturbereichs aus einem Prozess auf einen anderen. Die Verwendung einer Sintertemperatur auf einem fertigen Stahlteil, das zum Anlassen bestimmt war, wäre nicht nur falsch; es würde die Komponente höchstwahrscheinlich vollständig zerstören.

Fehlerhafte Parameter führen zum Versagen

Die Anwendung einer Temperatur, die für den beabsichtigten Prozess zu niedrig ist, führt zu einer unvollständigen oder fehlgeschlagenen Behandlung. Umgekehrt kann die Anwendung einer zu hohen Temperatur zum Schmelzen, Verziehen oder zur Bildung unerwünschter Materialeigenschaften führen.

Präzision ist nicht verhandelbar

Bei allen Wärmebehandlungen sind Präzision und Gleichmäßigkeit von größter Bedeutung. Schon geringfügige Abweichungen von der Zieltemperatur können einen erheblichen Einfluss auf die Endwerte des Materials haben und dessen Festigkeit, Härte und Haltbarkeit beeinträchtigen.

So bestimmen Sie die richtige Temperatur

Der richtige Ansatz besteht darin, zuerst Ihr Ziel zu definieren und dann den spezifischen Prozess und die entsprechende Temperatur zu ermitteln, die erforderlich sind, um dieses Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften eines bestehenden Teils liegt (z. B. Spannungsarmglühen, Anlassen): Sie beschäftigen sich wahrscheinlich mit Niedertemperaturprozessen, im Allgemeinen unter 730°C.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes Teil aus Pulver herzustellen (z. B. Pulvermetallurgie, Keramik): Sie benötigen einen Hochtemperatursinterprozess, der oft über 750°C arbeitet.

Letztendlich ist die genaue Temperatur für jede Wärmebehandlung ein sorgfältig konstruierter Parameter, der durch die Materialspezifikation und das gewünschte technische Ergebnis definiert wird.

Zusammenfassungstabelle:

| Prozessziel | Typischer Temperaturbereich | Schlüsselanwendung |

|---|---|---|

| Niedertemperatur-Modifikation (z. B. Anlassen, Spannungsarmglühen) | 175°C - 730°C (350°F - 1350°F) | Modifizierung der Eigenschaften bestehender Metallteile |

| Hochtemperatur-Sintern (z. B. Pulvermetallurgie) | 750°C - 1300°C (1380°F - 2370°F) | Verschmelzen von Pulvermaterialien zu festen Teilen |

Erreichen Sie eine präzise thermische Kontrolle für Ihre Materialien

Die Wahl der falschen Temperatur für die Wärmebehandlung kann zu fehlerhaften Teilen und verschwendeten Ressourcen führen. Die exakte Temperatur ist entscheidend und hängt vollständig von Ihrem spezifischen Material und Ihrem technischen Ziel ab.

KINTEK ist spezialisiert auf präzise Laboröfen und thermische Verarbeitungsanlagen, die darauf ausgelegt sind, die genaue Temperaturuniformität und Kontrolle zu liefern, die Ihre Anwendung erfordert, unabhängig davon, ob Sie mit Metallen, Keramiken oder fortschrittlichen Pulvern arbeiten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihren Prozess helfen. Wir bieten Lösungen für Niedertemperatur-Spannungsarmglühen und Hochtemperatursintern und gewährleisten wiederholbare, qualitativ hochwertige Ergebnisse.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre spezifischen Anforderungen an die Wärmebehandlung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Nachteile von Drehschieber-Vakuumpumpen? Ölbedingte Kompromisse verstehen

- Welche Probleme gibt es mit Pyrolyseöl? Zentrale Herausforderungen bei der Stabilität und den Kosten von Bio-Öl

- Welche Rolle spielen Thermoshaker und Erlenmeyerkolben bei der Biokonversion? Optimieren Sie Ihren Xylose-zu-Xylitol-Prozess

- Was ist der katalytische Schnellpyrolyseprozess? Hochwertigeres Bio-Öl aus Abfall gewinnen

- Was sind die Vorteile der Verwendung eines Vakuumfiltrationssystems? Maximierung der Effizienz bei der Behandlung von Reishülsenasche

- Welche mechanischen Eigenschaften werden durch eine Wärmebehandlung beeinflusst? Härte, Festigkeit und Zähigkeit meistern

- Was ist ein Labor-Trockenschrank für allgemeine Zwecke? Ein Leitfaden zum Trocknen, Sterilisieren und Härten

- Was ist die Anwendung des Spark Plasma Sintering (Funkenplasmagesintert)? Herstellung dichter, hochleistungsfähiger Materialien in Minuten