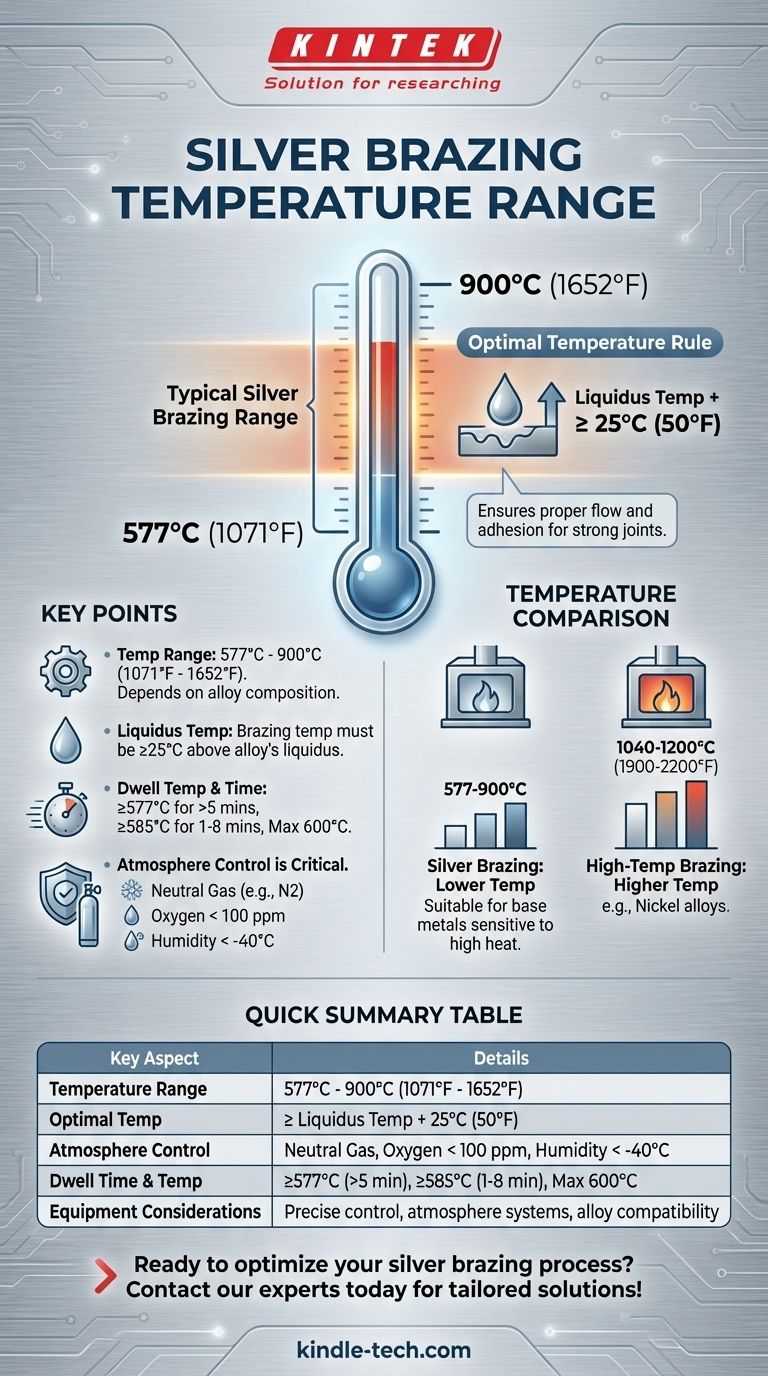

Beim Hartlöten mit Silber, einem Verfahren zum Verbinden von Metallen, wird ein Füllmetall (auf Silber basierende Legierung) auf eine Temperatur erhitzt, die über seinem Schmelzpunkt, aber unter dem Schmelzpunkt der zu verbindenden Grundmetalle liegt. Der Temperaturbereich für das Hartlöten mit Silber hängt typischerweise von der verwendeten Legierung ab, liegt aber im Allgemeinen zwischen 577°C (1071°F) und 900°C (1652°F). Die optimale Temperatur liegt normalerweise mindestens 25°C (50°F) über der Liquidustemperatur der Lötlegierung, um ein ordnungsgemäßes Fließen und eine gute Haftung zu gewährleisten. Zu den Schlüsselfaktoren, die den Temperaturbereich beeinflussen, gehören die Legierungszusammensetzung, die zu verbindenden Grundmetalle und die gewünschte Verbindungsfestigkeit. Auch eine ordnungsgemäße Atmosphärenkontrolle, wie die Aufrechterhaltung einer neutralen Gasumgebung mit geringem Sauerstoff- und Feuchtigkeitsgehalt, ist für ein erfolgreiches Löten von entscheidender Bedeutung.

Wichtige Punkte erklärt:

-

Temperaturbereich für das Hartlöten mit Silber:

- Das Hartlöten mit Silber findet typischerweise in einem Temperaturbereich von 577°C (1071°F) bis 900°C (1652°F) statt. Dieser Bereich stellt sicher, dass das Füllmetall schmilzt und ordnungsgemäß fließt, ohne die Grundmetalle zu beschädigen.

- Die genaue Temperatur hängt von der spezifischen verwendeten Silberlegierung ab, da verschiedene Legierungen unterschiedliche Schmelzpunkte aufweisen.

-

Bedeutung der Liquidustemperatur:

- Die Löttemperatur sollte mindestens 25°C (50°F) über der Liquidustemperatur der Lötlegierung liegen. Die Liquidustemperatur ist der Punkt, an dem die Legierung vollständig flüssig wird.

- Das Verbleiben über dieser Temperatur stellt sicher, dass das Füllmetall ausreichend fließt, um starke, dauerhafte Verbindungen zu bilden.

-

Auswahl der optimalen Temperatur:

- Die niedrigstmögliche Temperatur innerhalb des empfohlenen Bereichs wird bevorzugt, um thermische Spannungen auf die Grundmetalle zu minimieren und den Energieverbrauch zu senken.

- Wenn beispielsweise die Liquidustemperatur einer Silberlegierung 600°C (1112°F) beträgt, sollte die Löttemperatur mindestens 625°C (1157°F) betragen.

-

Atmosphärenkontrolle:

- Eine kontrollierte Atmosphäre ist für ein erfolgreiches Löten von entscheidender Bedeutung. Die Umgebung sollte frei von Oxidationsmitteln, Sauerstoff und Feuchtigkeit sein.

- Ideale Bedingungen umfassen:

- Neutrales Gas (z. B. reiner Stickstoff).

- Sauerstoffgehalt < 100 ppm.

- Luftfeuchtigkeit < -40°C.

- Dies verhindert Oxidation und gewährleistet ein ordnungsgemäßes Benetzen des Füllmetalls.

-

Haltezeit und -temperatur:

- Die Haltezeit (die während des Lötens aufrechterhaltene Temperatur) und die Dauer sind kritische Parameter.

- Für das Hartlöten mit Silber umfassen typische Parameter:

- ≥577°C (1071°F) für mehr als 5 Minuten.

- ≥585°C (1085°F) für 1 bis 8 Minuten.

- Eine maximale Temperatur von 600°C (1112°F), um Überhitzung zu vermeiden.

-

Vergleich mit Hochtemperatur-Hartlöten:

- Das Hartlöten mit Silber findet bei niedrigeren Temperaturen statt als das Hochtemperatur-Hartlöten von Materialien wie Nickellegierungen, das bei 1040–1200°C (1900–2200°F) stattfindet.

- Dies macht das Hartlöten mit Silber geeignet für das Verbinden von Materialien, die extrem hohen Temperaturen nicht standhalten.

-

Praktische Überlegungen für Einkäufer von Geräten:

- Stellen Sie bei der Auswahl von Lötgeräten sicher, dass diese eine präzise Temperaturregelung innerhalb des erforderlichen Bereichs gewährleisten können.

- Berücksichtigen Sie den Bedarf an Atmosphärenkontrollsystemen, wie Vakuumöfen oder Inertgasumgebungen, um optimale Lötbedingungen zu erzielen.

- Bewerten Sie die Kompatibilität der Geräte mit den spezifischen verwendeten Silberlegierungen und Grundmetallen.

Durch das Verständnis dieser Schlüsselpunkte können Einkäufer von Geräten und Verbrauchsmaterialien fundierte Entscheidungen über die Materialien und Werkzeuge treffen, die für erfolgreiche Hartlötprozesse mit Silber erforderlich sind.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Temperaturbereich | 577°C (1071°F) bis 900°C (1652°F) |

| Liquidustemperatur | Löttemperatur ≥ 25°C (50°F) über Liquidustemperatur für ordnungsgemäßes Fließen |

| Atmosphärenkontrolle | Neutrales Gas, Sauerstoff < 100 ppm, Luftfeuchtigkeit < -40°C |

| Haltezeit & -temperatur | ≥577°C (1071°F) für >5 Min., ≥585°C (1085°F) für 1–8 Min., max. 600°C (1112°F) |

| Geräteüberlegungen | Präzise Temperaturkontrolle, Atmosphärensysteme, Kompatibilität von Legierung/Grundmetall |

Bereit, Ihren Hartlötprozess mit Silber zu optimieren? Kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.