Im Kern besteht der effektivste Weg, Energie in einem Elektrolichtbogenofen (EAF) zu sparen, nicht darin, eine einzige Materialart zu verwenden, sondern die Energiequelle strategisch von Elektrizität weg zu verlagern. Dies wird erreicht, indem die Verwendung von Materialien, die chemische Energie liefern, wie Kohlenstoff, und alternativen Eisenrohstoffen mit hoher sensibler Wärme, wie Roheisen, oder Brennwert, wie direkt reduziertem Eisen (DRI), maximiert wird.

Die grundlegende Strategie zur Energieeinsparung im Elektrolichtbogenofen besteht darin, teure elektrische Energie durch effizientere und kostengünstigere chemische Energie zu ersetzen. Ihre Wahl der Einsatzmaterialien ist der primäre Hebel, den Sie haben, um diese Substitution zu steuern.

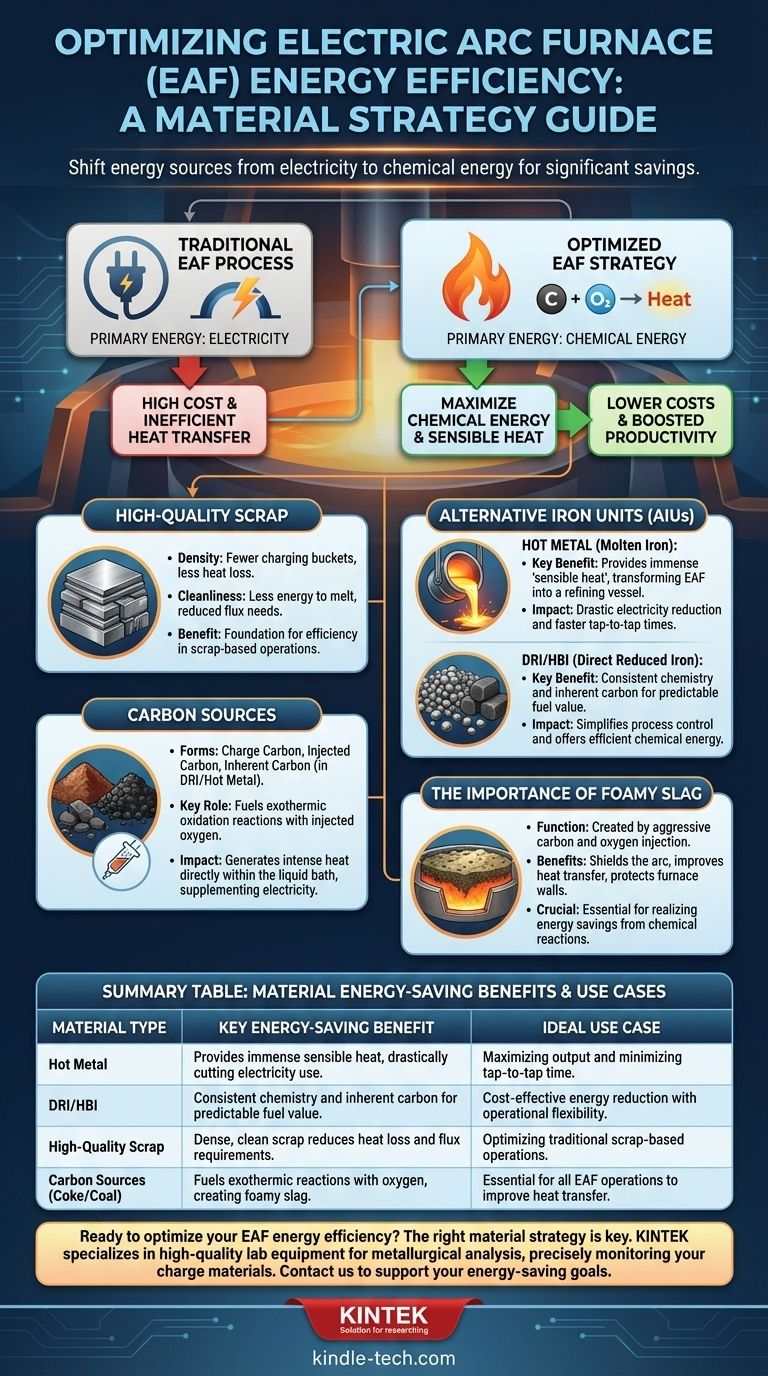

Die Doppelrolle der Energie: Elektrisch vs. Chemisch

Um die Materialauswahl zu verstehen, müssen Sie zunächst die zwei Arten von Energie verstehen, die in einem modernen Elektrolichtbogenofen im Spiel sind. Ziel ist es, das Gleichgewicht zwischen ihnen zu optimieren.

Die Grenzen der elektrischen Energie

Der "Lichtbogen" im Elektrolichtbogenofen bezieht sich auf den massiven elektrischen Strom, der die metallische Charge schmilzt. Dies ist die primäre Energiequelle in traditionellen Designs.

Sich jedoch ausschließlich auf Elektrizität zu verlassen, hat Nachteile. Sie ist oft die teuerste Komponente der Stahlerzeugungskosten, und die Wärmeübertragung vom Lichtbogen auf das gesamte Stahlbad kann ineffizient sein, insbesondere ohne eine geeignete Schlackendecke.

Chemische Energie freisetzen

Moderne Elektrolichtbogenöfen ergänzen den elektrischen Input durch chemische Energie, die aus exothermen (wärmefreisetzenden) Reaktionen im Ofen gewonnen wird. Dies ist der Schlüssel zu erheblichen Energieeinsparungen.

Die wichtigste Reaktion ist die Oxidation von Kohlenstoff. Durch das Einblasen von Sauerstoff (O₂), um mit Kohlenstoff (C) aus den Einsatzmaterialien zu reagieren, erzeugen Sie intensive Wärme direkt im flüssigen Bad, wodurch der benötigte elektrische Input erheblich reduziert wird.

Schlüsselmaterialien zur Maximierung der Energieeffizienz

Ihre Materialwahl beeinflusst direkt Ihre Fähigkeit, chemische Energie zu nutzen und die gesamte thermische Effizienz zu verbessern.

1. Hochwertiger Schrott

Die Qualität Ihres Stahlschrotts ist die Grundlage.

- Dichte: Die Verwendung von dichtem, schwerem Schmelzschrott ermöglicht eine geringere Anzahl von Beschickungskörben. Dies reduziert die Zeit, in der das Ofendach geöffnet ist, minimiert den Wärmeverlust und verbessert die Produktivität.

- Sauberkeit: Sauberer Schrott, frei von Schmutz, Öl und Nichtmetallen, benötigt weniger Energie zum Schmelzen und reduziert den Bedarf an Flussmitteln zur Handhabung unerwünschter Schlacke, wodurch sowohl Energie als auch Materialkosten gespart werden.

2. Alternative Eisenrohstoffe (AIUs)

AIUs sind andere Eisenquellen als Schrott und für hocheffiziente Betriebe von entscheidender Bedeutung.

Roheisen: Der ultimative Energiesparer

Das Einbringen von flüssigem Roheisen (geschmolzenes Eisen aus einem Hochofen oder einer anderen Schmelzanlage) bietet die größte Einzelmöglichkeit zur Energieeinsparung.

Das Material ist bereits geschmolzen und bringt immense "fühlbare Wärme" in den Ofen. Dies verwandelt den Elektrolichtbogenofen von einer Schmelzeinheit in ein Raffinationsgefäß, wodurch der Stromverbrauch und die Abstichzeiten drastisch reduziert werden.

DRI/HBI: Konstante Chemie und Brennwert

Direkt reduziertes Eisen (DRI) und seine verdichtete Form, heißbrikettiertes Eisen (HBI), sind hervorragende energiesparende Materialien.

Sie haben eine bekannte, konsistente chemische Zusammensetzung, was die Prozesskontrolle vereinfacht. Entscheidend ist, dass sie eine kontrollierte Menge an Kohlenstoff enthalten, der als vorhersehbare und hocheffiziente Brennstoffquelle dient, wenn er mit Sauerstoffinjektion kombiniert wird.

3. Kohlenstoffquellen

Kohlenstoff ist nicht nur ein Element im Stahl; er ist ein primärer Brennstoff im Elektrolichtbogenofen. Er kann in mehreren Formen eingebracht werden:

- Chargenkohlenstoff: Wird mit der Schrottcharge hinzugefügt, typischerweise als Koks oder Kohle.

- Eingeblasener Kohlenstoff: Wird in den Ofen geblasen, um mit Sauerstoff zu reagieren und eine schaumige Schlacke zu erzeugen.

- Inhärent vorhandener Kohlenstoff: Der in Roheisen oder DRI/HBI vorhandene Kohlenstoff.

Die Beherrschung der Kohlenstoffinjektion ist entscheidend für die Erzeugung einer schaumigen Schlacke, die den Lichtbogen abschirmt, die Wärmeübertragung auf das Bad verbessert und die Ofenwände vor Strahlung schützt, was alles zu Energieeinsparungen beiträgt.

Abwägung von Kompromissen und praktischen Realitäten

Obwohl diese Materialien erhebliche Energieeinsparungen bieten, wird ihre Verwendung durch praktische und wirtschaftliche Zwänge bestimmt.

Kosten und Verfügbarkeit

Hochwertiger, dichter Schrott erzielt einen Premiumpreis. Die Verwendung von Roheisen ist nur für integrierte Stahlwerke mit einem in Betrieb befindlichen Hochofen praktikabel. DRI und HBI haben ihre eigenen Produktionskosten und unterliegen der globalen Marktpreisgestaltung und Verfügbarkeit.

Betriebliche Komplexität

Ein Elektrolichtbogenofen, der für die Beschickung mit Roheisen oder die kontinuierliche Zufuhr von DRI ausgelegt ist, unterscheidet sich im Betrieb und ist komplexer als ein einfacher Schrottbeschickungsofen. Er erfordert spezielle Ausrüstung, Logistik und Bedienerkenntnisse.

Die Bedeutung der Schaumschlacke

Die aggressive Nutzung von Kohlenstoff und Sauerstoff für chemische Energie, ohne eine gute, schaumige Schlacke aufrechtzuerhalten, ist kontraproduktiv. Eine instabile oder dünne Schlacke führt zu schlechter Wärmeübertragung, übermäßigem Verschleiß der Feuerfestmaterialien und geringerer metallischer Ausbeute, wodurch potenzielle Energieeinsparungen zunichte gemacht werden.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Materialmix hängt vollständig von der Konfiguration, dem Standort und den strategischen Zielen Ihrer Anlage ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktion und der Minimierung der Abstichzeit liegt: Ein hoher Anteil an Roheisen in der Charge ist die unübertroffene Wahl, die Ihren Elektrolichtbogenofen effektiv in einen Hochgeschwindigkeits-Stahlkonverter verwandelt.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Energiereduzierung mit betrieblicher Flexibilität liegt: Die Einbeziehung eines Mix aus DRI/HBI und hochwertigem Schrott, gepaart mit einer professionellen Kohlenstoff- und Sauerstoffinjektion, ist der ausgewogenste und am weitesten verbreitete Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines traditionellen schrottbasierten Betriebs liegt: Die Priorisierung der Beschaffung von dichtem, sauberem Schrott und die Beherrschung einer schaumigen Schlackenpraxis ist der wichtigste Weg zur Energieeinsparung.

Letztendlich wird Energieeinsparung in einem Elektrolichtbogenofen erreicht, indem Ihre Einsatzmaterialien nicht nur als Metalleinsätze, sondern als Schlüsselkomponenten einer umfassenden Energiestrategie betrachtet werden.

Zusammenfassungstabelle:

| Materialart | Wichtiger Energiesparvorteil | Idealer Anwendungsfall |

|---|---|---|

| Roheisen | Liefert immense sensible Wärme, reduziert den Stromverbrauch drastisch | Maximierung der Produktion und Minimierung der Abstichzeit |

| DRI/HBI | Konsistente Chemie und inhärenter Kohlenstoff für vorhersehbaren Brennwert | Kostengünstige Energiereduzierung mit betrieblicher Flexibilität |

| Hochwertiger Schrott | Dichter, sauberer Schrott reduziert Wärmeverlust und Flussmittelbedarf | Optimierung traditioneller schrottbasierter Betriebe |

| Kohlenstoffquellen (Koks/Kohle) | Befeuert exotherme Reaktionen mit Sauerstoff, erzeugt Schaumschlacke | Unerlässlich für alle Elektrolichtbogenofen-Betriebe zur Verbesserung der Wärmeübertragung |

Bereit, Ihre EAF-Energieeffizienz zu optimieren? Die richtige Materialstrategie ist entscheidend, um Kosten zu senken und die Produktivität zu steigern. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die metallurgische Analyse, die Ihnen helfen, Ihre EAF-Einsatzmaterialien präzise zu überwachen und zu steuern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Energiesparziele unterstützen können. Nehmen Sie Kontakt mit unseren Experten auf, um Ihren Stahlherstellungsprozess zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen