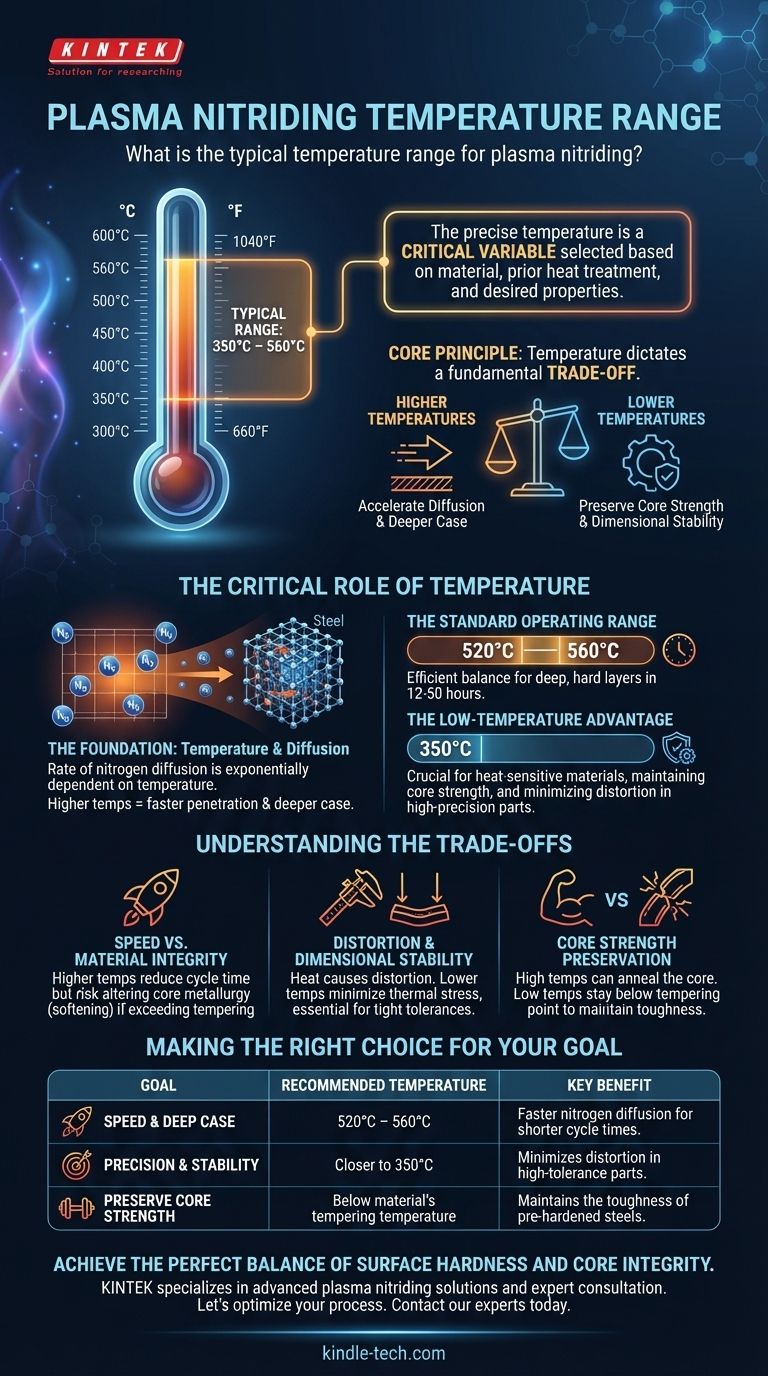

Beim Plasmanitrieren liegt der typische Temperaturbereich zwischen 350°C und 560°C (ungefähr 660°F bis 1040°F). Dieser breite Bereich existiert, weil die genaue Temperatur keine feste Zahl ist, sondern eine kritische Variable, die basierend auf dem spezifischen zu behandelnden Material, seiner vorherigen Wärmebehandlung und den gewünschten End-Eigenschaften der Oberflächenschicht ausgewählt wird.

Das grundlegende Prinzip ist zu verstehen, dass die Temperatur beim Plasmanitrieren einen fundamentalen Kompromiss vorgibt: Höhere Temperaturen beschleunigen den Stickstoffdiffusionsprozess für eine tiefere Schicht, während niedrigere Temperaturen unerlässlich sind, um die Kernfestigkeit und Maßhaltigkeit von Präzisionsbauteilen zu erhalten.

Die kritische Rolle der Temperatur

Die Temperatur ist der einflussreichste Faktor im Plasmanitrierprozess. Sie steuert direkt die Geschwindigkeit der Reaktion und die resultierende metallurgische Struktur des Werkstücks.

Die Grundlage: Temperatur und Diffusion

Die Geschwindigkeit, mit der Stickstoffatome in die Oberfläche des Stahls diffundieren, ist exponentiell von der Temperatur abhängig.

Höhere Temperaturen liefern mehr thermische Energie, wodurch Stickstoff schneller und tiefer in das Material eindringen kann. Dies wirkt sich direkt auf die Gesamtzykluszeit aus, die erforderlich ist, um eine bestimmte Einhärtetiefe zu erreichen.

Der Standard-Betriebsbereich

Für viele gängige Anwendungen mit Eisenwerkstoffen wird ein Bereich von 520°C bis 560°C verwendet.

Dieses Temperaturfenster bietet ein effizientes Gleichgewicht, das die Bildung einer ausreichend tiefen und harten Nitrierschicht innerhalb eines praktischen Zeitrahmens, oft zwischen 12 und 50 Stunden, ermöglicht.

Der Niedertemperatur-Vorteil

Spezialisiertes Niedertemperatur-Plasmanitrieren kann bei Temperaturen von nur 350°C durchgeführt werden.

Dieser Ansatz wird speziell für wärmeempfindliche Materialien gewählt. Er ist entscheidend für die Aufrechterhaltung der hohen Kernfestigkeit von zuvor gehärteten und angelassenen Stählen und zur Minimierung des Verzugsrisikos bei hochpräzisen Teilen.

Die Kompromisse verstehen

Die Wahl der richtigen Temperatur bedeutet nicht, eine "beste" Zahl zu finden; es geht darum, konkurrierende Ziele auszugleichen, um das gewünschte Ergebnis für ein bestimmtes Bauteil zu erzielen.

Geschwindigkeit vs. Materialintegrität

Der primäre Kompromiss besteht zwischen der Verarbeitungsgeschwindigkeit und der Erhaltung der zugrunde liegenden Materialeigenschaften.

Während eine höhere Temperatur die erforderliche Zykluszeit erheblich verkürzt, kann sie auch die Kernmetallurgie des Teils verändern und es möglicherweise erweichen, wenn die Nitriertemperatur die ursprüngliche Anlasstemperatur des Materials überschreitet.

Verzug und Maßhaltigkeit

Wärme ist eine Hauptursache für Verzug bei Metallbauteilen. Bei Teilen mit engen Toleranzen, wie Zahnrädern, Gesenken und Einspritzdüsen, ist die Aufrechterhaltung der Maßhaltigkeit nicht verhandelbar.

Die Verwendung einer niedrigeren Nitriertemperatur minimiert thermische Spannungen und reduziert das Risiko von Verformungen oder Größenänderungen drastisch, wodurch sichergestellt wird, dass das fertige Teil seine Konstruktionsspezifikationen erfüllt.

Erhaltung der Kernfestigkeit

Viele Bauteile, wie Kurbelwellen und Schmiedegesenke, basieren auf einer Kombination aus einer harten, verschleißfesten Oberfläche und einem starken, zähen Kern.

Ist die Nitriertemperatur zu hoch, kann sie das Kernmaterial anlassen oder erweichen, wodurch die Gesamtfestigkeit und Ermüdungsbeständigkeit des Teils beeinträchtigt wird. Das Niedertemperatur-Nitrieren vermeidet dies, indem es unter dem kritischen Anlasstemperaturpunkt des Stahls bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur wird ausschließlich durch das Endziel der Anwendung bestimmt. Verwenden Sie die folgenden Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und dem Erreichen einer tiefen Einhärtung liegt: Eine Temperatur im oberen Bereich (520°C – 560°C) ist angemessen, vorausgesetzt, die Materialeigenschaften und Maßtoleranzen des Bauteils können dies aushalten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit für Präzisionsteile liegt: Ein Niedertemperaturprozess (näher an 350°C) ist die überlegene Wahl, um das Verzugsrisiko zu eliminieren.

- Wenn Sie vorgehärtete oder angelassene Werkzeugstähle behandeln: Sie müssen eine Temperatur wählen, die unter der endgültigen Anlasstemperatur des Materials liegt, um dessen entscheidende Kernfestigkeit zu erhalten.

Die Beherrschung der Temperaturkontrolle ermöglicht es Ihnen, den Plasmanitrierprozess so anzupassen, dass jedes Bauteil präzise und zuverlässig verbessert wird.

Zusammenfassungstabelle:

| Ziel | Empfohlener Temperaturbereich | Hauptvorteil |

|---|---|---|

| Geschwindigkeit & tiefe Schicht | 520°C – 560°C | Schnellere Stickstoffdiffusion für kürzere Zykluszeiten. |

| Präzision & Stabilität | Näher an 350°C | Minimiert Verzug bei hochpräzisen Teilen. |

| Erhaltung der Kernfestigkeit | Unter der Anlasstemperatur des Materials | Bewahrt die Zähigkeit von vorgehärteten Stählen. |

Erzielen Sie die perfekte Balance aus Oberflächenhärte und Kernintegrität für Ihre Bauteile.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Plasmanitrierlösungen und fachkundiger Beratung für Labore und Hersteller. Egal, ob Sie Werkzeugstähle, Präzisionszahnräder oder Hochleistungsbauteile bearbeiten, unsere Expertise stellt sicher, dass Ihre Materialien die genauen Spezifikationen für Verschleißfestigkeit, Ermüdungslebensdauer und Maßhaltigkeit erfüllen.

Lassen Sie uns Ihren Prozess optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Auswahl der idealen Parameter für Ihre spezifische Anwendung helfen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Können Aluminium und Stahl hartgelötet werden? Beherrschen Sie den komplexen Fügeprozess

- Welches Material eignet sich zum Härten? Die entscheidende Rolle des Kohlenstoffgehalts bei der Stahlauswahl

- Beeinflusst Wärmebehandlung die Festigkeit? Meistern Sie die Kunst der Kontrolle von Metalleigenschaften

- Wie profitiert ein Vakuumtrockenschrank bei der Verarbeitung von Al2O3-TiCN/Co-Ni-Slurries? Schutz der Materialintegrität & Reinheit

- Welche Rolle spielt eine zweistufige Drehschieber-Vakuumpumpe in einem Hochfrequenz (HF)-Plasma-Carbonitriersystem?

- Welchen Vorteil bietet die Pulvermetallurgie gegenüber anderen Herstellungsverfahren? Erreichen Sie hohe Volumeneffizienz und einzigartige Materialeigenschaften

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Pyrolyseölausbeute aus? Maximierung der Effizienz der Kunststoff-zu-Treibstoff-Umwandlung

- Was ist die Funktion eines Vakuumlichtbogenschmelzofens? Herstellung von hochreinen Alx(CrFeNi)1-x-Hochentropielegierungen