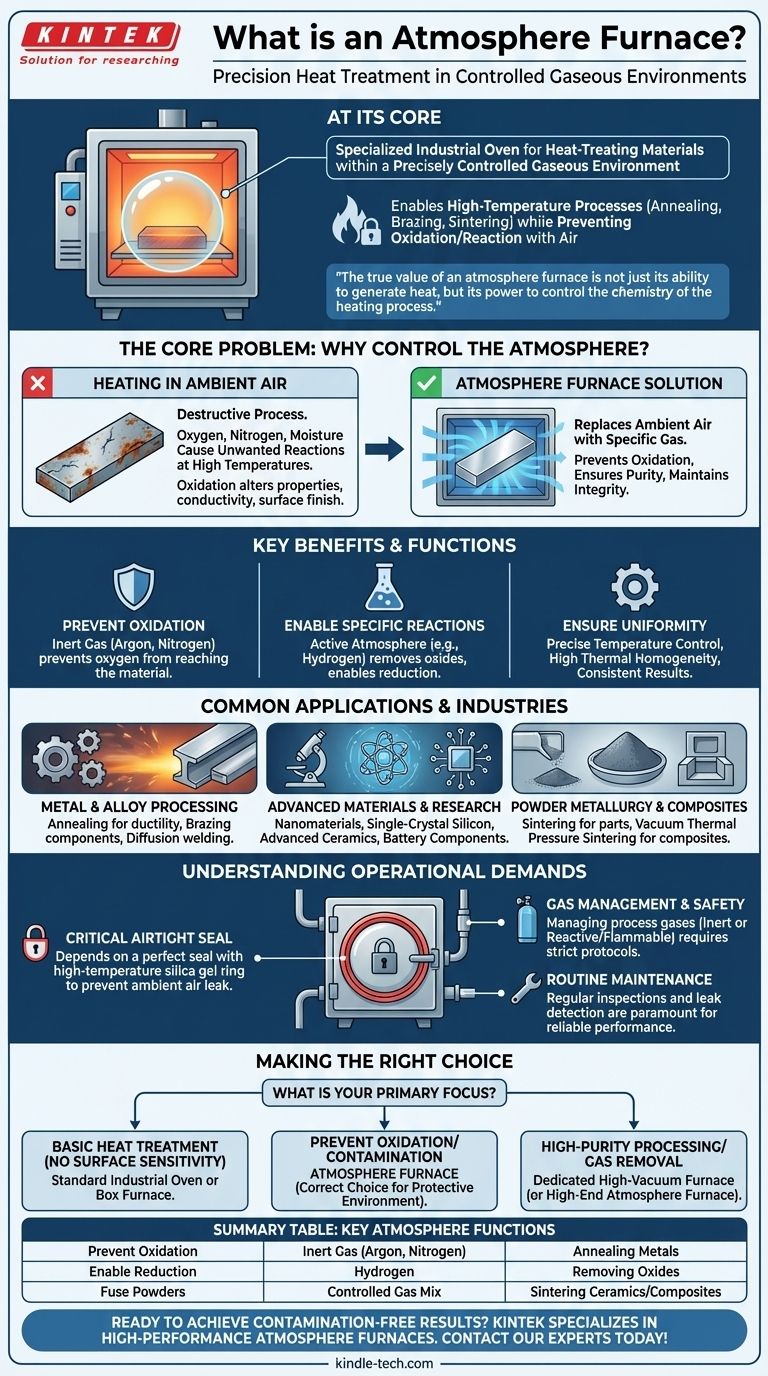

Im Kern ist ein Schutzgasofen ein spezialisierter Industrieofen zur Wärmebehandlung von Materialien in einer präzise kontrollierten gasförmigen Umgebung. Seine Hauptfunktion besteht darin, Hochtemperaturprozesse wie Glühen, Löten und Sintern zu ermöglichen, während verhindert wird, dass das Material mit Sauerstoff oder anderen in der Luft vorhandenen Elementen reagiert. Diese Kontrolle ist entscheidend für oxidationsempfindliche Materialien, da sie ein sauberes Finish gewährleistet und die gewünschten Eigenschaften bewahrt.

Der wahre Wert eines Schutzgasofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kraft, die Chemie des Erwärmungsprozesses zu steuern. Er schafft eine schützende Blase, die es ermöglicht, Materialien durch Temperatur zu transformieren, ohne durch ihre Umgebung degradiert zu werden.

Das Kernproblem: Warum die Atmosphäre kontrollieren?

Das Erhitzen vieler Materialien in Umgebungsluft ist ein zerstörerischer Prozess. Der Sauerstoff, Stickstoff und die Feuchtigkeit in der Luft können bei hohen Temperaturen unerwünschte chemische Reaktionen verursachen. Ein Schutzgasofen wurde entwickelt, um dieses grundlegende Problem zu lösen.

Verhinderung von Oxidation und Kontamination

Viele Metalle und Legierungen bilden beim Erhitzen eine Oxidschicht. Diese Oxidation kann die mechanischen Eigenschaften, die elektrische Leitfähigkeit und die Oberflächengüte eines Materials verändern.

Ein Schutzgasofen ersetzt die Umgebungsluft durch ein spezifisches Gas, wie ein Inertgas wie Argon oder Stickstoff. Diese Schutzatmosphäre verhindert, dass Sauerstoff das Material erreicht, und stellt sicher, dass seine Reinheit und Integrität erhalten bleiben.

Ermöglichung spezifischer chemischer Reaktionen

Über die bloße Schutzfunktion hinaus kann die Atmosphäre ein aktiver Teil des Prozesses sein. Beispielsweise kann eine Wasserstoffatmosphäre verwendet werden, um Oxide aktiv von der Oberfläche eines Materials zu entfernen, ein Prozess, der als Reduktion bekannt ist.

Andere Prozesse, wie das Sintern, sind auf eine kontrollierte Atmosphäre angewiesen, um Pulvermaterialien miteinander zu verschmelzen, ohne sie zu schmelzen, was für die Herstellung fortschrittlicher Keramiken und Verbundwerkstoffe von entscheidender Bedeutung ist.

Gewährleistung von Gleichmäßigkeit und Präzision

Schutzgasöfen sind für eine außergewöhnliche thermische Leistung ausgelegt. Sie bieten eine präzise Temperaturkontrolle und eine hohe thermische Homogenität, was bedeutet, dass die Temperatur im gesamten Heizraum konstant ist.

Diese Gleichmäßigkeit ist entscheidend für stabile, reproduzierbare Ergebnisse, insbesondere bei empfindlichen Anwendungen wie der Herstellung von Halbleitern, Batterien und anderen fortschrittlichen Materialien.

Häufige Anwendungen und Branchen

Die Fähigkeit, sowohl Wärme als auch Chemie zu kontrollieren, macht Schutzgasöfen in verschiedenen hochwertigen Sektoren unverzichtbar.

Metall- und Legierungsverarbeitung

Diese Öfen werden häufig zum Glühen von Metallen zur Erhöhung ihrer Duktilität, zum Hartlöten von Bauteilen zur Erzeugung starker Verbindungen und zum Diffusionsschweißen ungleicher Metalle eingesetzt.

Fortschrittliche Materialien und Forschung

Universitätslabore, Forschungseinrichtungen und Hightech-Industrien nutzen Schutzgasöfen für die Entwicklung und Verarbeitung einer breiten Palette von Materialien. Dazu gehören Nanomaterialien, Einkristall-Silizium, fortschrittliche Keramiken und Komponenten für Batterien der nächsten Generation.

Pulvermetallurgie und Verbundwerkstoffe

Der Ofen ist unerlässlich für die Herstellung von Teilen aus Pulvermaterialien. Er ermöglicht das Sintern und das thermische Sintern unter Druck, die grundlegende Prozesse für die Herstellung von Verbundwerkstoffen, pulvermetallurgischen Legierungen und Strukturkeramiken sind.

Verständnis der betrieblichen Anforderungen

Obwohl sie leistungsstark sind, ist ein Schutzgasofen kein einfaches „einstellen und vergessen“-Gerät. Seine Wirksamkeit hängt vollständig von seiner betrieblichen Integrität ab.

Die Kritikalität einer perfekten Abdichtung

Das gesamte System ist auf eine luftdichte Abdichtung angewiesen. Die Ofentür ist typischerweise mit einem hochtemperaturbeständigen Silikagelring ausgestattet, um zu verhindern, dass Umgebungsluft in die Kammer eindringt.

Schon ein kleines Leck kann die kontrollierte Atmosphäre beeinträchtigen, die Vorteile des Prozesses zunichtemachen und zu Produktfehlern führen.

Gasmanagement und Sicherheit

Der Betrieb des Ofens erfordert die Verwaltung einer Versorgung mit Prozessgasen. Dies kann von einfachen Inertgasen wie Argon bis hin zu reaktiven oder brennbaren Gasen wie Wasserstoff reichen, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Regelmäßige Wartung und Lecksuche

Um eine zuverlässige Leistung zu gewährleisten, ist eine regelmäßige vorbeugende Wartung nicht optional. Dazu gehören regelmäßige Sichtprüfungen und, was am wichtigsten ist, periodische Lecksuche-Tests. Die Identifizierung und Behebung jeder Leckquelle ist für die Aufrechterhaltung der Integrität der kontrollierten Atmosphäre von größter Bedeutung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizeinrichtung hängt vollständig von der chemischen Empfindlichkeit Ihres Materials und dem gewünschten Ergebnis Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung ohne Oberflächenempfindlichkeit liegt: Ein Standard-Industrieofen oder ein Kammerofen kann ausreichend und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oxidation oder Oberflächenkontamination zu verhindern: Ein Schutzgasofen ist die richtige Wahl, da er die notwendige Schutzumgebung bietet.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen oder der Entfernung aller Gase liegt: Sie sollten einen speziellen Hochvakuumofen in Betracht ziehen, obwohl viele Schutzgasöfen für eine Vielzahl von Anwendungen ein ausreichendes Vakuum erzeugen können.

Letztendlich ist die Entscheidung für einen Schutzgasofen eine Investition in die präzise Kontrolle der Endqualität und Leistung Ihres Materials.

Zusammenfassungstabelle:

| Hauptfunktion | Atmosphärenart | Häufige Anwendung |

|---|---|---|

| Oxidation verhindern | Inertgas (Argon, Stickstoff) | Glühen von Metallen |

| Reduktion ermöglichen | Wasserstoff | Entfernen von Oxiden |

| Pulver verschmelzen | Kontrollierte Gasmischung | Sintern von Keramiken/Verbundwerkstoffen |

Bereit für kontaminationsfreie Ergebnisse in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Schutzgasöfen für präzises Glühen, Löten und Sintern. Unsere Anlagen gewährleisten die gleichmäßige Erwärmung und die luftdichten Abschlüsse, die Ihre F&E- oder Produktionsanforderungen erfordern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Materialbearbeitung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit