Ein Chargenofen ist eine Art Industrie- oder Laborofen, der dazu bestimmt ist, eine bestimmte, endliche Materialmenge – eine „Charge“ – durch einen vollständigen Heizzyklus zu verarbeiten. Seine Hauptanwendungen reichen von der Wärmebehandlung kleiner Stahlteile und dem Sintern von Keramiken bis hin zur Durchführung von Hochtemperaturexperimenten und dem Schmelzen von Metallen für den Guss.

Der grundlegende Zweck eines Chargenofens besteht darin, eine hochkontrollierte, gleichmäßige Wärmebehandlung für jeweils eine Materialladung zu ermöglichen. Dies macht ihn von unschätzbarem Wert für Prozesse, bei denen Präzision, Flexibilität und produktspezifische thermische Zyklen wichtiger sind als ein kontinuierlicher, hoher Durchsatz.

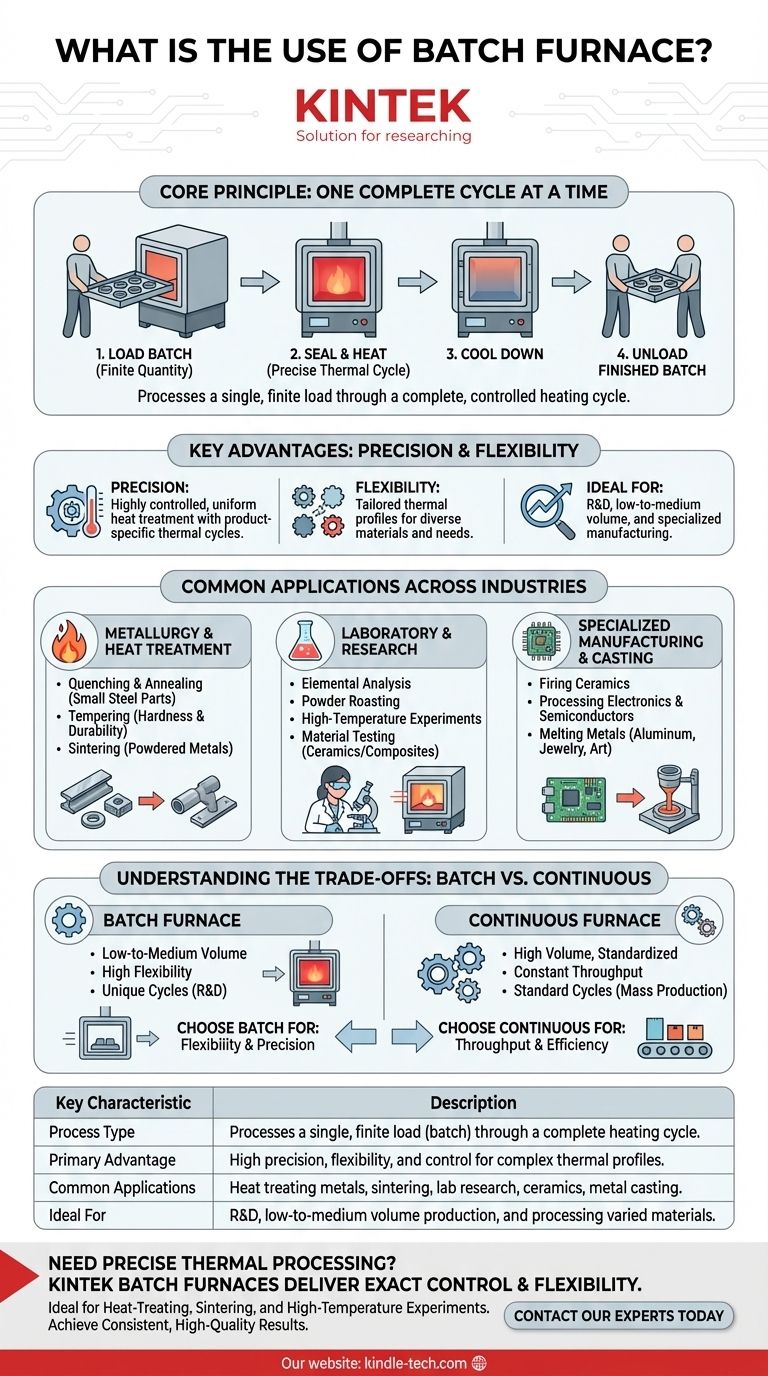

Das Kernprinzip: Ein vollständiger Zyklus nach dem anderen

Der Betrieb eines Chargenofens ist durch seinen sequenziellen Prozess definiert. Im Gegensatz zu einem kontinuierlichen Ofen, bei dem Material ständig hindurchbewegt wird, schließt ein Chargenofen einen vollständigen Zyklus für eine Ladung ab, bevor er für die nächste bereit ist.

Was definiert den „Chargen“-Prozess?

Der Prozess ist ein eigenständiger, in sich geschlossener Zyklus: Eine Materialcharge wird in den Ofen geladen, der Ofen wird versiegelt und das Material wird über einen bestimmten Zeitraum einem spezifischen Temperaturprofil unterzogen. Sobald der Heiz- und Kühlzyklus abgeschlossen ist, wird der Ofen geöffnet und die fertige Charge entladen.

Der Hauptvorteil: Präzision und Flexibilität

Dieser Ansatz mit einer einzigen Ladung gibt den Bedienern eine immense Kontrolle über die Heizumgebung. Er ermöglicht hochspezifische und komplexe thermische Profile, die genau auf die Bedürfnisse des zu verarbeitenden Materials zugeschnitten sind, was für Forschung, Entwicklung und spezialisierte Fertigung entscheidend ist.

Gängige Anwendungen in verschiedenen Branchen

Die Flexibilität der Chargenverarbeitung macht diese Öfen zu unverzichtbaren Werkzeugen in einer Vielzahl von Bereichen, oft in Formen wie einem Kammerofen oder Rohrofen.

Metallurgie und Wärmebehandlung

Chargenöfen sind der Standard für die Behandlung von Metallteilen, um deren physikalische Eigenschaften zu verändern. Gängige Anwendungen umfassen das Abschrecken, Glühen und Anlassen kleiner Stahlbauteile, um die gewünschte Härte und Haltbarkeit zu erreichen. Sie werden auch zum Sintern von pulverförmigen Metallen zu einer festen Masse verwendet.

Labor- und Forschungsumgebungen

In der wissenschaftlichen Forschung, an Universitäten und in Qualitätskontrolllaboren sind Chargenöfen unverzichtbar. Sie werden für die Elementaranalyse, das Pulverrösten, die Durchführung von Hochtemperaturexperimenten und die Prüfung der thermischen Eigenschaften neuartiger Materialien wie Luft- und Raumfahrtkeramiken oder Verbundwerkstoffe eingesetzt.

Spezialisierte Fertigung und Guss

Industrien, die eine präzise Temperaturregelung benötigen, verlassen sich auf Chargenöfen. Dazu gehören das Brennen von Keramiken, die Verarbeitung von Materialien für Elektronik und Halbleiter sowie das Schmelzen von Metallen wie Aluminium für Druckgussvorgänge, Schmuckherstellung und Kunststudios.

Die Kompromisse verstehen: Charge vs. Kontinuierlich

Die Wahl des richtigen Ofentyps hängt vollständig vom Betriebsziel ab. Der primäre Kompromiss besteht zwischen der Flexibilität eines Chargenofens und dem Durchsatz eines kontinuierlichen Ofens.

Wann man einen Chargenofen wählen sollte

Ein Chargenofen ist die überlegene Wahl für die Produktion mit geringem bis mittlerem Volumen, für Forschung und Entwicklung oder wenn eine Vielzahl unterschiedlicher Produkte verarbeitet werden soll, die jeweils einen einzigartigen thermischen Zyklus erfordern. Seine Stärke liegt in seiner Anpassungsfähigkeit.

Einschränkungen und Alternativen

Die Haupteinschränkung eines Chargenofens ist sein geringerer Durchsatz im Vergleich zu einem kontinuierlichen Ofen. Für die Massenproduktion eines einzelnen, standardisierten Produkts ist ein kontinuierlicher Ofen, der Material auf einem Förderband durch verschiedene Heizzonen bewegt, weitaus effizienter.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des korrekten thermischen Prozesses erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Chargenofen bietet die wesentliche Flexibilität, um verschiedene Materialien und einzigartige thermische Zyklen präzise zu testen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung spezialisierter oder kleinvolumiger Teile liegt: Die sorgfältige Kontrolle eines Chargenprozesses gewährleistet eine gleichbleibende Qualität und die Einhaltung strenger Spezifikationen für jede Ladung.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, standardisierten Produktion liegt: Sie sollten einen kontinuierlichen Ofen in Betracht ziehen, der für konstanten Durchsatz und Effizienz in der Massenfertigung ausgelegt ist.

Letztendlich ist ein Chargenofen das definitive Werkzeug, wenn die Qualität und Integrität jedes einzelnen Prozesszyklus der wichtigste Erfolgsfaktor ist.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Prozesstyp | Verarbeitet eine einzelne, endliche Ladung (Charge) durch einen vollständigen Heizzyklus. |

| Hauptvorteil | Hohe Präzision, Flexibilität und Kontrolle für komplexe thermische Profile. |

| Gängige Anwendungen | Wärmebehandlung von Metallen, Sintern, Laborforschung, Keramik, Metallguss. |

| Ideal für | F&E, Produktion mit geringem bis mittlerem Volumen und Verarbeitung verschiedener Materialien. |

Benötigen Sie präzise thermische Prozesse für Ihr Labor oder Ihre spezialisierte Fertigung?

Die Chargenöfen von KINTEK sind darauf ausgelegt, genau die Kontrolle und Flexibilität zu liefern, die Ihre Arbeit erfordert. Ob Sie spezialisierte Komponenten wärmebehandeln, Materialien für Forschung und Entwicklung sintern oder Hochtemperaturexperimente durchführen, unsere Geräte gewährleisten konsistente, qualitativ hochwertige Ergebnisse für jede Charge.

Lassen Sie uns Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Chargenofenlösung für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse