Im Wesentlichen ist ein Ausbrennofen ein spezialisierter Hochtemperaturofen, der für einen primären Zweck entwickelt wurde: ein Modellmuster vollständig aus einer feuerfesten Form zu entfernen, um einen perfekten, hohlen Hohlraum für den Guss zu schaffen. Dieses Verfahren, bekannt als Ausbrennzyklus, ist der kritische Zwischenschritt beim Feinguss, einem Verfahren, das in Branchen von der Schmuck- und Dentalindustrie bis zur Luft- und Raumfahrt und Kunst eingesetzt wird. Es stellt sicher, dass das Muster spurlos verschwindet und eine saubere Form für das geschmolzene Material hinterlässt.

Die Funktion eines Ausbrennofens geht weit über das bloße Schmelzen hinaus. Er führt ein präzises, mehrstufiges thermisches Programm aus, um das Muster zu entfernen, die Form zu härten und sie für den Guss vorzubereiten – und das alles, während Risse verhindert und Rückstände beseitigt werden, die das Endprodukt ruinieren würden.

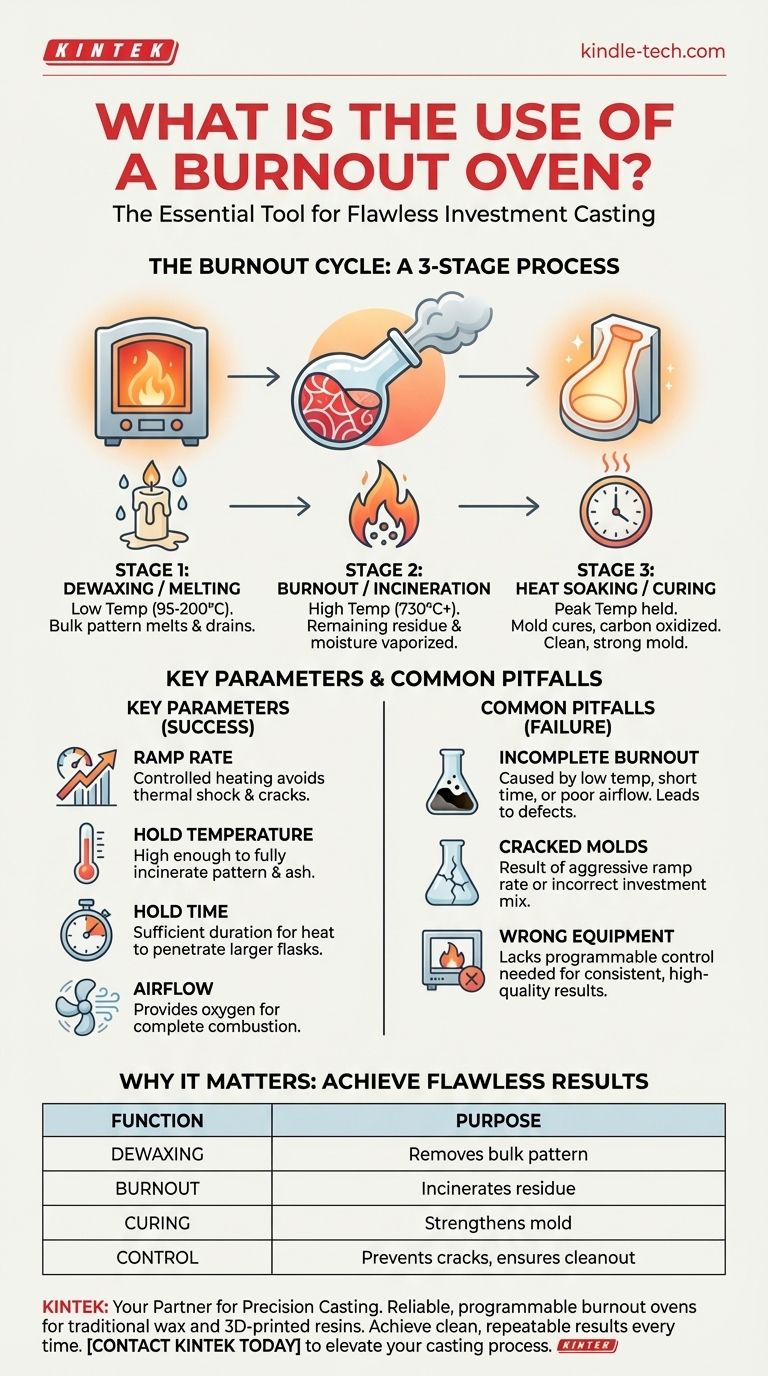

Die Rolle des Ausbrennens beim Feinguss

Feinguss ist ein Verfahren zur Herstellung komplexer Metallteile mit hoher Detailgenauigkeit. Der Ausbrennofen ist das Herzstück dieses Prozesses und verwandelt eine mit einem Muster gefüllte Form in ein gebrauchsfertiges Gefäß.

Der Ausgangszustand: Der Einbettzylinder

Der Prozess beginnt mit einem Urmodell, oft aus Wachs oder einem speziellen 3D-druckbaren „gießbaren“ Harz. Dieses Muster wird in eine gipsähnliche Suspension, genannt Einbettmasse, eingebettet. Sobald diese ausgehärtet ist, bildet sie einen festen Block (den „Zylinder“) mit dem darin eingeschlossenen Muster.

Der Ausbrennzyklus: Mehr als nur Hitze

Der Zylinder wird kopfüber in den Ausbrennofen gestellt, um einen sorgfältig kontrollierten Heizplan zu beginnen. Hierbei geht es nicht nur darum, die Hitze aufzudrehen; es ist ein mehrstufiger Prozess.

- Entwachsen/Schmelzen: Bei niedrigeren Temperaturen (ca. 95-200 °C / 200-400 °F) schmilzt der Großteil des Wachsmusters und fließt aus dem Zylinder ab.

- Ausbrennen/Verbrennen: Wenn die Temperatur deutlich ansteigt (oft auf 730 °C / 1350 °F oder höher), werden alle verbleibenden Wachs- oder Harzrückstände vollständig verbrannt. In dieser Phase wird auch Restfeuchtigkeit aus der Einbettmasse selbst verbrannt.

- Durchwärmen/Aushärten: Der Ofen hält den Zylinder für mehrere Stunden auf dieser Spitzentemperatur. Dieses „Durchwärmen“ stellt sicher, dass die Hitze die Form vollständig durchdringt, alle Kohlenstoffrückstände oxidiert und entfernt werden und das Einbettmaterial ordnungsgemäß ausgehärtet und verstärkt wird.

Warum ein sauberes Ausbrennen unerlässlich ist

Ziel ist es, einen perfekten Negativraum in der Form zu schaffen. Jegliche Asche, Kohlenstoffrückstände oder Feuchtigkeit, die zurückbleiben, führen zu Gussfehlern wie Porosität, rauen Oberflächen oder unvollständiger Füllung, wenn das geschmolzene Metall eingeführt wird.

Schlüsselparameter eines erfolgreichen Ausbrennens

Ein moderner Ausbrennofen ermöglicht eine präzise Steuerung des Heizzyklus. Jeder Parameter ist entscheidend für ein erfolgreiches Ergebnis.

Aufheizrate

Die Aufheizrate ist die Geschwindigkeit, mit der die Ofentemperatur ansteigt. Steigt die Temperatur zu schnell an, kann die schnelle Ausdehnung des Wachsmusters und des entweichenden Dampfes einen Thermoschock verursachen, der die Einbettform reißt und den Guss ruiniert, bevor er überhaupt beginnt.

Haltetemperatur

Die Spitzentemperatur muss hoch genug sein, um das Muster vollständig zu verbrennen. Traditionelle Wachse brennen bei etwa 730 °C (1350 °F) sauber aus. Viele moderne 3D-gedruckte Harze erfordern jedoch andere, oft höhere Temperaturen und komplexere Zeitpläne, um Ascherückstände zu vermeiden.

Haltezeit

Dies ist die Dauer, die der Ofen auf seiner Spitzentemperatur bleibt. Die Haltezeit hängt von der Größe und Dicke des Zylinders ab. Ein größerer Zylinder erfordert eine längere Haltezeit, um sicherzustellen, dass die Wärme bis in seinen Kern eindringt und alle Rückstände vollständig entfernt werden.

Luftstrom und Belüftung

Eine vollständige Verbrennung erfordert Sauerstoff. Ein geeigneter Ausbrennofen erleichtert den Luftstrom, um frischen Sauerstoff in die Kammer zu leiten und die durch das brennende Muster entstehenden Dämpfe abzuführen. Unzureichender Luftstrom ist eine Hauptursache für unvollständiges Ausbrennen, da er die chemische Reaktion unterbricht.

Die häufigsten Fallstricke verstehen

Abweichungen vom korrekten Ausbrennprozess sind die häufigste Ursache für fehlgeschlagene Güsse. Das Verständnis dieser Fallstricke ist der Schlüssel zur Fehlerbehebung.

Unvollständiges Ausbrennen

Dies ist der häufigste Fehler. Er wird durch eine zu niedrige Temperatur, eine zu kurze Haltezeit oder schlechte Belüftung verursacht. Das Ergebnis sind Kohlenstoffrückstände im Formhohlraum, die zu einem porösen, kontaminierten oder rauen Endteil führen.

Gerissene Einbettformen

Risse sind fast immer die Folge eines zu schnellen Erhitzens des Zylinders (eine aggressive Aufheizrate). Das Muster dehnt sich schneller aus, als die Einbettmasse aufnehmen kann, wodurch die Form bricht. Dies kann auch durch ein falsches Wasser-Pulver-Verhältnis beim Anmischen der Einbettmasse verursacht werden.

Wahl der falschen Ausrüstung

Während ein einfacher Brennofen Wärme erzeugen kann, bietet ein echter Ausbrennofen programmierbare Steuerung. Die Möglichkeit, spezifische Aufheizraten, Haltetemperaturen und Haltezeiten einzustellen, ist kein Luxus – sie ist unerlässlich, um die wiederholbaren, hochwertigen Ergebnisse zu erzielen, die von professionellen Schmuck-, Dental- und Industrieanwendungen gefordert werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ausbrennstrategie muss mit Ihrem Musterwerkstoff und dem gewünschten Ergebnis übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf dem traditionellen Wachsguss liegt: Ein standardmäßiger, einstufiger Ausbrennplan mit einer Spitzentemperatur von etwa 730 °C (1350 °F) ist Ihre zuverlässige Grundlage.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von 3D-gedruckten Harzen liegt: Sie müssen den spezifischen, oft mehrstufigen Ausbrennplan befolgen, der vom Harzhersteller empfohlen wird, da Harze sich anders ausdehnen und eine sorgfältigere Handhabung erfordern, um sauber auszubrennen.

- Wenn Sie Gussfehler feststellen: Überprüfen Sie zunächst Ihren Ausbrennzyklus. Stellen Sie sicher, dass Ihre Haltezeit für Ihre Zylindergröße ausreicht und dass der Ofen über eine ausreichende Luftzufuhr verfügt, da unvollständiges Ausbrennen die häufigste Ursache für Fehler ist.

Letztendlich bedeutet die Beherrschung des Ausbrennofens die Beherrschung des Fundaments, auf dem jeder erfolgreiche Guss aufgebaut ist.

Zusammenfassungstabelle:

| Wichtige Funktion des Ausbrennofens | Zweck |

|---|---|

| Entwachsen/Schmelzen | Entfernt den Großteil des Musterwerkstoffs (Wachs/Harz) |

| Ausbrennen/Verbrennen | Verbrennt Rückstände bei hohen Temperaturen |

| Durchwärmen/Aushärten | Härtet und stärkt die Einbettform |

| Präzise Temperaturregelung | Verhindert Formrisse und gewährleistet vollständiges Ausbrennen |

| Ausreichender Luftstrom | Liefert Sauerstoff für die vollständige Verbrennung von Rückständen |

Erzielen Sie makellose Gussergebnisse mit der richtigen Ausrüstung.

Ein korrekt durchgeführter Ausbrennzyklus ist die Grundlage für einen erfolgreichen Guss und eliminiert Defekte wie Porosität und raue Oberflächen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige, programmierbare Ausbrennöfen, die für die präzisen Anforderungen von Juwelieren, Zahntechnikern und industriellen Gussfachleuten entwickelt wurden.

Lassen Sie uns Ihnen helfen, diesen kritischen Schritt zu meistern. Unsere Expertise stellt sicher, dass Sie den richtigen Ofen für Ihre spezifischen Musterwerkstoffe erhalten – ob traditionelles Wachs oder moderne 3D-gedruckte Harze – und garantiert jedes Mal saubere, wiederholbare Ergebnisse.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Ausbrennöfen zu besprechen und Ihren Gießprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Was ist der Schmelzpunkt von Wolfram im Vakuum? Die eigentliche Grenze ist die Sublimation, nicht das Schmelzen

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern

- Welche Nachteile hat das Löten? Hauptprobleme beim Materialfügen