Im Kern ist ein Wärmebehandlungsofen eine spezialisierte Ausrüstung, die dazu dient, die physikalischen, chemischen und mechanischen Eigenschaften eines Materials durch präzise kontrollierte Heiz- und Kühlzyklen gezielt zu verändern. Diese Öfen sind nicht einfach nur Öfen; sie sind fortschrittliche Werkzeuge zur Bearbeitung von Materialien wie Metallen und Legierungen, um spezifische Leistungsmerkmale zu erzielen, wie z. B. erhöhte Härte, verbesserte Haltbarkeit oder verbesserte Verarbeitbarkeit.

Die grundlegende Verwendung eines Wärmebehandlungsofens besteht nicht nur darin, ein Material zu erhitzen, sondern seine innere Mikrostruktur zu modifizieren. Diese kontrollierte Transformation ermöglicht es, ein generisches Material in eine Hochleistungskomponente mit spezifischen, wünschenswerten Eigenschaften zu verwandeln, die es in seinem Rohzustand nicht besaß.

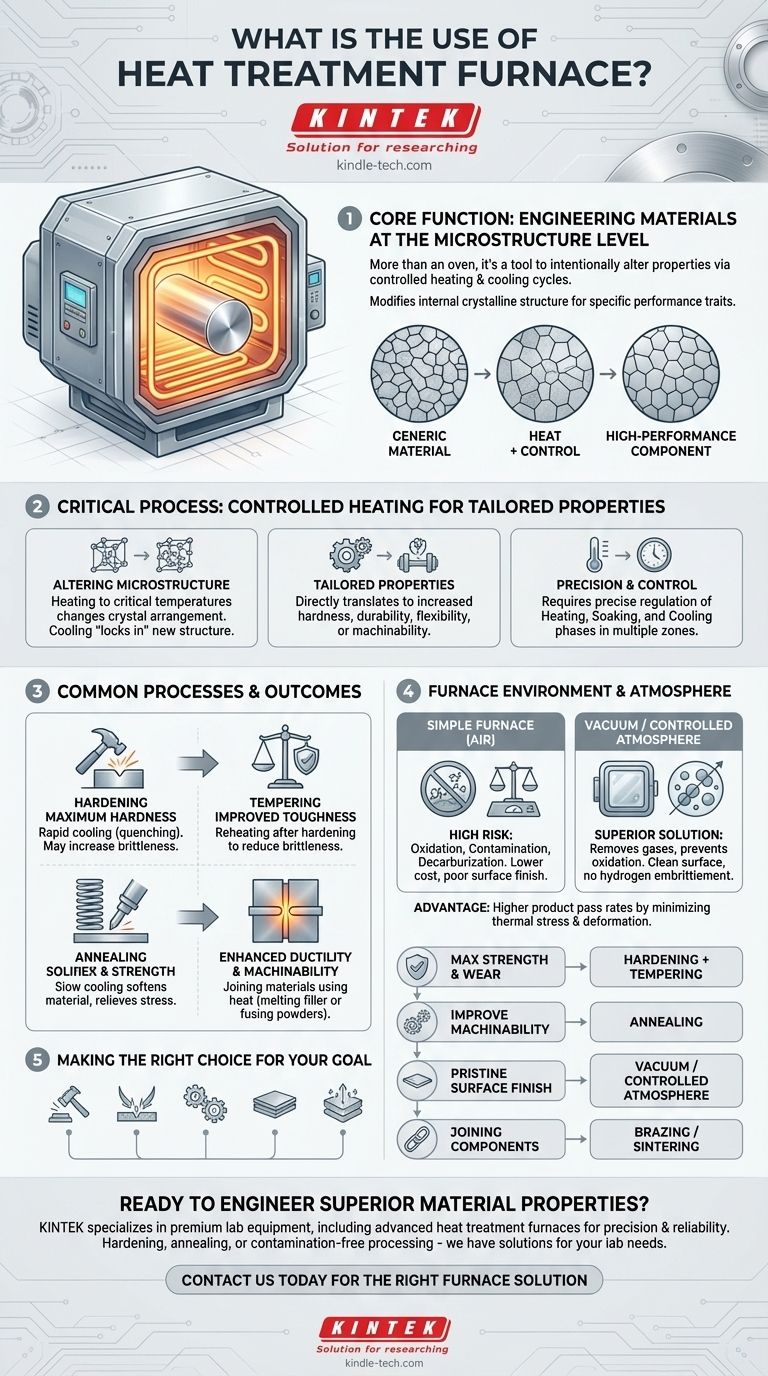

Warum kontrolliertes Erhitzen ein kritischer Ingenieurprozess ist

Der Wert eines Wärmebehandlungsofens liegt in seiner Fähigkeit, hochspezifische thermische Prozesse auszuführen. Die Ergebnisse werden durch die Temperatur, die Dauer des Erhitzens, die Abkühlgeschwindigkeit und die Atmosphäre im Ofen bestimmt.

Veränderung der Mikrostruktur des Materials

Die meisten Industriemetalle haben eine kristalline Struktur. Beim Erhitzen auf kritische Temperaturen ändert sich die Anordnung dieser Kristalle. Eine anschließende kontrollierte Abkühlung "fixiert" eine neue, wünschenswertere Struktur.

Das Ziel: Maßgeschneiderte Materialeigenschaften

Diese Änderung der Mikrostruktur führt direkt zu einer Änderung der Masseneigenschaften des Materials. Eine Komponente kann deutlich stärker, verschleißfester, flexibler oder leichter zu bearbeiten gemacht werden.

Die Bedeutung von Präzision und Kontrolle

Ein Wärmebehandlungsprozess besteht aus verschiedenen Phasen: einer Aufheizphase, einer Halte- oder "Einweich"-Phase bei einer bestimmten Temperatur und einer Abkühlphase. Jede Phase muss präzise reguliert werden, um das beabsichtigte Ergebnis zu erzielen und eine Beschädigung des Materials zu vermeiden. Moderne Öfen verwenden mehrere Heizzonen, um eine gleichmäßige Temperatur zu gewährleisten.

Gängige Wärmebehandlungsprozesse und ihre Ergebnisse

Unterschiedliche thermische Zyklen erzielen unterschiedliche Ergebnisse. Ein vielseitiger Ofen kann eine breite Palette von Standardprozessen durchführen, um vielfältige technische Anforderungen zu erfüllen.

Härten

Dieser Prozess beinhaltet das Erhitzen eines Metalls auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken). Das Ergebnis ist eine signifikante Erhöhung der Härte und Festigkeit des Materials, obwohl es auch spröder werden kann.

Anlassen

Anlassen ist ein sekundärer Prozess, der typischerweise nach dem Härten durchgeführt wird. Das Material wird auf eine niedrigere Temperatur wiedererhitzt, um die Sprödigkeit zu reduzieren und seine Zähigkeit zu erhöhen, wodurch ein besseres Gleichgewicht zwischen Härte und Haltbarkeit geschaffen wird.

Glühen

Glühen beinhaltet das Erhitzen eines Materials und anschließendes sehr langsames Abkühlen. Dieser Prozess macht das Material weicher, baut innere Spannungen ab und verfeinert seine Kornstruktur, wodurch es duktiler und leichter zu bearbeiten wird.

Löten und Sintern

Wärmebehandlungsöfen werden auch zum Fügen von Materialien verwendet. Beim Löten wird ein Füllmetall geschmolzen, um zwei Komponenten zu verbinden, ohne die Basisteile zu schmelzen. Sintern verwendet Wärme, um pulverförmige Materialien zu einer festen Masse zu verschmelzen.

Verständnis der Kompromisse und der Ofenumgebung

Die Atmosphäre im Ofen ist ebenso entscheidend wie die Temperatur. Die Wahl des Ofentyps hängt oft davon ab, die Kosten mit dem Bedarf an Umweltkontrolle abzuwägen.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in der Luft, bilden eine Oxidschicht (Zunder) und können Kohlenstoff von ihrer Oberfläche verlieren (Entkohlung). Ein gut abgedichteter Ofen mit kontrollierter Atmosphäre verhindert dies.

Der Vorteil von Vakuumöfen

Vakuumöfen sind eine überlegene Lösung, die praktisch alle atmosphärischen Gase entfernt. Dies eliminiert das Risiko von Oxidation und Kontamination, was zu einer sauberen, glänzenden Oberfläche führt und Probleme wie Wasserstoffversprödung verhindert.

Kosten vs. Leistung

Ein einfacher, der Luft ausgesetzter Ofen ist kostengünstiger, bietet aber eine schlechte Kontrolle über die Oberflächenqualität. Ein Ofen mit kontrollierter Atmosphäre oder Vakuumofen liefert deutlich bessere Ergebnisse – verbessert die mechanischen Eigenschaften und die Lebensdauer des Teils – stellt aber eine größere Kapitalinvestition dar.

Das Risiko der Verformung

Unsachgemäßes oder ungleichmäßiges Erhitzen und Abkühlen kann innere Spannungen erzeugen, die dazu führen, dass sich das Teil verzieht oder verformt. Fortschrittliche Öfen mit schneller, gleichmäßiger Temperaturkontrolle minimieren diese thermische Spannung, was zu höheren Produktdurchlaufraten führt.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Wärmebehandlungsprozess wird ausschließlich basierend auf den gewünschten Endmaterialeigenschaften der Komponente gewählt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Verschleißfestigkeit liegt: Ein Härteprozess, oft gefolgt von Anlassen, ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit oder Umformbarkeit liegt: Ein Glühprozess macht das Material weicher und baut innere Spannungen ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche ohne Verunreinigungen liegt: Ein Vakuum- oder Schutzgasofen ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden separater Komponenten zu einer einzigen Baugruppe liegt: Löten oder Sintern sind die geeigneten thermischen Prozesse.

Letztendlich ist ein Wärmebehandlungsofen das Werkzeug, das ein Material von einer einfachen Ware zu einer für einen bestimmten Zweck entwickelten Komponente erhebt.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Härten | Steigerung von Festigkeit & Verschleißfestigkeit | Maximale Härte |

| Anlassen | Reduzierung der Sprödigkeit | Verbesserte Zähigkeit |

| Glühen | Material erweichen | Verbesserte Duktilität & Bearbeitbarkeit |

| Löten/Sintern | Komponenten verbinden | Feste, verschmolzene Baugruppen |

Bereit, überragende Materialeigenschaften zu entwickeln?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung, einschließlich fortschrittlicher Wärmebehandlungsöfen, die für Präzision und Zuverlässigkeit konzipiert sind. Ob Ihr Ziel Härten, Glühen oder kontaminationsfreie Verarbeitung in einer Vakuumatmosphäre ist, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie der richtige Ofen Ihre Materialien transformieren und Ihre Ergebnisse verbessern kann.

Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1800℃ Muffelofen für Labor

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre