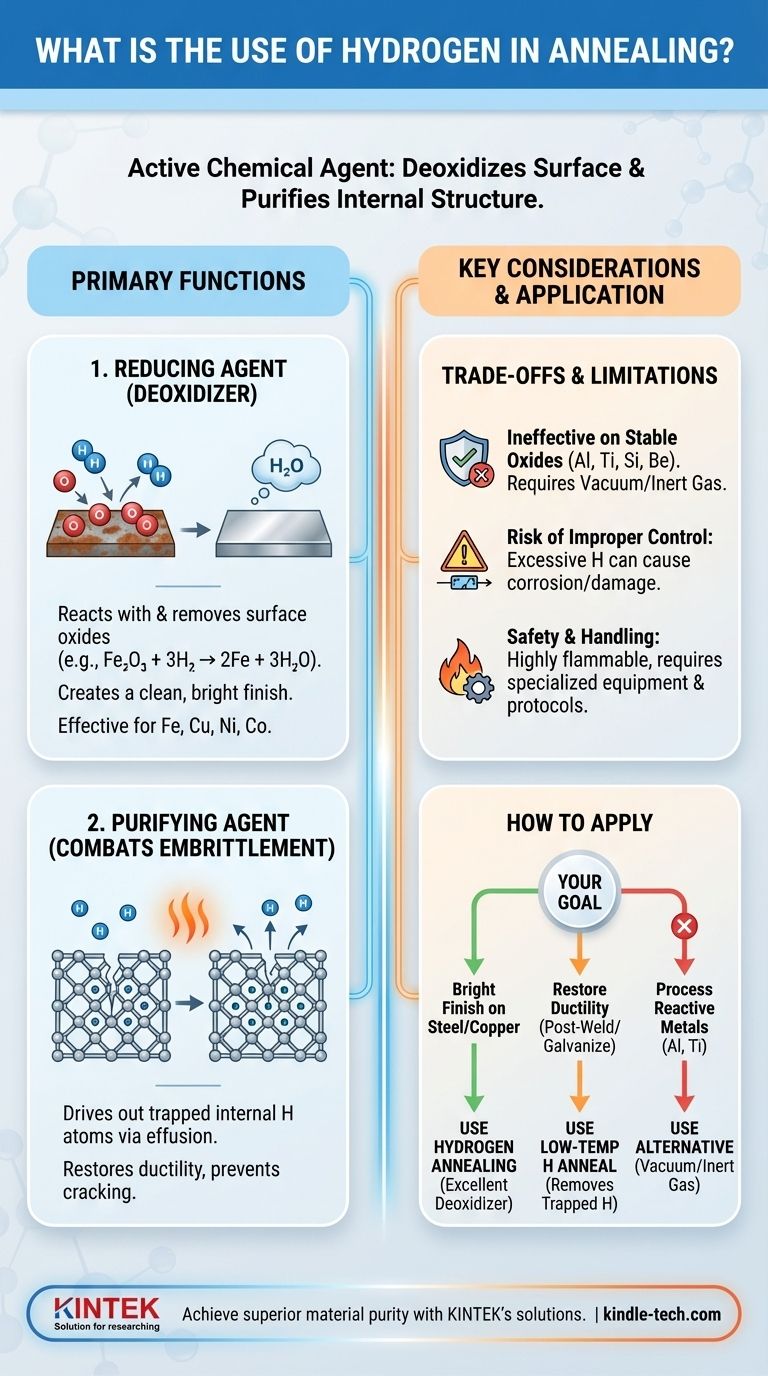

Kurz gesagt, Wasserstoff wird beim Glühen als aktives chemisches Mittel eingesetzt. Er erfüllt zwei Hauptfunktionen: die Entfernung von Oberflächenoxiden für eine saubere, glänzende Oberfläche und das Austreiben eingeschlossener interner Wasserstoffatome, die Materialversprödung verursachen können.

Der Hauptzweck der Verwendung von Wasserstoff beim Glühen besteht darin, den Prozess von einer einfachen Erwärmung in eine gezielte chemische Raffination umzuwandeln. Er reinigt das Material aktiv, indem er seine Oberfläche deoxidiert und interne Verunreinigungen entfernt, wodurch kritische Ausfälle wie Versprödung verhindert werden.

Die Hauptfunktionen von Wasserstoff beim Glühen

Glühen ist ein Wärmebehandlungsverfahren, das darauf abzielt, innere Spannungen abzubauen und die Duktilität eines Materials zu verbessern. Die Einbringung von Wasserstoff in die Ofenatmosphäre fügt diesem physikalischen Prozess eine starke chemische Komponente hinzu.

Als Reduktionsmittel (Deoxidationsmittel)

Viele Metalle, insbesondere Eisen, Kupfer und Nickel, bilden an ihrer Oberfläche Oxide, wenn sie Luft ausgesetzt werden. Diese Oxidschichten können die Qualität und das Aussehen des Endprodukts beeinträchtigen.

Wasserstoff wirkt als Reduktionsmittel, was bedeutet, dass er chemisch mit diesen Oxiden reagiert und sie entfernt. Bei den hohen Temperaturen des Glühofens bindet Wasserstoff an die Sauerstoffatome im Metalloxid und bildet Wasserdampf (H₂O), der dann abgeführt wird. Dies hinterlässt eine reine, saubere und glänzende Metalloberfläche.

Als Reinigungsmittel zur Bekämpfung der Versprödung

Bestimmte Herstellungsprozesse wie Schweißen, Galvanisieren oder Verzinken können atomaren Wasserstoff in die innere Struktur des Metalls einbringen. Diese eingeschlossenen Atome können einen schwerwiegenden Zustand verursachen, der als Wasserstoffversprödung bekannt ist.

Wasserstoffversprödung reduziert die Duktilität des Metalls erheblich, macht es spröde und anfällig für Risse unter Belastung. Das Glühen in einer wasserstoffreichen Atmosphäre hilft, dies umzukehren. Der Prozess, bekannt als Effusion, nutzt Wärme, um den eingeschlossenen Wasserstoffatomen die Energie zu geben, aus dem Material herauszudiffundieren und so seine Integrität wiederherzustellen.

Die chemischen Mechanismen bei der Arbeit

Um zu verstehen, wie Wasserstoff diese Aufgaben erfüllt, muss man die Reaktionen betrachten, die durch die thermische Energie des Glühprozesses angetrieben werden.

Die Deoxidationsreaktion

Die grundlegende Reaktion zur Entfernung eines Oxids, wie z.B. Eisenoxid (Rost), ist unkompliziert. Das Wasserstoffgas (H₂) reagiert mit dem Metalloxid, um das reine Metall und Wasser zu produzieren.

Für Eisenoxid lautet die Reaktion: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. Dieser Prozess ist hochwirksam für die Oxide von Eisen, Kupfer, Nickel und Kobalt.

Austreiben von eingeschlossenem Wasserstoff

Die Entfernung von internem Wasserstoff basiert auf dem Prinzip der Diffusion. Durch Erhitzen des Materials in einer Wasserstoffatmosphäre erhalten die eingeschlossenen Wasserstoffatome genügend thermische Energie, um sich durch das Kristallgitter des Metalls zu bewegen.

Sie wandern an die Oberfläche, wo sie entweichen können, wodurch das Material effektiv von der Verunreinigung befreit wird, die Versprödung verursacht. Dies wird am häufigsten bei Temperaturen zwischen 200 °C und 300 °C durchgeführt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Wasserstoffglühen keine Universallösung. Seine Wirksamkeit hängt vom Material und der präzisen Steuerung des Prozesses ab.

Inwirksamkeit bei stabilen Oxiden

Wasserstoff ist nicht stark genug, um die hochstabilen Oxide bestimmter Metalle zu reduzieren. Materialien wie Aluminium, Titan, Silizium und Beryllium haben Oxide, die unter typischen Glühbedingungen nicht mit Wasserstoff reagieren.

Für diese Materialien sind alternative Methoden wie das Glühen im Vakuum oder in einer inerten Gasatmosphäre (wie Argon) erforderlich.

Das Risiko einer unsachgemäßen Kontrolle

Die Konzentration und Durchflussrate von Wasserstoff sind kritische Variablen. Wie bei der fortgeschrittenen Materialsynthese wie der Graphenproduktion wird Wasserstoff verwendet, um unerwünschten amorphen Kohlenstoff zu entfernen.

Ein Überschuss an Wasserstoff kann jedoch das gewünschte Material selbst korrodieren und beschädigen. Dieses Prinzip gilt auch für das Metallglühen; der Prozess muss sorgfältig optimiert werden, um zu reinigen, ohne Schaden zu verursachen.

Sicherheit und Handhabung

Als hochentzündliches Gas erfordert Wasserstoff spezielle Ausrüstung und strenge Sicherheitsprotokolle. Diese betriebliche Komplexität und Kosten sind eine wichtige Überlegung bei der Wahl einer Glühatmosphäre.

So wenden Sie dies auf Ihr Ziel an

Die Entscheidung, Wasserstoffglühen zu verwenden, hängt vollständig vom Material, mit dem Sie arbeiten, und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf einer hellen, oxidfreien Oberfläche von Stahl- oder Kupferteilen liegt: Wasserstoffglühen ist eine ausgezeichnete Wahl aufgrund seiner effektiven deoxidierenden Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität nach dem Schweißen oder Verzinken liegt: Ein Niedertemperatur-Wasserstoffglühen ist das spezifische Mittel zur Entfernung von eingeschlossenem Wasserstoff und zur Verhinderung von Versprödung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Aluminium, Titan oder anderen reaktiven Metallen liegt: Sie müssen eine Alternative wie Vakuum- oder Inertgasglühen verwenden, da Wasserstoff deren stabile Oxide nicht reduziert.

Letztendlich hebt die korrekte Verwendung von Wasserstoff das Glühen von einer einfachen Wärmebehandlung zu einem präzisen chemischen Reinigungsprozess.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Hauptvorteil |

|---|---|---|

| Reduktionsmittel | Reagiert mit Oberflächenoxiden (z.B. Fe₂O₃) unter Bildung von Wasserdampf. | Erzeugt eine helle, oxidfreie Oberfläche. |

| Reinigungsmittel | Wärme treibt eingeschlossene interne Wasserstoffatome aus dem Metall (Effusion). | Verhindert Wasserstoffversprödung, stellt die Duktilität wieder her. |

Erzielen Sie überragende Materialreinheit und Leistung mit den Wasserstoffglühlösungen von KINTEK.

Unsere spezialisierten Laborgeräte sind für die präzise Steuerung der Wasserstoffatmosphäre konzipiert und gewährleisten eine effektive Deoxidation und Wasserstoffentfernung für Metalle wie Stahl, Kupfer und Nickel. Dies verhindert Versprödung und liefert die saubere, glänzende Oberfläche, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Glühsysteme die Fähigkeiten Ihres Labors und die Materialqualität verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist dissoziiertes Ammoniak? Eine kostengünstige Wasserstoffquelle für die Wärmebehandlung

- Warum werden Luft und Wasserdampf während der Voroxidation zugeführt? Beherrschen Sie die Oberflächenpassivierung für Verkokungsexperimente

- Was sind die Arten von Ofenatmosphären? Meistern Sie Ihren thermischen Prozess mit der richtigen Umgebung

- Was ist ein gesteuertes Atmosphäre-Temperaturbehandlungssystem? Meisterhafte Präzisions-Wärmebehandlung

- Warum müssen UO2-Pellets in einem Ofen mit reduzierender Atmosphäre wärmebehandelt werden? Gewährleistung experimenteller Präzision

- Warum wird ein Atmosphärenofen mit fließendem Argon während der Pyrolyse von SiCf/SiC-Vorformen benötigt? Schlüsselschutz.

- Was ist der Nutzen von Inertgasen bei Reaktionen? Kontrollieren Sie Ihren Prozess und gewährleisten Sie Sicherheit

- Welche Funktion erfüllt ein Hochtemperatur-Atmosphärenofen in der Aktivierungsphase von Platin/mesoporösen Kohlenstoff-Elektrokatalysatoren?