Im Kern ist ein Drehrohrofen ein spezialisierter Industrieofen, der für die kontinuierliche Hochtemperaturverarbeitung von Feststoffen verwendet wird. Seine Hauptfunktion besteht darin, Materialien auf extreme Temperaturen zu erhitzen, während sie ständig gewälzt werden, um sicherzustellen, dass jedes Partikel gleichmäßig behandelt wird. Dies macht ihn unerlässlich für Prozesse wie Hochtemperatur-Sintern, chemische Reaktionen und die Herstellung hochspezialisierter optischer Komponenten.

Das entscheidende Merkmal eines Drehrohrofens ist nicht nur seine Fähigkeit, Wärme zu erzeugen, sondern seine Nutzung der Rotation. Diese konstante Bewegung ist der Schlüssel zur Erzielung einer unübertroffenen Prozessgleichmäßigkeit, die sicherstellt, dass jeder Teil des Materials gleichermaßen Wärme und reaktiven Gasen ausgesetzt ist.

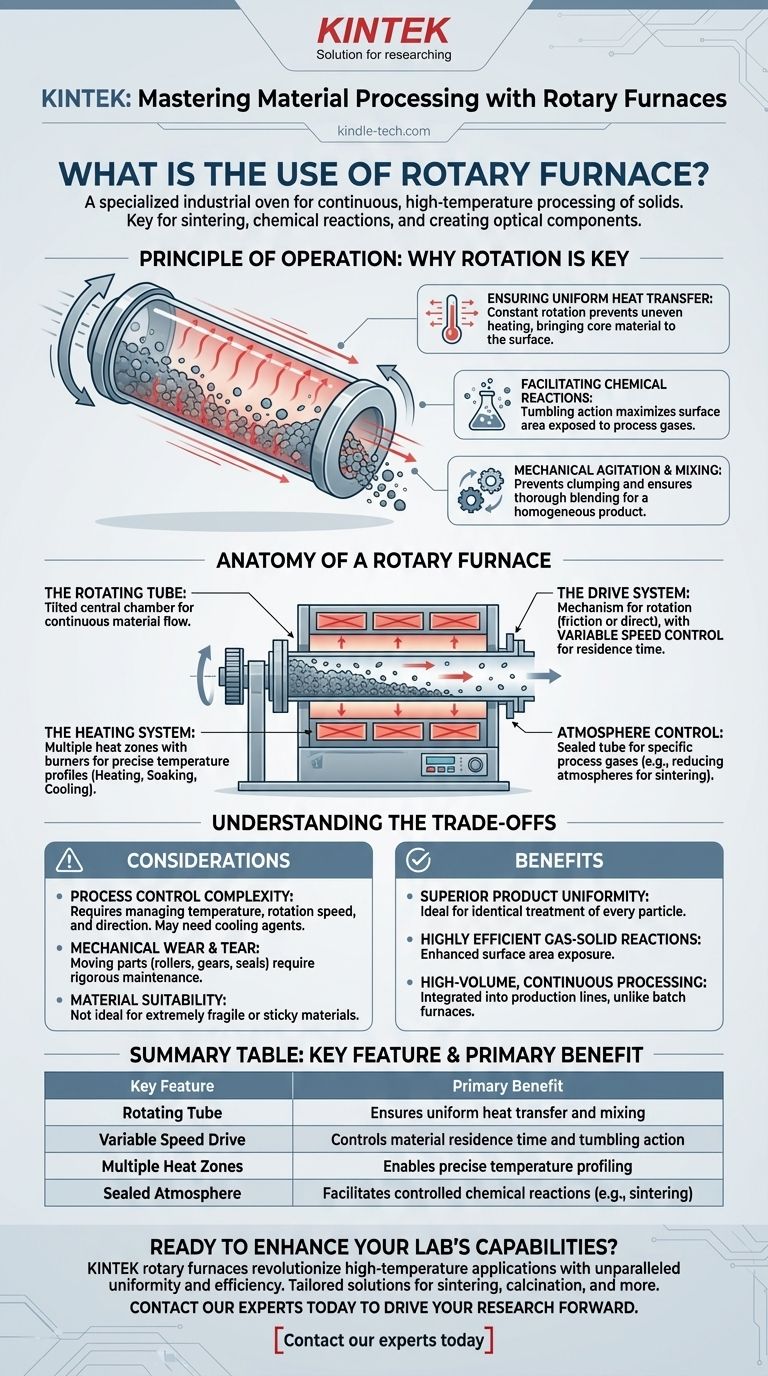

Das Funktionsprinzip: Warum Rotation entscheidend ist

Die Effektivität eines Drehrohrofens ergibt sich direkt aus seinem zylindrischen, rotierenden Design. Im Gegensatz zu einem statischen Ofen, in dem das Material bewegungslos liegt, ist die Taumelbewegung grundlegend für den Prozess.

Sicherstellung eines gleichmäßigen Wärmeübergangs

In einer statischen Umgebung erwärmt sich das Material an der Außenseite eines Haufens viel schneller als das Material in der Mitte. Die konstante Rotation eines Drehrohrofens eliminiert dieses Problem, indem sie kontinuierlich kühleres Material aus dem Kern an die Oberfläche bringt und so eine außergewöhnlich gleichmäßige Wärmeverteilung gewährleistet.

Erleichterung chemischer Reaktionen

Viele industrielle Prozesse erfordern, dass ein festes Material mit einem Gas reagiert. Der Ofen kann evakuiert und mit einer spezifischen Atmosphäre, wie z.B. einem reduzierenden Gas, gefüllt werden. Die Taumelbewegung maximiert die Oberfläche des Materials, die dem Gas ausgesetzt ist, und erhöht die Geschwindigkeit und Vollständigkeit der chemischen Reaktion dramatisch.

Mechanisches Rühren und Mischen

Die Rotation dient als leistungsstarker mechanischer Mischer. Sie verhindert, dass Materialien verklumpen oder ungleichmäßig verschmelzen, und stellt sicher, dass verschiedene Komponenten einer Mischung während des Erhitzungsprozesses gründlich vermischt werden, was zu einem homogenen Endprodukt führt.

Anatomie eines Drehrohrofens

Ein Drehrohrofen ist ein System miteinander verbundener Teile, von denen jedes eine entscheidende Rolle bei der Steuerung des thermischen Prozesses spielt.

Das Drehrohr

Dies ist die zentrale Kammer, in der das Material verarbeitet wird. Es ist leicht schräg geneigt, damit sich das Material in einem kontinuierlichen Fluss allmählich vom Eingangsende zum Ausgangsende bewegen kann.

Das Antriebssystem

Die Rotation wird von einem robusten Antriebsmechanismus gesteuert. Dies kann ein Reibungsantrieb sein, bei dem Räder das Rohr drehen, oder ein direkterer Zahnstangen- und Ritzelantrieb oder Kettenantrieb für schwerere Lasten. Ein Antrieb mit variabler Geschwindigkeit ist entscheidend für die Einstellung der Rotationsgeschwindigkeit, die sich direkt darauf auswirkt, wie lange das Material im Ofen verbleibt und wie es taumelt.

Das Heizsystem

Die Wärme wird typischerweise durch Brenner oder Düsen zugeführt, die Brennstoff direkt in das Rohr schießen oder das Rohr extern beheizen können. Diese Systeme sind oft in mehrere Heizzonen entlang der Länge des Ofens unterteilt, was die Programmierung eines präzisen Temperaturprofils ermöglicht – Erhitzen, Halten und Abkühlen des Materials während es sich bewegt.

Atmosphärenkontrolle

Für fortgeschrittene Anwendungen wie das Sintern ist die Fähigkeit, die interne Atmosphäre zu kontrollieren, von entscheidender Bedeutung. Das Ofenrohr kann abgedichtet, von Luft evakuiert und dann mit einem spezifischen Prozessgas gefüllt werden, wodurch die ideale chemische Umgebung für die Reaktion geschaffen wird.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt das Design des Drehrohrofens spezifische Überlegungen mit sich, die für jede technische Bewertung wichtig sind.

Komplexität der Prozesssteuerung

Die Temperatur ist nicht die einzige Variable. Bediener müssen auch die Rotationsgeschwindigkeit und -richtung steuern, um den Prozess zu kontrollieren. In einigen Anwendungen können Kühlmittel wie kalte Asche oder andere inerte Materialien hinzugefügt werden, um die Temperatur bei Überschreitung schnell zu senken, was eine weitere Steuerungsebene hinzufügt.

Mechanischer Verschleiß

Da der Ofen viele bewegliche Teile – einschließlich Rollen, Antriebsräder und Dichtungen – aufweist, unterliegt er einem stärkeren mechanischen Verschleiß als ein statischer Ofen. Dies erfordert einen strengen Wartungsplan, um Zuverlässigkeit zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden.

Materialeignung

Die Taumelbewegung ist nicht für alle Materialien geeignet. Extrem zerbrechliche Komponenten können durch die konstante Bewegung beschädigt werden, während sehr klebrige oder viskose Materialien möglicherweise nicht richtig durch das Rohr fließen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Drehrohrofens ist eine Entscheidung, die von den spezifischen Anforderungen Ihres thermischen Prozesses bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der Produktgleichmäßigkeit liegt: Ein Drehrohrofen ist die überlegene Wahl, um sicherzustellen, dass jedes Partikel die gleiche thermische und chemische Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf Gas-Feststoff-Reaktionen liegt: Die verbesserte Oberflächenexposition durch das Taumeln macht einen Drehrohrofen hoch effizient für Prozesse wie Erzreduktion oder Kalzinierung.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochvolumenverarbeitung liegt: Das inhärente Design eines Drehrohrofens ist ideal für die Integration in eine kontinuierliche Produktionslinie, im Gegensatz zu chargenbasierten statischen Öfen.

Durch das Verständnis dieser Kernprinzipien können Sie feststellen, ob die einzigartigen Fähigkeiten eines Drehrohrofens mit Ihren anspruchsvollen Materialverarbeitungszielen übereinstimmen.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptvorteil |

|---|---|

| Drehrohr | Gewährleistet gleichmäßigen Wärmeübergang und Mischung |

| Antrieb mit variabler Geschwindigkeit | Steuert die Verweilzeit des Materials und die Taumelbewegung |

| Mehrere Heizzonen | Ermöglicht präzise Temperaturprofilierung |

| Abgedichtete Atmosphäre | Erleichtert kontrollierte chemische Reaktionen (z.B. Sintern) |

Bereit, die Materialverarbeitungsfähigkeiten Ihres Labors zu verbessern?

Ein Drehrohrofen von KINTEK kann Ihre Hochtemperaturanwendungen revolutionieren und eine unübertroffene Gleichmäßigkeit und Effizienz beim Sintern, Kalzinieren und bei chemischen Reaktionen gewährleisten. Unsere Expertise im Bereich Laborgeräte bedeutet, dass wir Lösungen anbieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind und Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen in Ihren Arbeitsablauf integriert werden kann und Ihre Forschung und Produktion vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess des Pyrolyse-Abfallmanagements? Verwandeln Sie Abfall in wertvolle Ressourcen

- Was ist die Funktion eines Pyrolyse-Reaktors? Verwandeln Sie Abfall mit thermischem Cracken in wertvolle Ressourcen

- Was ist der Pyrolyseprozess zur Behandlung von Lebensmittelabfällen? Umwandlung von Abfall in Bio-Öl, Biokohle & Synthesegas

- Wie ist die Vergasung vorteilhafter als die Pyrolyse? Maximierung der Energieerzeugung gegenüber Produktflexibilität

- Was sind die Brenngase aus der Pyrolyse? Das Schlüssel-Nebenprodukt für Energie-Autarkie verstehen

- Welchen Temperaturbereich hat die Pyrolyse von Holz? Temperaturkontrolle zur Gewinnung von Biokohle, Bioöl oder Synthesegas

- Welche Verwendungszwecke haben Kunststoffpyrolyseprodukte? Kunststoffabfälle in Kraftstoff und Rohstoffe umwandeln

- Warum ist Pyrolyse besser als Vergasung? Für vielseitige, lagerfähige Bio-Produkte