Einfach ausgedrückt ist die Vakuumverdampfung eine Methode, um eine sehr dünne Schicht eines Materials auf ein anderes aufzutragen. In einer Hochvakuumkammer wird das Beschichtungsmaterial erhitzt, bis es zu einem Dampf wird, der dann zum Zielobjekt wandert und dort kondensiert, wodurch ein fester, gleichmäßiger Film entsteht.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass die Vakuumverdampfung eine der grundlegendsten Arten der physikalischen Gasphasenabscheidung (PVD) ist. Sie erreicht die Beschichtung durch einen einfachen physikalischen Prozess: die Umwandlung eines Materials von einem Feststoff in einen Dampf und zurück in einen Feststoff, alles innerhalb eines Vakuums.

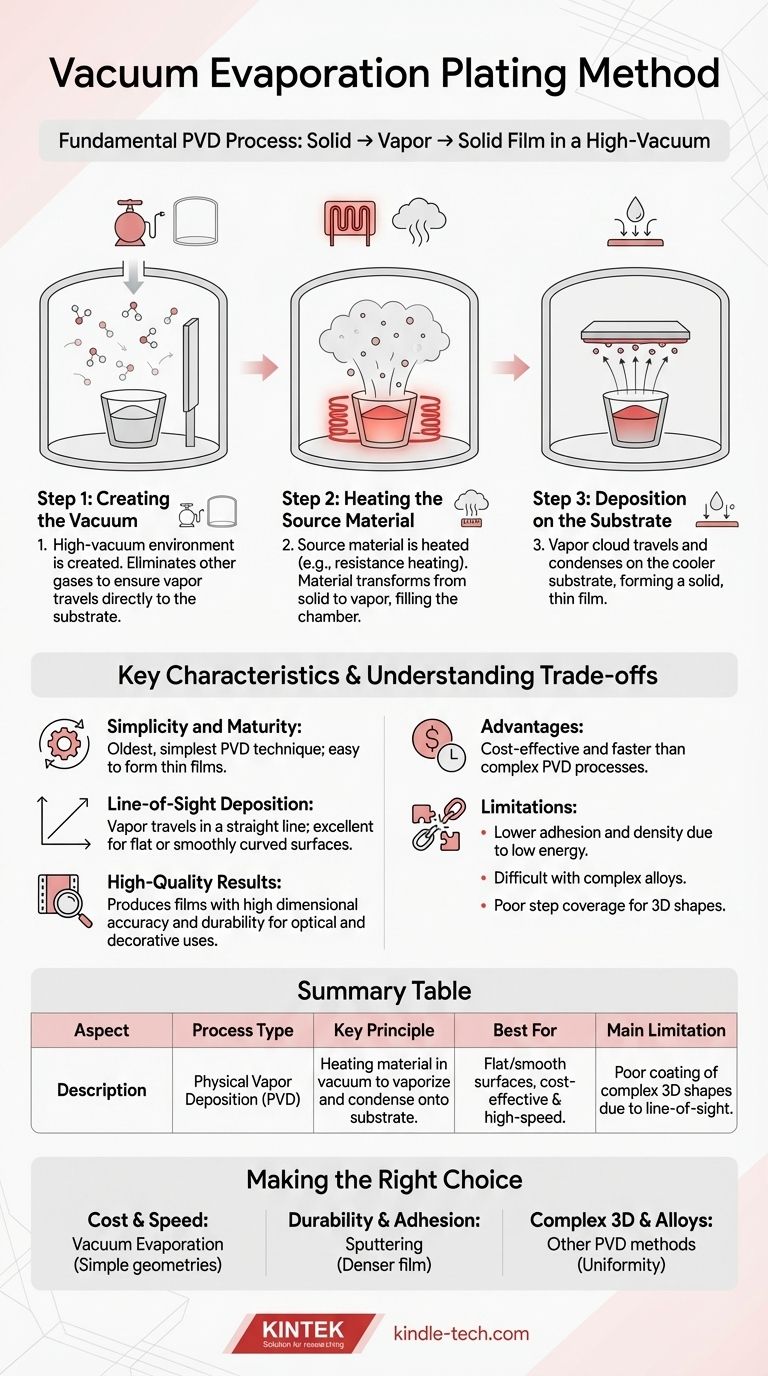

Der grundlegende Prozess: Vom Feststoff zum Film

Um zu verstehen, wie die Vakuumverdampfung funktioniert, ist es am besten, sie in ihre drei kritischen Phasen zu unterteilen. Der gesamte Prozess beruht auf der Kontrolle des physikalischen Zustands des Beschichtungsmaterials.

Erzeugung des Vakuums

Der erste Schritt besteht darin, das Ausgangsmaterial und das zu beschichtende Objekt (das Substrat) in eine Kammer zu legen und fast die gesamte Luft zu entfernen.

Diese Hochvakuumumgebung ist entscheidend, da sie andere Gasatome eliminiert. Dadurch wird sichergestellt, dass das verdampfte Beschichtungsmaterial direkt zum Substrat gelangen kann, ohne unterwegs mit etwas zu kollidieren.

Erhitzen des Ausgangsmaterials

Sobald das Vakuum hergestellt ist, wird das Ausgangsmaterial erhitzt. Dies geschieht oft mittels Widerstandsheizung, bei der ein großer elektrischer Strom durch das Material geleitet wird, wodurch es sich schnell erwärmt.

Wenn das Material seinen Verdampfungspunkt erreicht, verwandelt es sich von einem Feststoff oder einer Flüssigkeit in ein Gas oder Dampf, das die Kammer füllt.

Abscheidung auf dem Substrat

Diese Dampfwolke wandert durch das Vakuum und kommt mit der kühleren Oberfläche des Substrats in Kontakt.

Ähnlich wie Dampf aus einer heißen Dusche auf einem kalten Spiegel kondensiert, kondensiert das verdampfte Material beim Auftreffen auf das Substrat sofort wieder in einen festen Zustand und bildet einen dünnen, gleichmäßigen Film.

Hauptmerkmale der Methode

Die Vakuumverdampfung ist ein etabliertes Verfahren mit ausgeprägten Eigenschaften, die ihre Anwendungsfälle definieren.

Einfachheit und Reife

Als eine der ältesten und einfachsten PVD-Techniken sind die Ausrüstung und der Prozess unkompliziert und gut verstanden. Sie wird oft als der einfachste Weg angesehen, einen dünnen Film zu bilden.

Line-of-Sight-Abscheidung

Die verdampften Atome bewegen sich relativ geradlinig von der Quelle zum Substrat. Dies bedeutet, dass der Prozess hervorragend für die Beschichtung von flachen oder glatt gekrümmten Oberflächen geeignet ist, die direkt der Quelle zugewandt sind.

Hochwertige Ergebnisse

Bei richtiger Kontrolle kann diese Methode Filme mit hoher Maßhaltigkeit und Haltbarkeit für eine Vielzahl von Anwendungen erzeugen, von optischen Linsen bis hin zu dekorativen Oberflächen.

Die Kompromisse verstehen

Kein einzelner Prozess ist perfekt für jede Anwendung. Die Einfachheit der Vakuumverdampfung bringt spezifische Einschränkungen mit sich, die Sie berücksichtigen müssen.

Vorteil: Kosten und Geschwindigkeit

Die relative Einfachheit der Ausrüstung macht die Vakuumverdampfung oft zu einer kostengünstigeren und schnelleren Abscheidungsmethode im Vergleich zu komplexeren PVD-Prozessen wie dem Sputtern.

Einschränkung: Haftung und Dichte

Da die Dampfatome mit relativ geringer Energie am Substrat ankommen, können die resultierenden Filme eine geringere Dichte und eine schwächere Haftung aufweisen als Filme, die durch energiereichere Methoden hergestellt werden.

Einschränkung: Materialbeschränkungen

Der Prozess ist am besten für Materialien geeignet, die bei einer angemessenen Temperatur sauber verdampfen. Der Versuch, komplexe Legierungen zu verdampfen, kann schwierig sein, da verschiedene Elemente innerhalb der Legierung mit unterschiedlichen Raten verdampfen können, wodurch sich die Zusammensetzung des endgültigen Films ändert.

Einschränkung: Stufenbedeckung

Aufgrund ihrer Line-of-Sight-Natur ist die Vakuumverdampfung nicht effektiv bei der Beschichtung komplexer, dreidimensionaler Formen mit scharfen Kanten, Löchern oder Hinterschneidungen. Bereiche, die nicht im direkten Weg des Dampfes liegen, erhalten wenig bis keine Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Beschichtungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Beschichtung für einfache Geometrien liegt: Die Vakuumverdampfung ist eine ausgezeichnete und hocheffiziente Wahl, insbesondere für dekorative oder optische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmhaltbarkeit und Haftung liegt: Sie sollten energiereichere Abscheidungsmethoden wie das Sputtern untersuchen, die einen dichteren und stärker gebundenen Film erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile oder spezifischer Legierungen liegt: Die Einschränkungen der Vakuumverdampfung machen andere Prozesse zu einer geeigneteren Wahl, um eine gleichmäßige und zusammensetzungsgerechte Beschichtung zu erzielen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die richtige Beschichtungstechnologie für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselprinzip | Erhitzen eines Materials im Vakuum, um es zu verdampfen, und anschließendes Kondensieren auf einem Substrat. |

| Am besten geeignet für | Flache/glatte Oberflächen, kostengünstige und schnelle Abscheidung. |

| Haupteinschränkung | Schlechte Beschichtung komplexer 3D-Formen aufgrund der Line-of-Sight-Abscheidung. |

Benötigen Sie eine zuverlässige Dünnschichtbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Vakuumverdampfungssystemen. Egal, ob Sie an optischen Beschichtungen, dekorativen Oberflächen oder F&E-Projekten arbeiten, unsere Experten können Ihnen helfen, die richtige PVD-Technologie auszuwählen, um hochwertige, langlebige Ergebnisse effizient zu erzielen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Beschichtungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung