Die Gasphasenabscheidung zur Nanopartikelsynthese ist eine leistungsstarke „Bottom-up“-Fertigungstechnik, bei der Materialien in gasförmigem Zustand präzise in feste Nanopartikel umgewandelt werden. Dieser Prozess ermöglicht den Aufbau von Materialien Atom für Atom oder Molekül für Molekül, was zu außergewöhnlich hoher Reinheit und kontrollierten Strukturen führt. Es handelt sich nicht um eine einzelne Methode, sondern um eine Familie von Techniken, die am häufigsten entweder als chemische Gasphasenabscheidung (CVD) oder physikalische Gasphasenabscheidung (PVD) kategorisiert werden.

Das Kernprinzip der Gasphasenabscheidung ist ihre unübertroffene Kontrolle. Durch die Manipulation von gasförmigen Precursoren in einer kontrollierten Umgebung können Sie die endgültige Größe, Form, Zusammensetzung und Kristallstruktur der Nanopartikel mit einer Präzision bestimmen, die nur wenige andere Methoden erreichen können.

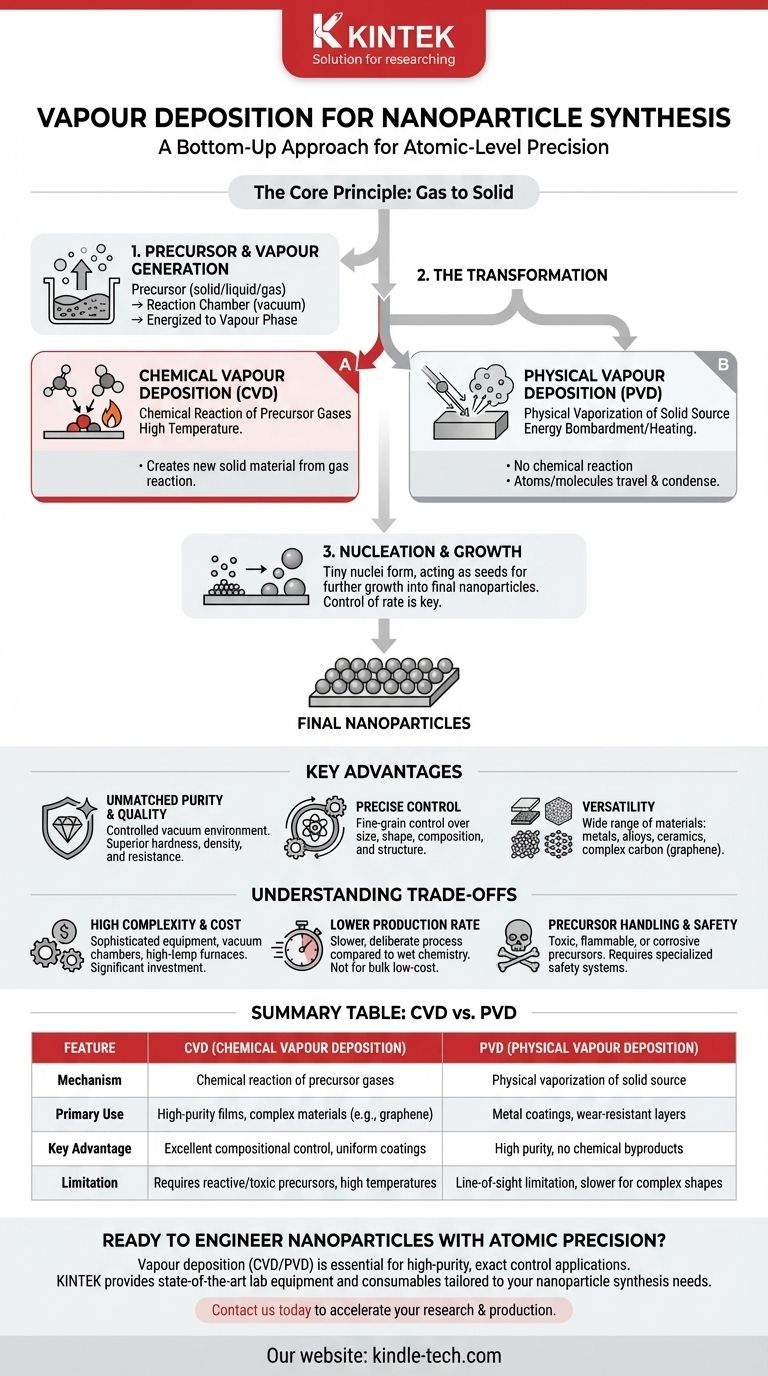

Das Kernprinzip: Aufbau von Gas zu Feststoff

Die Gasphasenabscheidung funktioniert, indem ein Ausgangsmaterial genommen, in ein Gas (Dampf) umgewandelt und dann eine Änderung herbeigeführt wird, die dazu führt, dass es wieder zu einem Feststoff kondensiert, jedoch in Form diskreter Nanopartikel.

Vom Precursor zum Dampf

Der Prozess beginnt mit einem Precursormaterial, das ein Feststoff, eine Flüssigkeit oder ein Gas sein kann, das die Atome enthält, die Sie in Ihrem endgültigen Nanopartikel haben möchten. Dieser Precursor wird in eine Reaktionskammer eingebracht, typischerweise unter Vakuum, und energetisiert, um eine Dampfphase zu erzeugen.

Die Transformation: Chemisch vs. Physikalisch

Dies ist der entscheidende Schritt, bei dem die gasförmigen Atome oder Moleküle so umgewandelt werden, dass sie zu einem Feststoff werden können. Es gibt zwei primäre Wege:

- Chemische Gasphasenabscheidung (CVD): Bei der CVD durchlaufen die Precursorgase eine chemische Reaktion (oft durch hohe Temperatur ausgelöst) in der Nähe eines Substrats. Die Reaktion erzeugt neues, festes Material, das dann Nanopartikel bildet. Wie die Referenzen zeigen, stammen alle Materialien für den Film aus dieser externen Gasquelle.

- Physikalische Gasphasenabscheidung (PVD): Bei der PVD findet keine chemische Reaktion statt. Ein festes Ausgangsmaterial wird physikalisch mit Energie bombardiert (z. B. mit einem Ionenstrahl beim „Sputtern“ oder durch Erhitzen beim „Verdampfen“), um Atome in einen Dampf freizusetzen. Dieser Dampf wandert dann und kondensiert, um Nanopartikel zu bilden.

Keimbildung und Wachstum

Sobald sich das feste Material aus dem Dampf zu bilden beginnt, erscheint es nicht auf einmal. Zuerst bilden sich winzige Atomcluster, sogenannte Keime. Diese Keime dienen dann als Samen für weiteres Wachstum und entwickeln sich schließlich zu den endgültigen Nanopartikeln. Die Kontrolle des Verhältnisses von Keimbildungsrate zu Wachstumsrate ist der Schlüssel zur Kontrolle der Partikelgröße.

Hauptvorteile der Gasphasenabscheidung

Der granulare, Atom-für-Atom-Charakter dieser Methode bietet mehrere deutliche Vorteile, die sie für Hochleistungsanwendungen unerlässlich machen.

Unübertroffene Reinheit und Qualität

Da der Prozess in einer kontrollierten Vakuumumgebung unter Verwendung gereinigter Precursorgase abläuft, weisen die resultierenden Nanopartikel eine extrem hohe Reinheit auf. Dies führt zu Materialien mit überlegener Härte, ausgezeichneter Dichte und größerer Widerstandsfähigkeit gegen Beschädigungen im Vergleich zu denen, die mit anderen Methoden hergestellt wurden.

Präzise Kontrolle über Nanopartikel-Eigenschaften

Durch sorgfältiges Anpassen von Parametern wie Temperatur, Druck und Gaszusammensetzung erhalten Sie eine feinkörnige Kontrolle über das Endprodukt. Dies ermöglicht es Ihnen, die chemische Zusammensetzung, Morphologie (Form), Kristallstruktur und Korngröße der Nanopartikel mit hoher Präzision zu bestimmen.

Vielseitigkeit bei Materialien und Substraten

Die Gasphasenabscheidung ist nicht auf eine Art von Material beschränkt. Sie kann zur Herstellung einer Vielzahl von Nanopartikeln verwendet werden, darunter reine Metalle, Legierungen, Keramiken (wie Oxide und Nitride) und komplexe Kohlenstoffstrukturen wie Graphen. Darüber hinaus weist sie hervorragende „Wrap-around“-Eigenschaften für die gleichmäßige Beschichtung komplexer 3D-Oberflächen auf.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Gasphasenabscheidung keine Universallösung. Ihre Präzision geht mit erheblichen praktischen Überlegungen einher.

Hohe Gerätekomplexität und Kosten

Diese Methoden erfordern anspruchsvolle und teure Geräte. Eine typische Einrichtung umfasst Vakuumkammern, Hochtemperaturöfen, präzise Massendurchflussregler für Gase und umfangreiche Sicherheitssysteme, was eine erhebliche Kapitalinvestition darstellt.

Niedrigere Produktionsrate

Im Vergleich zu „Nasschemie“-Methoden (wie Sol-Gel oder Fällung), die große Mengen an Nanopartikeln in einer flüssigen Lösung produzieren können, ist die Gasphasenabscheidung im Allgemeinen ein langsamerer, bewussterer Prozess. Dies macht sie weniger geeignet für Anwendungen, die große Mengen an Material zu geringen Kosten erfordern.

Handhabung und Sicherheit von Precursoren

Viele verwendete Precursoren, insbesondere bei der CVD, sind hochgiftig, brennbar oder korrosiv. Dies erfordert spezielle Lagerungs- und Handhabungsverfahren sowie Abluftreinigungssysteme, um die Sicherheit von Bedienern und Umwelt zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Synthesemethode hängt vollständig vom Endziel und den Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und perfekter Kristallqualität liegt: Die Gasphasenabscheidung, insbesondere CVD, ist die überlegene Wahl für Anwendungen in der Hochleistungselektronik, fortschrittlichen Katalysatoren oder Quantenpunkten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Oberfläche oder der Abscheidung eines reinen Metalls liegt: PVD ist oft die ideale Methode, die häufig zur Herstellung von optischen Filmen, verschleißfesten Werkzeugbeschichtungen und biokompatiblen medizinischen Implantaten verwendet wird.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu geringstmöglichen Kosten liegt: Sie sollten alternative „nasschemische“ Synthesemethoden in Betracht ziehen, da diese im Allgemeinen skalierbarer und wirtschaftlicher für große Mengen sind.

Letztendlich ermöglicht Ihnen die Gasphasenabscheidung, Materialien von Grund auf neu zu entwickeln, wobei die atomare Kontrolle ihr entscheidender Vorteil ist.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Mechanismus | Chemische Reaktion von Precursorgasen | Physikalische Verdampfung fester Ausgangsmaterialien |

| Hauptanwendung | Hochreine Filme, komplexe Materialien (z. B. Graphen) | Metallbeschichtungen, verschleißfeste Schichten |

| Hauptvorteil | Hervorragende Zusammensetzungskontrolle, gleichmäßige Beschichtungen | Hohe Reinheit, keine chemischen Nebenprodukte |

| Einschränkung | Erfordert reaktive/toxische Precursoren, hohe Temperaturen | Sichtlinienbegrenzung, langsamer bei komplexen Formen |

Bereit, Nanopartikel mit atomarer Präzision zu entwickeln?

Gasphasenabscheidungstechniken wie CVD und PVD sind unerlässlich für Anwendungen, die höchste Reinheit und exakte Kontrolle erfordern – von fortschrittlicher Elektronik bis hin zu langlebigen Beschichtungen. Bei KINTEK sind wir darauf spezialisiert, modernste Laborgeräte und Verbrauchsmaterialien bereitzustellen, die auf Ihre Anforderungen an die Nanopartikelsynthese zugeschnitten sind.

Ob Sie Katalysatoren der nächsten Generation, Quantenpunkte oder spezielle Dünnschichten entwickeln, unsere Expertise stellt sicher, dass Sie reproduzierbare, qualitativ hochwertige Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Produktion beschleunigen können. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie uns gemeinsam die Zukunft der Materialien gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung