In der Welt der Hochleistungsmetalle ist das Vakuumlichtbogenschmelzen (VAR) kein primäres Stahlherstellungsverfahren, sondern ein sekundäres Raffinationsverfahren, das darauf ausgelegt ist, außergewöhnlich saubere und homogene Legierungen herzustellen. Es nimmt einen festen, vorgefertigten Stahlstab (genannt Elektrode) und schmilzt ihn tropfenweise unter einem starken Vakuum wieder auf. Dies reinigt das Metall, indem gelöste Gase und andere Verunreinigungen entfernt werden, was zu einem Endprodukt mit weitaus überlegenen mechanischen Eigenschaften führt, die für kritische Anwendungen erforderlich sind.

Der Hauptzweck von VAR ist nicht, Stahl zu machen, sondern ihn zu perfektionieren. Es ist ein Reinigungsschritt, der eine gute Legierung in ein ultra-zuverlässiges Material verwandelt, indem mikroskopisch kleine Fehler entfernt werden, die unter extremer Belastung zu Ausfällen führen.

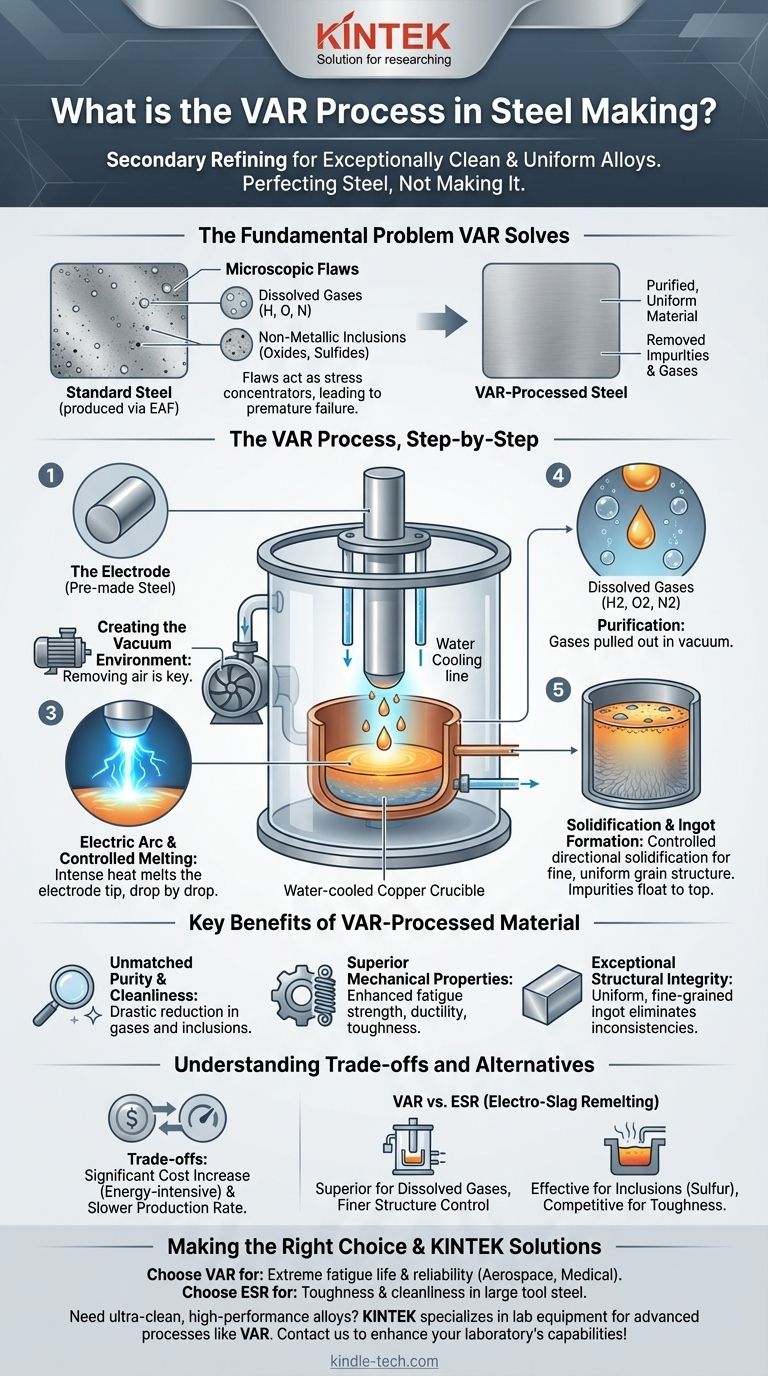

Das grundlegende Problem, das VAR löst

Um die Notwendigkeit von VAR zu verstehen, muss man zunächst die Grenzen der konventionellen Stahlherstellung verstehen.

Mikroskopische Fehler in Standardstahl

Primäre Stahlherstellungsverfahren, wie der Elektrolichtbogenofen (EAF), eignen sich hervorragend für die Herstellung großer Mengen Stahl. Sie hinterlassen jedoch unweigerlich Restverunreinigungen.

Diese Verunreinigungen lassen sich in zwei Kategorien einteilen: gelöste Gase (wie Wasserstoff, Sauerstoff und Stickstoff) und nichtmetallische Einschlüsse (wie winzige Oxide und Sulfide).

Die Rolle von Fehlern beim Materialversagen

Diese mikroskopischen Fehler wirken als Spannungskonzentratoren. Unter zyklischer Belastung (Ermüdung) oder hoher Zugspannung können sich an diesen Stellen Risse bilden, was zu einem vorzeitigen und oft katastrophalen Ausfall einer Komponente führt. Für allgemeine Konstruktionen ist dieses Risiko akzeptabel. Für eine Strahltriebwerksturbine ist es das nicht.

Der VAR-Prozess, Schritt für Schritt

VAR entfernt diese Fehler systematisch durch einen hochkontrollierten Umschmelzprozess innerhalb eines Vakuums.

Der Ausgangspunkt: Die Elektrode

Der Prozess beginnt mit einem festen Zylinder der zu reinigenden Legierung, bekannt als Elektrode. Diese Elektrode wurde bereits durch einen primären Schmelzprozess wie EAF oder sogar Vakuuminduktionsschmelzen (VIM) für einen qualitativ hochwertigeren Ausgangsrohstoff hergestellt.

Schaffung der Vakuumumgebung

Die Elektrode wird in einem versiegelten, wassergekühlten Kupfertiegel aufgehängt. Ein starkes Vakuumsystem entfernt dann die Luft aus der Kammer. Dieses Vakuum ist der Schlüssel zum gesamten Prozess.

Der Lichtbogen und das kontrollierte Schmelzen

Ein Lichtbogen wird zwischen dem unteren Ende der Elektrode und einer kleinen Menge Ausgangsmaterial am Boden des Tiegels erzeugt. Die intensive Hitze des Lichtbogens schmilzt die Spitze der Elektrode.

Wenn das Metall schmilzt, tropft es nach unten. Während es sich im geschmolzenen Zustand befindet und dem Vakuum ausgesetzt ist, werden gelöste Gase buchstäblich aus dem flüssigen Metall herausgezogen.

Erstarrung und Barrenbildung

Das geschmolzene Metall sammelt sich im wassergekühlten Kupfertiegel und beginnt, auf hochkontrollierte, gerichtete Weise von unten nach oben zu erstarren. Diese kontrollierte Erstarrung verhindert die Bildung grober, zufälliger Kristallstrukturen und fördert eine feine, gleichmäßige Kornstruktur.

Alle verbleibenden festen Einschlüsse sind tendenziell weniger dicht als das geschmolzene Metall, wodurch sie an die Oberfläche des Schmelzbades aufsteigen können, wo sie effektiv vom endgültigen, verwendbaren Barren getrennt werden.

Wesentliche Vorteile eines VAR-behandelten Materials

Das Ergebnis dieses sorgfältigen Prozesses ist ein neuer Barren mit fundamental verbesserten Eigenschaften.

Unübertroffene Reinheit und Sauberkeit

Der Hauptvorteil ist eine drastische Reduzierung gelöster Gase sowie der Größe und Menge nichtmetallischer Einschlüsse. Diese Material-"Sauberkeit" ist die Grundlage für alle weiteren Verbesserungen.

Überlegene mechanische Eigenschaften

Durch die Beseitigung der mikroskopischen Fehlerpunkte verbessert die VAR-Behandlung kritische Eigenschaften erheblich. Dazu gehören eine verbesserte Ermüdungsfestigkeit, Duktilität, Zähigkeit und allgemeine Bruchfestigkeit.

Außergewöhnliche strukturelle Integrität

Die kontrollierte, gerichtete Erstarrung erzeugt eine extrem gleichmäßige (homogene) und feinkörnige Barrenstruktur. Dies beseitigt die chemischen und strukturellen Inkonsistenzen, die in konventionell gegossenen Barren zu finden sind, und stellt sicher, dass die Eigenschaften des Materials im gesamten Bauteil konsistent sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl VAR überlegene Metalle liefert, ist es aufgrund seiner spezifischen Kompromisse kein universell angewandtes Verfahren.

Erhebliche Kostensteigerung

VAR ist ein energieintensiver und zeitaufwändiger sekundärer Prozess. Dies führt zu erheblichen Kosten im Vergleich zu Standardlegierungen, die an der Luft geschmolzen werden.

Langsamere Produktionsrate

Die kontrollierte Natur des Schmelzens und Erstarrens bedeutet, dass VAR eine viel langsamere Produktionsmethode als die primäre Stahlherstellung ist, was seine Verwendung auf Anwendungen beschränkt, bei denen die Leistungsvorteile die Zeit und die Kosten rechtfertigen.

Vergleich mit dem Elektroschlacke-Umschmelzen (ESR)

VARs primäre Alternative ist das Elektroschlacke-Umschmelzen (ESR). Bei ESR wird die Elektrode ebenfalls umgeschmolzen, tropft jedoch durch ein geschmolzenes, hochreaktives Schlackenbad anstelle eines Vakuums.

Dieses Schlackenbad wirkt wie ein chemischer Schwamm und absorbiert bestimmte Verunreinigungen wie Schwefel. Während ESR bei der Entfernung von Oxid- und Sulfideinschlüssen sehr wirksam ist, ist VAR überlegen bei der Entfernung gelöster Gase und bietet eine feinere Kontrolle über die Erstarrungsstruktur.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines VAR-behandelten Materials ist eine Entscheidung, die vollständig von den Leistungs- und Zuverlässigkeitsanforderungen der Endkomponente bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Ermüdungslebensdauer und Zuverlässigkeit liegt (Luft- und Raumfahrt, Medizin): VAR ist der Industriestandard für seine Fähigkeit, Gase zu entfernen und eine fehlerfreie Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Sauberkeit bei großen Werkzeugstahlabschnitten liegt: ESR ist oft eine wettbewerbsfähige und effektive Alternative zu VAR, insbesondere wegen seiner Fähigkeit, Schwefel zu entfernen.

- Wenn Ihre Anwendung für allgemeine strukturelle oder kommerzielle Zwecke ist: VAR ist mit ziemlicher Sicherheit ein unnötiges und kostspieliges Maß an Raffination.

Letztendlich ermöglicht Ihnen das Verständnis dieses Prozesses, das präzise Maß an Materialintegrität zu spezifizieren, das Ihre kritische Anwendung erfordert.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Vakuumschmelzen | Entfernt gelöste Gase (H2, O2, N2) |

| Kontrollierte Erstarrung | Erzeugt eine gleichmäßige, feinkörnige Struktur |

| Gerichtete Erstarrung | Reduziert Einschlüsse und Segregation |

| Sekundärraffination | Verbessert Ermüdungsfestigkeit, Duktilität und Zähigkeit |

Benötigen Sie ultrareine Hochleistungswerkstoffe für Ihre kritischen Anwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die fortschrittliche metallurgische Prozesse wie VAR unterstützen. Egal, ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Hightech-Fertigung tätig sind, unsere Lösungen helfen Ihnen, die Materialintegrität zu erreichen, die Ihre Projekte erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen