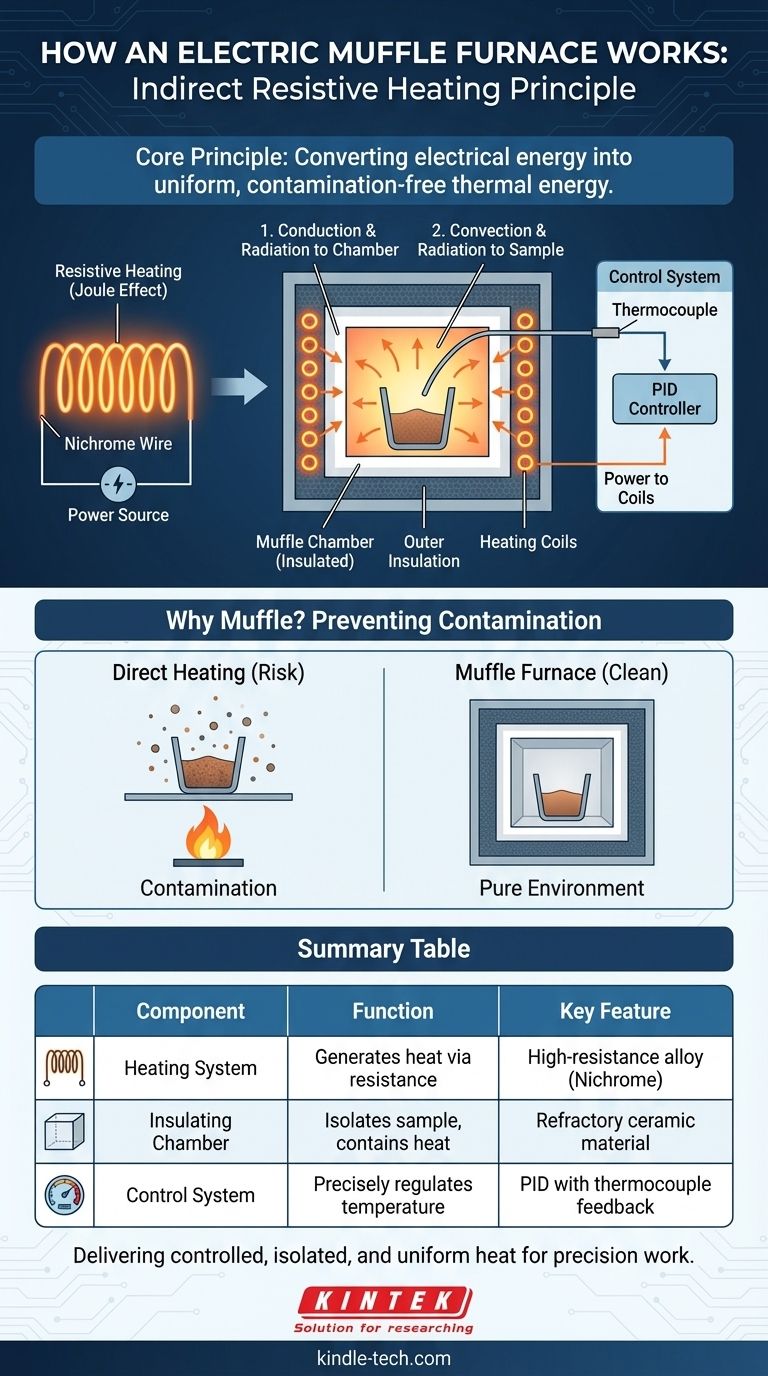

Im Kern arbeitet ein elektrischer Muffelofen nach dem Prinzip der indirekten Widerstandsheizung. Er wandelt elektrische Energie mithilfe von Heizspiralen in thermische Energie um. Diese Wärme wird dann durch Konvektion und Strahlung auf eine Probe übertragen, die sich in einer in sich geschlossenen, isolierten Kammer – dem „Muffel“ – befindet, welche die Probe von den Heizelementen selbst trennt.

Die zentrale Herausforderung bei vielen Hochtemperaturanwendungen besteht darin, intensive, gleichmäßige Hitze zu erzeugen, ohne das zu testende Material zu kontaminieren. Der Muffelofen löst dieses Problem, indem er eine isolierte Kammer verwendet, um die Probe von den elektrischen Heizelementen zu trennen und so eine saubere und präzise kontrollierte Umgebung zu gewährleisten.

Die Kernkomponenten und ihre Rollen

Die Funktion eines Muffelofens lässt sich am besten durch die Betrachtung seiner drei Hauptsysteme verstehen: das Heizsystem, die Isolierkammer und das Steuerungssystem. Jedes spielt eine eigenständige Rolle im Prozess.

Das Heizsystem: Erzeugung der Wärme

Der Prozess beginnt mit der Widerstandsheizung, auch Joulesche Wärme genannt. Hochwiderstandsfähige Drahtspulen, oft aus einer Nickel-Chrom-Legierung (Nichrom), sind um die Kammer herum montiert.

Wenn ein hoher elektrischer Strom durch diese Spulen fließt, erhitzen sie sich aufgrund ihres Widerstands extrem stark und wandeln elektrische Energie direkt in thermische Energie um. Dies ist die grundlegende Wärmequelle für den gesamten Ofen.

Die Isolierkammer: Der „Muffel“

Der Begriff „Muffel“ bezieht sich auf die isolierte Innenkammer, die die Probe aufnimmt. Diese Komponente ist das definierende Merkmal des Ofens.

Sie besteht typischerweise aus hochtemperaturbeständigen feuerfesten Keramikmaterialien. Der Muffel erfüllt zwei kritische Funktionen:

- Isolation: Er schafft eine physische Barriere zwischen den glühend heißen Heizelementen und der Probe.

- Isolierung: Er arbeitet mit dem äußeren Isolierkasten zusammen, um den Wärmeverlust zu verhindern, was die Energieeffizienz gewährleistet und es dem Ofen ermöglicht, schnell sehr hohe Temperaturen zu erreichen.

Das Steuerungssystem: Gewährleistung der Präzision

Moderne Öfen verlassen sich auf einen hochentwickelten Regelkreis zur präzisen Temperaturverwaltung.

Ein Thermoelement, eine temperatursensitive Sonde im Inneren der Kammer, misst kontinuierlich die Innentemperatur. Dieses Signal wird an einen PID-Regler (Proportional-Integral-Derivativ) gesendet, der das „Gehirn“ des Ofens ist. Der Regler vergleicht die tatsächliche Temperatur mit dem vom Benutzer eingestellten Sollwert und passt die Leistung, die an die Heizelemente gesendet wird, präzise an, um die Zieltemperatur mit minimalen Schwankungen aufrechtzuerhalten.

Wie die Wärme die Probe erreicht

Da die Heizelemente die Probe nicht direkt berühren, muss die Wärme indirekt übertragen werden. Dies geschieht auf zwei Hauptwegen.

Schritt 1: Leitung und Strahlung auf die Kammer

Zuerst strahlen die Heizelemente Wärme ab und leiten sie an die Wände der Muffelkammer weiter, wodurch sich die gesamte Innenfläche gleichmäßig erwärmt.

Schritt 2: Konvektion und Strahlung auf die Probe

Sobald die Kammerwände heiß sind, übertragen sie thermische Energie auf die Probe im Inneren. Dies geschieht hauptsächlich durch:

- Strahlung: Die heißen Innenwände der Kammer strahlen thermische Energie direkt auf die Oberfläche der Probe ab.

- Konvektion: Die Luft (oder das Gas) in der Kammer wird von den Wänden erwärmt, und diese zirkulierenden Ströme heißer Luft übertragen Wärme auf die Probe.

Dieser zweistufige, indirekte Prozess gewährleistet, dass die Probe von allen Seiten gleichmäßig erhitzt wird, ohne „Hot Spots“.

Den Hauptvorteil verstehen: Verhinderung von Kontamination

Der Hauptgrund für dieses Muffeldesign ist die Gewährleistung einer sauberen Heizumgebung.

Das Problem bei direkter Erhitzung

Bei vielen wissenschaftlichen und industriellen Prozessen, wie dem Veraschen, der Wärmebehandlung oder der Materialforschung, ist es entscheidend, dass die Probe rein bleibt. Wenn eine Probe durch direkte Verbrennung (wie eine Gasflamme) oder direkten Kontakt mit elektrischen Spulen erhitzt würde, könnten Nebenprodukte oder Ablösungen von der Wärmequelle sie kontaminieren und die Ergebnisse ungültig machen.

Die Muffelofen-Lösung

Durch die Abtrennung der Probe in eine eigene Kammer stellt der Muffelofen sicher, dass das Einzige, was mit der Probe interagiert, die Wärme und die kontrollierte Atmosphäre im Inneren der Kammer sind. Diese Isolation ist das wichtigste Konstruktionsprinzip des Ofens.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Funktionsprinzips hilft Ihnen, den Ofen für spezifische Ergebnisse zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Die Isolation durch die Muffelkammer ist das wichtigste Merkmal, da sie jegliche Kontamination durch die Heizelemente verhindert.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Das PID-Regler- und Thermoelement-System ist entscheidend, da es die präzise Temperaturregelung bietet, die für konsistente, zuverlässige Ergebnisse über mehrere Tests hinweg erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Effizienz liegt: Die hochwertige Isolierung und das indirekte Heizdesign ermöglichen schnelle, gleichmäßige Heizzyklen bei gleichzeitiger Energieeinsparung.

Letztendlich ist ein Muffelofen darauf ausgelegt, kontrollierte, isolierte und gleichmäßige Wärme zu liefern, was ihn zu einem unverzichtbaren Instrument für Präzisionsarbeiten macht.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Heizsystem | Erzeugt Wärme durch elektrischen Widerstand in Spulen | Hochwiderstandsfähige Legierungsdrähte (z. B. Nichrom) |

| Isolierkammer (Muffel) | Isoliert die Probe und hält die Wärme zurück | Hochtemperatur-Feuerkeramikmaterial |

| Steuerungssystem | Regelt die Temperatur präzise | PID-Regler mit Thermoelement-Rückmeldung |

Sind Sie bereit für kontaminationsfreie Erhitzung und präzise Temperaturkontrolle in Ihrem Labor?

KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen, die für Zuverlässigkeit und Genauigkeit in Anwendungen wie Veraschung, Wärmebehandlung und Materialforschung entwickelt wurden. Unsere Geräte stellen sicher, dass Ihre Proben rein bleiben und Ihre Prozesse wiederholbar sind.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre spezifischen Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie führt man eine Kalzinierung durch? Beherrschen Sie die präzise thermische Behandlung für Ihre Materialien

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Was ist das Innenmaterial eines Muffelofens? Wählen Sie die richtige Auskleidung für Ihre Anwendung

- Was ist die Veraschungsmethode im Muffelofen? Ein Leitfaden zur genauen Probenanalyse

- Warum werden feuerfeste Materialien in Öfen verwendet? Gewährleistung von Sicherheit, Effizienz und Prozessreinheit