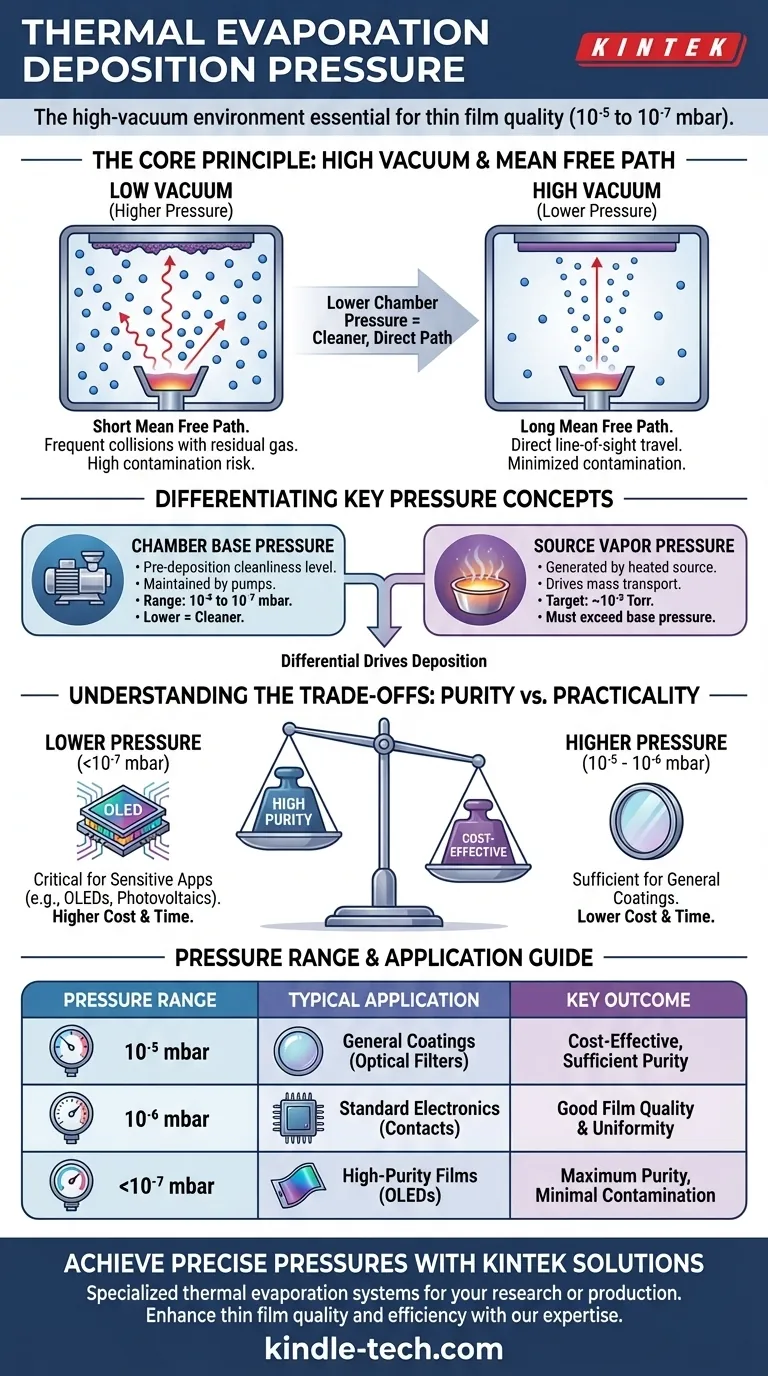

Bei der thermischen Verdampfung bezieht sich der Abscheidedruck auf die Hochvakuumumgebung, die in der Prozesskammer erzeugt wird und für die Qualität des endgültigen Dünnfilms unerlässlich ist. Dieser Druck wird typischerweise im Bereich von 10⁻⁵ bis 10⁻⁷ mbar (ungefähr 10⁻⁵ bis 10⁻⁷ Torr) gehalten, wobei der spezifische Wert vom abzuscheidenden Material und der erforderlichen Reinheit des Films abhängt.

Das Kernprinzip ist einfach: Ein niedrigerer Kammerdruck schafft einen saubereren und direkteren Weg für verdampftes Material, um von der Quelle zum Substrat zu gelangen. Dieser Druck ist der grundlegende Parameter, der die Reinheit, Dichte und die Gesamtleistung des abgeschiedenen Dünnfilms bestimmt.

Die entscheidende Rolle des Hochvakuums

Die thermische Verdampfung ist eine physikalische Gasphasenabscheidungstechnik (PVD), bei der ein Quellmaterial in einem Vakuum erhitzt wird, bis es verdampft. Diese Dampfpartikel bewegen sich dann durch die Kammer und kondensieren auf einem kühleren Substrat, wodurch ein Dünnfilm entsteht. Der Kammerdruck ist keine passive Variable; er steuert aktiv das Ergebnis dieses Prozesses.

Sicherstellung einer „mittleren freien Weglänge“

Ein Hauptgrund für die Erzeugung eines Hochvakuums ist die Erhöhung der mittleren freien Weglänge – des durchschnittlichen Abstands, den ein Dampfpartikel zurücklegen kann, bevor es mit einem anderen Gasmolekül kollidiert.

In einem niedrigen Vakuum (höherer Druck) ist die Kammer mit Restgasmolekülen wie Stickstoff, Sauerstoff und Wasserdampf gefüllt. Verdampfte Quellpartikel kollidieren mit diesen Molekülen, streuen sie und verhindern, dass sie das Substrat auf einem direkten Sichtlinienpfad erreichen.

Indem wir die Kammer auf ein Hochvakuum (niedriger Druck) abpumpen, beseitigen wir diese Hindernisse. Dies stellt sicher, dass das verdampfte Material ungehindert von der Quelle zum Substrat gelangt, was zu einem gleichmäßigeren und dichteren Film führt.

Minimierung der Filmkontamination

Alle Restgasmoleküle in der Kammer können im wachsenden Film eingeschlossen werden oder mit dem abgeschiedenen Material reagieren. Diese Kontamination kann die Eigenschaften des Films erheblich beeinträchtigen.

Reaktive Gase wie Sauerstoff können beispielsweise einen Metallfilm während seiner Bildung oxidieren und seine elektrischen und optischen Eigenschaften verändern. Dies ist besonders kritisch bei empfindlichen Anwendungen wie der Herstellung von OLEDs und organischen Photovoltaikzellen, wo die Reinheit des Films für die Geräteleistung von größter Bedeutung ist. Ein niedrigerer Basisdruck führt direkt zu einem reineren Film.

Unterscheidung wichtiger Druckkonzepte

Der Begriff „Druck“ kann sich in einem thermischen Verdampfungssystem auf zwei verschiedene Dinge beziehen. Das Verständnis des Unterschieds ist der Schlüssel zur Beherrschung des Prozesses.

Kammer-Basisdruck

Dies ist der Druck, der in der Vakuumkammer vor Beginn des Abscheidungsprozesses erreicht wird. Er wird durch Vakuumpumpen erzeugt und stellt das Ausgangsniveau der Sauberkeit dar.

Dies ist der Druck, der typischerweise in Prozessrezepten angegeben wird, mit Werten zwischen 10⁻⁵ und 10⁻⁷ mbar. Ein niedrigerer Basisdruck deutet auf weniger Hintergrundgasmoleküle und eine sauberere Umgebung hin.

Quell-Dampfdruck

Dies ist der Druck, der vom verdampften Quellmaterial selbst erzeugt wird, wenn es erhitzt wird. Damit ein Material effektiv verdampfen oder sublimieren kann, muss sein Dampfdruck den Basisdruck der Kammer erheblich übersteigen.

Ein üblicher Zieldampfdruck für das Quellmaterial während der Abscheidung liegt bei etwa 10⁻² Torr. Diese Druckdifferenz treibt den Massentransport von Material aus dem Quelltiegel zum Substrat an.

Die Kompromisse verstehen

Die Wahl des richtigen Abscheidedrucks beinhaltet die Abwägung von Qualitätsanforderungen gegen praktische Einschränkungen. Es gibt keinen einzigen „besten“ Druck für jede Anwendung.

Reinheit vs. Kosten und Zeit

Das Erreichen eines Ultrahochvakuums (UHV) im Bereich von 10⁻⁹ Torr oder weniger erzeugt außergewöhnlich reine Filme. Das Erreichen dieser Drücke erfordert jedoch anspruchsvollere und teurere Pumpen sowie deutlich längere Abpumpzeiten.

Für viele industrielle Anwendungen ist ein Hochvakuum von 10⁻⁶ Torr ein praktischer Kompromiss, der eine gute Filmqualität ohne die extremen Kosten- und Zeitinvestitionen eines UHV-Systems bietet.

Material- und Anwendungsempfindlichkeit

Der erforderliche Basisdruck hängt stark vom abzuscheidenden Material und seinem Verwendungszweck ab.

Das Beschichten eines einfachen, nicht reaktiven Metalls wie Gold für dekorative Zwecke erfordert möglicherweise nur ein moderates Vakuum. Im Gegensatz dazu erfordert die Abscheidung eines reaktiven Materials wie Aluminium oder einer empfindlichen organischen Verbindung für ein elektronisches Gerät einen viel niedrigeren Basisdruck, um Oxidation zu verhindern und die Leistung sicherzustellen.

Den richtigen Druck für Ihr Ziel einstellen

Ihre Druckwahl sollte sich nach dem spezifischen Ergebnis richten, das Sie erzielen möchten. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit liegt (z. B. OLEDs, Forschungsgeräte): Streben Sie den niedrigsten Basisdruck an, den Ihr System praktisch erreichen kann, idealerweise 10⁻⁷ mbar oder weniger, um Kontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Beschichtung liegt (z. B. einfache Metallkontakte, optische Filter): Ein moderater Basisdruck im Bereich von 10⁻⁵ bis 10⁻⁶ mbar ist oft ein kostengünstiges und ausreichendes Ziel.

- Wenn Sie eine schlechte Filmqualität oder inkonsistente Abscheidungsergebnisse feststellen: Ein unzureichendes Vakuum ist ein Hauptverdächtiger; überprüfen Sie die Integrität Ihrer Kammer und die Leistung Ihrer Vakuumpumpen.

Letztendlich geht es bei der Steuerung des Abscheidedrucks darum, die Umgebung zu steuern, in der Ihr Film entsteht.

Zusammenfassungstabelle:

| Druckbereich | Typische Anwendung | Wichtigstes Ergebnis |

|---|---|---|

| 10⁻⁵ mbar | Allzweck-Metallbeschichtungen, optische Filter | Kostengünstig, ausreichende Reinheit |

| 10⁻⁶ mbar | Standard-Elektronikkontakte, Forschung | Gute Filmqualität und Gleichmäßigkeit |

| 10⁻⁷ mbar oder niedriger | Hochreine Filme (OLEDs, Photovoltaik), empfindliche Materialien | Maximale Reinheit, minimale Kontamination |

Haben Sie Probleme mit der Filmreinheit oder inkonsistenten Abscheidungsergebnissen? Die richtige Vakuumumgebung ist entscheidend. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich thermischer Verdampfungssysteme, die entwickelt wurden, um die präzisen Drücke zu erreichen und aufrechtzuerhalten, die Ihre Forschung oder Produktion erfordert. Egal, ob Sie OLEDs der nächsten Generation entwickeln oder zuverlässige Allzweckbeschichtungen benötigen, unser Fachwissen stellt sicher, dass Ihr Prozess für den Erfolg optimiert ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen Ihre Dünnfilmqualität und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode