Im Kern ist das thermische Aufdampfen ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das zur Erzeugung einer dünnen Materialschicht auf einer Oberfläche verwendet wird. Der Prozess beinhaltet das Erhitzen eines Quellmaterials in einer Hochvakuumkammer, bis es verdampft. Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf einem kühleren Zielobjekt, dem sogenannten Substrat, wodurch eine feste, gleichmäßige Beschichtung entsteht.

Das thermische Aufdampfen ist ein fundamental einfacher, physikalisch gesteuerter Prozess: Das Erhitzen eines Materials im Vakuum führt zu seiner Verdampfung, und dieser Dampf kondensiert auf der ersten kühlen Oberfläche, auf die er trifft. Die Einfachheit dieses Prinzips macht es zu einem weit verbreiteten Verfahren, aber seine Wirksamkeit hängt vollständig von der Kontrolle des Verhältnisses zwischen Hitze, Vakuum und Geometrie ab.

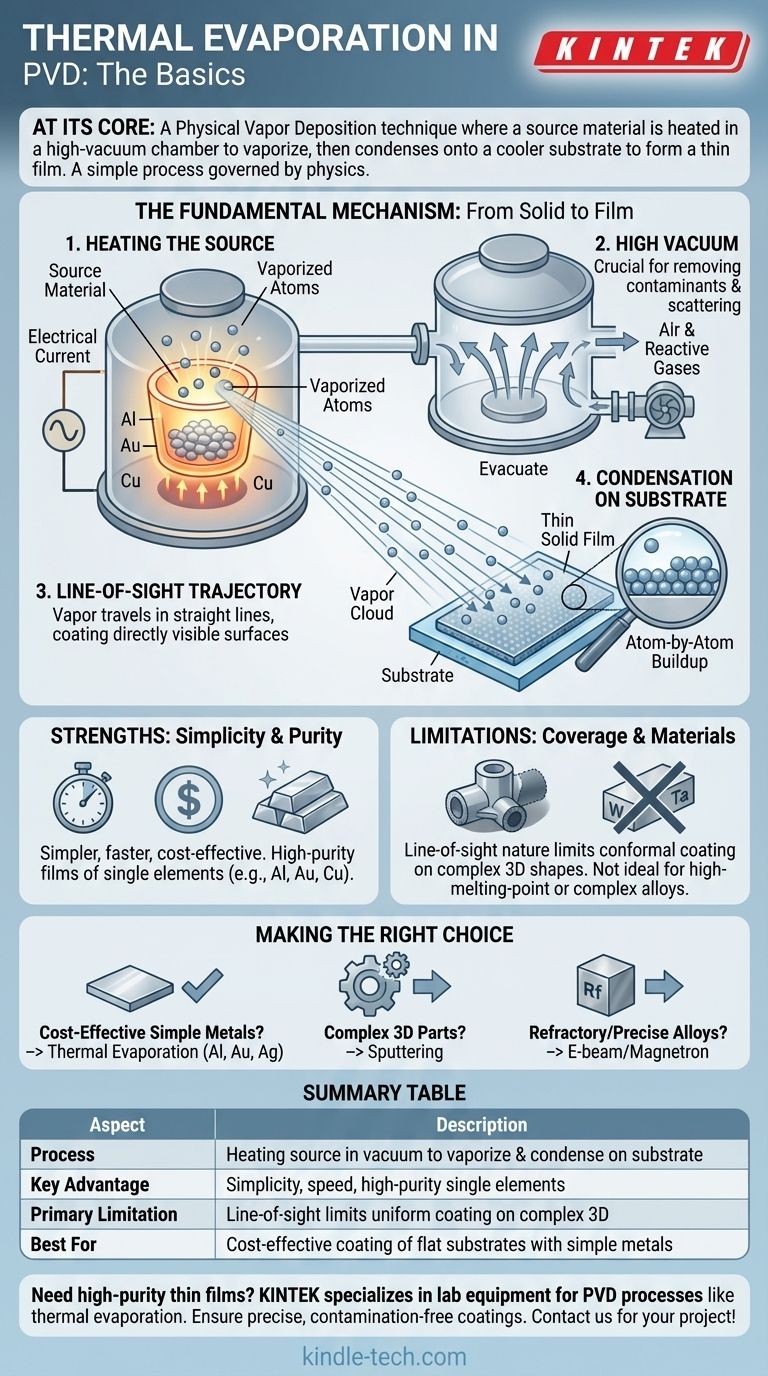

Der grundlegende Mechanismus: Von Feststoff zu Schicht

Um das thermische Aufdampfen zu verstehen, ist es am besten, es in seine vier wesentlichen Stufen zu unterteilen. Jede Stufe ist entscheidend für die Erzielung einer hochwertigen Dünnschicht.

Das Quellmaterial und die Hitze

Der Prozess beginnt mit dem Material, das abgeschieden werden soll, dem sogenannten Quellmaterial. Dieses feste Material, oft in Form von Pellets, Draht oder Pulver, wird in einen hitzebeständigen Tiegel (wie ein kleines Boot aus Wolfram oder Keramik) gelegt.

Anschließend wird ein elektrischer Strom durch den Tiegel oder ein nahegelegenes Filament geleitet, wodurch dieser sich stark erhitzt. Diese thermische Energie wird auf das Quellmaterial übertragen und erhöht dessen Temperatur, bis es entweder schmilzt und siedet oder sublimiert (direkt vom festen in den gasförmigen Zustand übergeht). Dadurch entsteht eine Wolke aus verdampften Atomen.

Die Notwendigkeit eines Vakuums

Dieser gesamte Prozess findet in einer Hochvakuumkammer statt. Das Vakuum ist kein geringfügiges Detail; es ist aus zwei Gründen absolut entscheidend.

Erstens entfernt es Luftmoleküle, die sonst mit den verdampften Quellatomen kollidieren, sie streuen und verhindern würden, dass sie das Substrat erreichen. Zweitens eliminiert es reaktive Gase wie Sauerstoff und Wasserdampf, die das Quellmaterial und die fertige Schicht verunreinigen und zu schlechter Qualität und Haftung führen könnten.

Abscheidung auf Sichtlinie (Line-of-Sight)

Sobald die Atome im Vakuum verdampft sind, bewegen sie sich in geraden Linien von der Quelle weg. Dies wird als Sichtlinien-Trajektorie (line-of-sight) bezeichnet.

Die Dampfwolke dehnt sich aus und beschichtet alles, was sie direkt aus der Perspektive der Quelle „sehen“ kann.

Kondensation auf dem Substrat

Der letzte Schritt erfolgt, wenn die verdampften Atome auf das Substrat treffen – das zu beschichtende Objekt. Da das Substrat deutlich kühler gehalten wird als die Quelle, verlieren die Atome beim Aufprall schnell ihre thermische Energie.

Dieser Energieverlust führt dazu, dass sie wieder in einen festen Zustand kondensieren, an der Oberfläche haften und sich allmählich, Atom für Atom, zu einer dünnen, festen Schicht aufbauen.

Die Abwägungen verstehen

Wie jeder technische Prozess hat auch das thermische Aufdampfen deutliche Vorteile und Einschränkungen, die es für manche Anwendungen geeignet und für andere ungeeignet machen.

Stärke: Einfachheit und Reinheit

Das thermische Aufdampfen ist im Allgemeinen einfacher, schneller und kostengünstiger als andere PVD-Methoden wie das Sputtern. Die Ausrüstung kann weniger komplex sein, und es ist eine ausgezeichnete Methode zur Abscheidung hochreiner Schichten vieler einzelner Elemente, insbesondere von Metallen mit niedrigerem Schmelzpunkt wie Aluminium, Gold, Kupfer und Chrom.

Einschränkung: Sichtlinien-Abdeckung

Die Sichtlinien-Natur (line-of-sight) des Prozesses ist der Hauptnachteil. Es können keine komplexen dreidimensionalen Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig beschichtet werden. Bereiche, die nicht direkt auf dem Weg des Dampfes liegen, erhalten wenig bis keine Beschichtung, was zu einer ungleichmäßigen Schicht führt.

Einschränkung: Materialbeschränkungen

Dieses Verfahren ist nicht ideal für alle Materialien. Materialien mit hohem Schmelzpunkt (wie Wolfram oder Tantal) erfordern spezialisierte und energiereichere Heizmethoden (wie die Elektronenstrahlverdampfung). Darüber hinaus ist die Abscheidung komplexer Legierungen schwierig, da die einzelnen Elemente in der Legierung oft mit unterschiedlichen Geschwindigkeiten verdampfen, was die Zusammensetzung der Endschicht verändert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Das thermische Aufdampfen ist eine ausgezeichnete, unkomplizierte Wahl für das Aufbringen von Schichten wie Aluminium, Gold oder Silber auf relativ flache Substrate.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, das nicht auf Sichtlinie angewiesen ist und eine viel bessere konforme Abdeckung bietet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Refraktärmetallen oder präzisen Legierungen liegt: Suchen Sie nach energiereicheren Prozessen wie der Elektronenstrahlverdampfung oder dem Magnetronsputtern, die die Kontrolle bieten, die für den Umgang mit diesen anspruchsvollen Materialien erforderlich ist.

Indem Sie seine Grundprinzipien und inhärenten Einschränkungen verstehen, können Sie das thermische Aufdampfen effektiv als ein leistungsstarkes Werkzeug zur Herstellung hochwertiger Dünnschichten nutzen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen eines Quellmaterials in einer Hochvakuumkammer, bis es verdampft, und anschließende Kondensation auf einem Substrat. |

| Hauptvorteil | Einfachheit, Geschwindigkeit und die Fähigkeit, hochreine Schichten einzelner Elemente (z. B. Al, Au, Cu) abzuscheiden. |

| Haupteinschränkung | Die Sichtlinienabscheidung schränkt die gleichmäßige Beschichtung komplexer 3D-Formen ein. |

| Am besten geeignet für | Kostengünstige Beschichtung relativ flacher Substrate mit einfachen Metallen. |

Benötigen Sie hochreine Dünnschichten für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse wie das thermische Aufdampfen. Egal, ob Sie Metalle für Forschung oder Produktion abscheiden, unsere Expertise stellt sicher, dass Sie die richtige Lösung für präzise, kontaminationsfreie Beschichtungen erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen