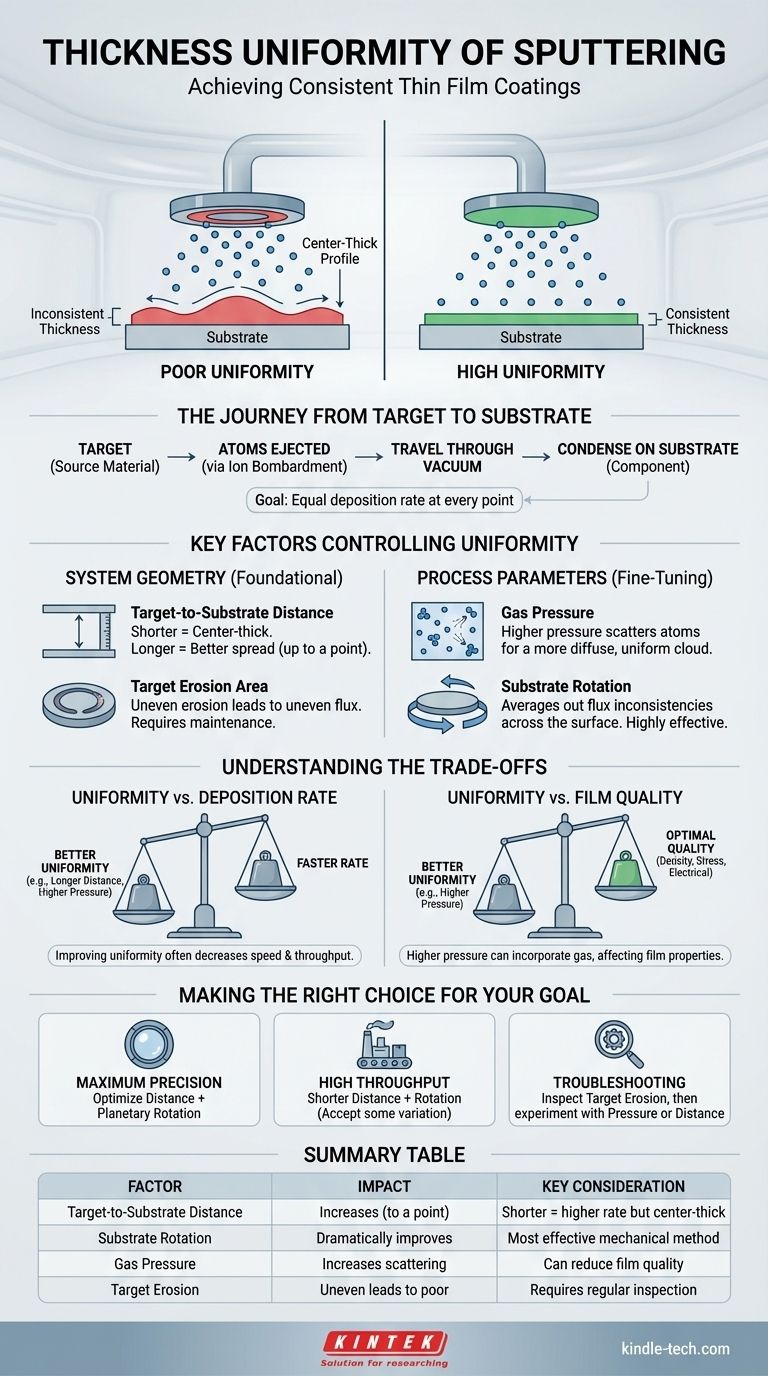

Beim Magnetron-Sputtern ist die Dickenhomogenität ein entscheidendes Maß dafür, wie gleichmäßig die Dicke einer Dünnschicht über die gesamte Oberfläche des Substrats eingehalten wird. Sie ist der Unterschied zwischen einer perfekt gleichmäßigen Beschichtung und einer, die an einigen Stellen dicker und an anderen dünner ist, oft ausgedrückt als prozentuale Abweichung von der durchschnittlichen Dicke.

Eine hohe Dickenhomogenität zu erreichen, ist keine Frage einer einzelnen Einstellung, sondern des Ausgleichs der physikalischen Geometrie des Sputtersystems mit den Prozessparametern. Ziel ist es sicherzustellen, dass die vom Targetmaterial ausgestoßenen Atome gleichmäßig über die gesamte Substratfläche abgeschieden werden.

Der Weg vom Target zum Substrat

Der grundlegende Abscheidungsprozess

In jedem Sputtersystem bombardieren Ionen aus einem Plasma ein Ausgangsmaterial, bekannt als Target. Dieser Aufprall schleudert Atome aus dem Target, die dann durch die Vakuumkammer wandern und auf Ihrem Bauteil, dem Substrat, kondensieren.

Die Gesamtdicke dieser abgeschiedenen Schicht wird durch die Aufrechterhaltung einer konstanten Abscheiderate über einen bestimmten Zeitraum gesteuert. Die Herausforderung besteht darin, sicherzustellen, dass diese Rate an jedem Punkt des Substrats gleich ist.

Warum Homogenität entscheidend ist

Für die meisten fortgeschrittenen Anwendungen ist eine schlechte Homogenität ein kritischer Fehlerpunkt. Bei Präzisionsoptiken können Dickenvariationen die Lichtdurchlässigkeit verzerren. Bei Halbleitern kann dies zu inkonsistenten elektrischen Eigenschaften und Geräteausfällen führen. Bei Schutzschichten können dünne Stellen zu Korrosions- oder Verschleißpunkten werden.

Schlüsselfaktoren zur Steuerung der Schichthomogenität

Die endgültige Homogenität einer Schicht ist das Ergebnis mehrerer interagierender Faktoren. Diese können grob in Systemgeometrie und Prozessparameter unterteilt werden.

Systemgeometrie: Der grundlegende Faktor

Das physikalische Layout Ihrer Sputterkammer hat den größten Einfluss auf die Homogenität.

Target-Substrat-Abstand: Dies ist der Abstand zwischen der Materialquelle (Target) und dem Substrat. Ein kürzerer Abstand erhöht die Abscheiderate, führt aber oft zu einem "in der Mitte dickeren" Profil, da die Mitte des Substrats mehr Material erhält. Eine Vergrößerung des Abstands ermöglicht eine stärkere Ausbreitung des Atomflusses, was die Homogenität bis zu einem gewissen Grad verbessert.

Target-Erosionsbereich: Beim Magnetron-Sputtern begrenzt ein Magnetfeld das Plasma auf einen bestimmten Bereich des Targets, bekannt als "Rennbahn". Größe, Form und Verschleißmuster dieses Erosionsbereichs bestimmen direkt die Quelle der gesputterten Atome. Ein ungleichmäßig erodiertes Target kann keine gleichmäßige Beschichtung erzeugen.

Prozessparameter: Feinabstimmung des Ergebnisses

Sobald die Geometrie festgelegt ist, werden Prozessparameter zur Feinabstimmung der Abscheidung verwendet.

Gasdruck: Der Druck des Inertgases (wie Argon) in der Kammer spielt eine entscheidende Rolle. Bei sehr niedrigen Drücken bewegen sich Atome auf einem geraden "Sichtlinien"-Pfad, was die Homogenität verringern kann. Eine Erhöhung des Drucks führt zu mehr Kollisionen, wodurch die gesputterten Atome gestreut werden und eine diffusere, gleichmäßigere Beschichtungswolke entsteht.

Substratrotation: Dies ist die effektivste mechanische Methode zur Verbesserung der Homogenität. Durch die Rotation des Substrats während der Abscheidung werden alle Inkonsistenzen im Materialfluss vom Target über die gesamte Oberfläche gemittelt.

Verständnis der Kompromisse

Das Erreichen perfekter Homogenität erfordert oft Kompromisse bei anderen Prozesszielen. Dieses Gleichgewicht ist zentral für die Entwicklung von Sputterprozessen.

Homogenität vs. Abscheiderate

Es gibt einen grundlegenden Kompromiss zwischen Homogenität und Geschwindigkeit. Techniken zur Verbesserung der Homogenität, wie die Vergrößerung des Target-Substrat-Abstands oder die Erhöhung des Gasdrucks für mehr Streuung, verringern fast immer die Abscheiderate. Das bedeutet, der Prozess dauert länger, was den Durchsatz reduziert und die Kosten erhöht.

Homogenität vs. Schichtqualität

Während ein höherer Gasdruck die Homogenität verbessern kann, erhöht er auch die Wahrscheinlichkeit, dass Gasatome in die wachsende Schicht eingebettet werden. Dies kann die Dichte, die innere Spannung und die elektrischen oder optischen Eigenschaften der Schicht verändern. Der ideale Druck ist einer, der eine akzeptable Homogenität bietet, ohne die erforderlichen Leistungseigenschaften der Schicht zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Erzielung von Homogenität sollte sich nach den spezifischen Anforderungen Ihrer Anwendung richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Homogenität für Präzisionsanwendungen liegt: Kombinieren Sie einen optimierten Target-Substrat-Abstand mit kontinuierlicher, planetarischer Substratrotation.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: Möglicherweise müssen Sie eine etwas geringere Homogenität in Kauf nehmen, indem Sie einen kürzeren Target-Abstand verwenden, aber die Substratrotation wird dringend empfohlen, um größere Inkonsistenzen zu vermeiden.

- Wenn Sie einen bestehenden Prozess mit schlechter Homogenität beheben möchten: Überprüfen Sie zunächst die Erosionsspur des Targets auf Anomalien. Experimentieren Sie dann systematisch mit kleinen Erhöhungen des Gasdrucks oder des Target-Substrat-Abstands.

Letztendlich geht es beim Meistern der Dickenhomogenität darum, die Physik des Plasmas mit der Geometrie Ihres Systems in Einklang zu bringen, um ein konsistentes und vorhersehbares Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Homogenität | Wichtige Überlegung |

|---|---|---|

| Target-Substrat-Abstand | Erhöht sich mit größerem Abstand (bis zu einem gewissen Punkt) | Kürzerer Abstand = höhere Rate, aber in der Mitte dickeres Profil |

| Substratrotation | Verbessert sich dramatisch durch Mittelung des Flusses | Effektivste mechanische Methode |

| Gasdruck | Höherer Druck erhöht die Streuung für bessere Homogenität | Kann die Schichtqualität durch Gaseinlagerung mindern |

| Target-Erosion | Ungleichmäßige Erosion führt zu schlechter Homogenität | Erfordert regelmäßige Inspektion und Wartung |

Erzielen Sie präzise, gleichmäßige Beschichtungen für die anspruchsvollsten Anwendungen Ihres Labors. KINTEK ist spezialisiert auf Labor-Sputteranlagen und Verbrauchsmaterialien und bietet die zuverlässige Leistung, die für Halbleiter, Optik und fortgeschrittene Forschung benötigt wird. Lassen Sie sich von unseren Experten helfen, Ihren Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien