Im Wesentlichen ist die Abscheidung von Metallen in Dünnschichten ein fortschrittlicher Herstellungsprozess, bei dem eine außergewöhnlich dünne Metallschicht, oft nur wenige Nanometer bis Mikrometer dick, auf die Oberfläche eines Substrats aufgebracht wird. Dies geschieht, um dem Substrat neue Eigenschaften zu verleihen, wie z. B. elektrische Leitfähigkeit, Haltbarkeit oder Korrosionsbeständigkeit, die es ursprünglich nicht besaß. Metalle werden häufig wegen ihrer ausgezeichneten Leiteigenschaften, Festigkeit und relativen einfachen Anwendung gewählt.

Das Kernprinzip besteht nicht nur darin, eine Oberfläche zu beschichten, sondern ihre Funktion grundlegend zu verändern. Metalle sind eine grundlegende Wahl für diesen Prozess aufgrund ihrer inhärenten elektrischen, thermischen und mechanischen Stärken, aber die eigentliche Ingenieurskunst liegt in der Auswahl des richtigen Metalls oder der richtigen Metallverbindung und der richtigen Abscheidungsmethode für ein bestimmtes Ziel.

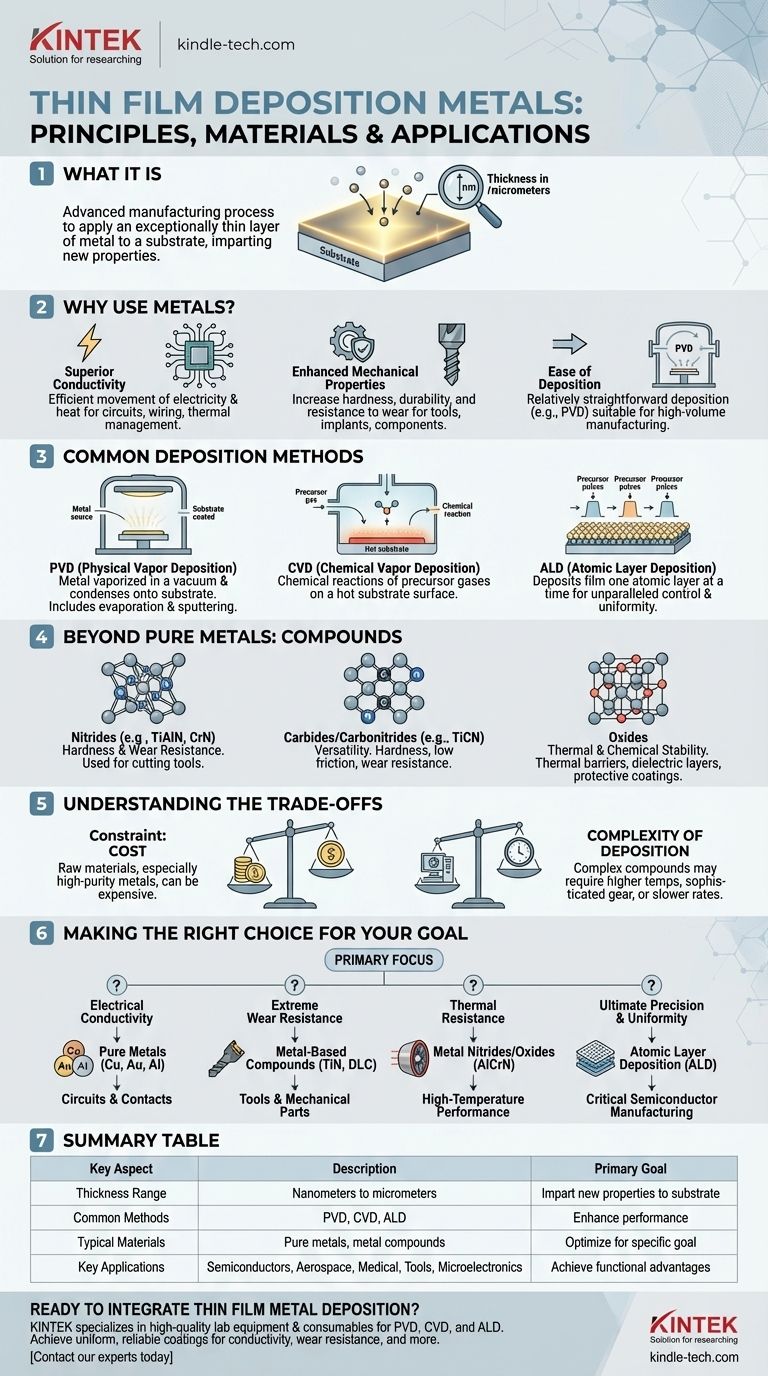

Warum Metalle für die Dünnschichtabscheidung verwenden?

Die Entscheidung für Metalle in Dünnschichtanwendungen wird durch ihre einzigartigen und leistungsstarken physikalischen Eigenschaften bestimmt. Diese Eigenschaften machen sie in Branchen von Halbleitern bis hin zur Luft- und Raumfahrt unverzichtbar.

Überlegene Leitfähigkeit

Metalle sind die erste Wahl für Anwendungen, die eine effiziente Bewegung von Elektrizität oder Wärme erfordern. Dies macht sie unerlässlich für die Herstellung leitfähiger Bahnen in integrierten Schaltkreisen, der Verdrahtung in der Mikroelektronik und reflektierender Beschichtungen für das Wärmemanagement.

Verbesserte mechanische Eigenschaften

Die Abscheidung einer dünnen Schicht aus Metall oder einer Metallverbindung kann die Oberflächenhärte, Haltbarkeit und Verschleißfestigkeit eines Substrats dramatisch erhöhen. Dies ist eine gängige Strategie, um die Lebensdauer von Schneidwerkzeugen, medizinischen Implantaten und Maschinenkomponenten zu verlängern.

Einfache Abscheidung

Im Vergleich zu komplexeren Verbindungen ist die Abscheidung vieler reiner Metalle auf einem Substrat relativ unkompliziert. Techniken wie die physikalische Gasphasenabscheidung (PVD) können Metallfilme effizient auftragen und sie so für die Massenfertigung geeignet machen.

Erklärung gängiger Abscheidungsmethoden

Die Methode, die zur Auftragung der Dünnschicht verwendet wird, ist ebenso wichtig wie das Material selbst. Die Wahl der Technik beeinflusst direkt die Qualität, Reinheit und Kosten des Films.

Physikalische Gasphasenabscheidung (PVD)

PVD ist eine weit verbreitete Technik für Metalle. Dabei wird das Ausgangsmetall in einem Vakuum verdampft – entweder durch Erhitzen (Verdampfung) oder durch Beschuss mit Ionen (Sputtern) – und dann auf dem Substrat kondensieren gelassen, wodurch ein dünner, gleichmäßiger Film entsteht.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Reaktionen zur Bildung des Films. Vorläufergase, die das gewünschte Metall enthalten, werden in eine Kammer eingeleitet, wo sie auf der heißen Substratoberfläche reagieren oder sich zersetzen, wobei ein hochreiner, oft sehr harter Dünnfilm zurückbleibt.

Atomlagenabscheidung (ALD)

Für Anwendungen, die höchste Präzision erfordern, scheidet ALD den Film eine einzelne Atomschicht nach der anderen ab. Dieses Verfahren bietet eine beispiellose Kontrolle über Dicke und Gleichmäßigkeit, was für die fortschrittliche Halbleiterfertigung von entscheidender Bedeutung ist.

Jenseits reiner Metalle: Die Rolle von Verbindungen

Obwohl reine Metalle grundlegend sind, sind viele der fortschrittlichsten Beschichtungen tatsächlich metallbasierte Verbindungen, bei denen Metalle mit anderen Elementen kombiniert werden, um hochspezifische Eigenschaften zu erzielen.

Nitride für Härte und Verschleißfestigkeit

Metallnitride wie Titan-Aluminium-Nitrid (Ti-Al-N) und Chrom-Nitrid (Cr-N) sind außergewöhnlich hart und korrosionsbeständig. Sie werden häufig als Beschichtungen auf industriellen Schneidwerkzeugen verwendet, um deren Lebensdauer und Leistung zu erhöhen.

Carbide und Carbonitride für Vielseitigkeit

Die Zugabe von Kohlenstoff erzeugt Verbindungen wie Titan-Carbonitrid (Ti-C-N), die eine einzigartige Balance aus Härte, geringer Reibung und Verschleißfestigkeit bieten und sie zu einer vielseitigen Lösung für viele mechanische Anwendungen machen.

Oxide für thermische und chemische Stabilität

Metalloxide werden wegen ihrer Zähigkeit und ihrer Fähigkeit, hohen Temperaturen standzuhalten, sehr geschätzt. Sie dienen als Wärmebarrieren, dielektrische Schichten in Kondensatoren und Schutzbeschichtungen in rauen chemischen Umgebungen.

Die Abwägungen verstehen

Die Auswahl eines Materials und eines Prozesses ist nie ohne Kompromisse. Die Anerkennung dieser Einschränkungen ist der Schlüssel zu einer fundierten technischen Entscheidung.

Die Haupteinschränkung: Kosten

Ein wesentlicher Nachteil bei der Verwendung bestimmter Metalle und Metallverbindungen sind deren Kosten. Die Kosten für Rohstoffe, insbesondere für hochreine Metalle, können ihre Verwendung in bestimmten preissensiblen Anwendungen einschränken.

Komplexität der Abscheidung

Während einige Metalle einfach abzuscheiden sind, kann die Arbeit mit komplexen Verbindungen schwierig sein. Diese Materialien erfordern möglicherweise höhere Temperaturen, anspruchsvollere Geräte oder langsamere Abscheidungsraten, was die Gesamtkosten und die Komplexität der Fertigung erhöht.

Technik vs. Material

Manchmal wird die gewünschte Filmeigenschaft, wie extreme Reinheit oder perfekte Gleichmäßigkeit, mehr durch die Abscheidungstechnik (z. B. ALD) als durch das Material selbst bestimmt. Die fortschrittlichsten Techniken sind oft die langsamsten und teuersten.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von dem primären Ziel geleitet werden, das Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Reine Metalle wie Kupfer, Gold oder Aluminium sind die direkteste und effektivste Wahl für die Herstellung von Schaltkreisen und Kontakten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Metallbasierte Verbindungen wie Titannitrid (TiN) oder diamantähnliche Kohlenstoff (DLC)-Beschichtungen bieten eine überlegene Härte für Werkzeuge und mechanische Teile.

- Wenn Ihr Hauptaugenmerk auf thermischer Beständigkeit liegt: Metallnitride wie Aluminium-Chrom-Nitrid (Al-Cr-N) oder verschiedene Metalloxide sind darauf ausgelegt, die Leistung bei hohen Temperaturen zu verbessern.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Gleichmäßigkeit liegt: Die Wahl der Abscheidungsmethode, wie z. B. die Atomlagenabscheidung (ALD), ist der wichtigste Faktor für Ihren Erfolg.

Letztendlich geht es bei der Beherrschung der Dünnschichtabscheidung darum, ein bestimmtes Material strategisch auf eine Oberfläche aufzutragen, um eine Eigenschaft zu erzielen, die vorher nicht vorhanden war.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Dem Substrat neue Eigenschaften verleihen (z. B. Leitfähigkeit, Härte) |

| Dickenbereich | Nanometer bis Mikrometer |

| Gängige Methoden | Physikalische Gasphasenabscheidung (PVD), Chemische Gasphasenabscheidung (CVD), Atomlagenabscheidung (ALD) |

| Typische Materialien | Reine Metalle (Cu, Au, Al), Metallverbindungen (Nitride, Carbide, Oxide) |

| Wichtige Anwendungen | Halbleiter, Luft- und Raumfahrt, medizinische Implantate, Schneidwerkzeuge, Mikroelektronik |

Sind Sie bereit, die Abscheidung von Metallen in Dünnschichten in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse wie PVD, CVD und ALD. Ob Sie die elektrische Leitfähigkeit mit reinen Metallen verbessern oder die Verschleißfestigkeit mit fortschrittlichen Verbindungen erhöhen möchten, unsere Lösungen helfen Ihnen, gleichmäßige, zuverlässige Beschichtungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen