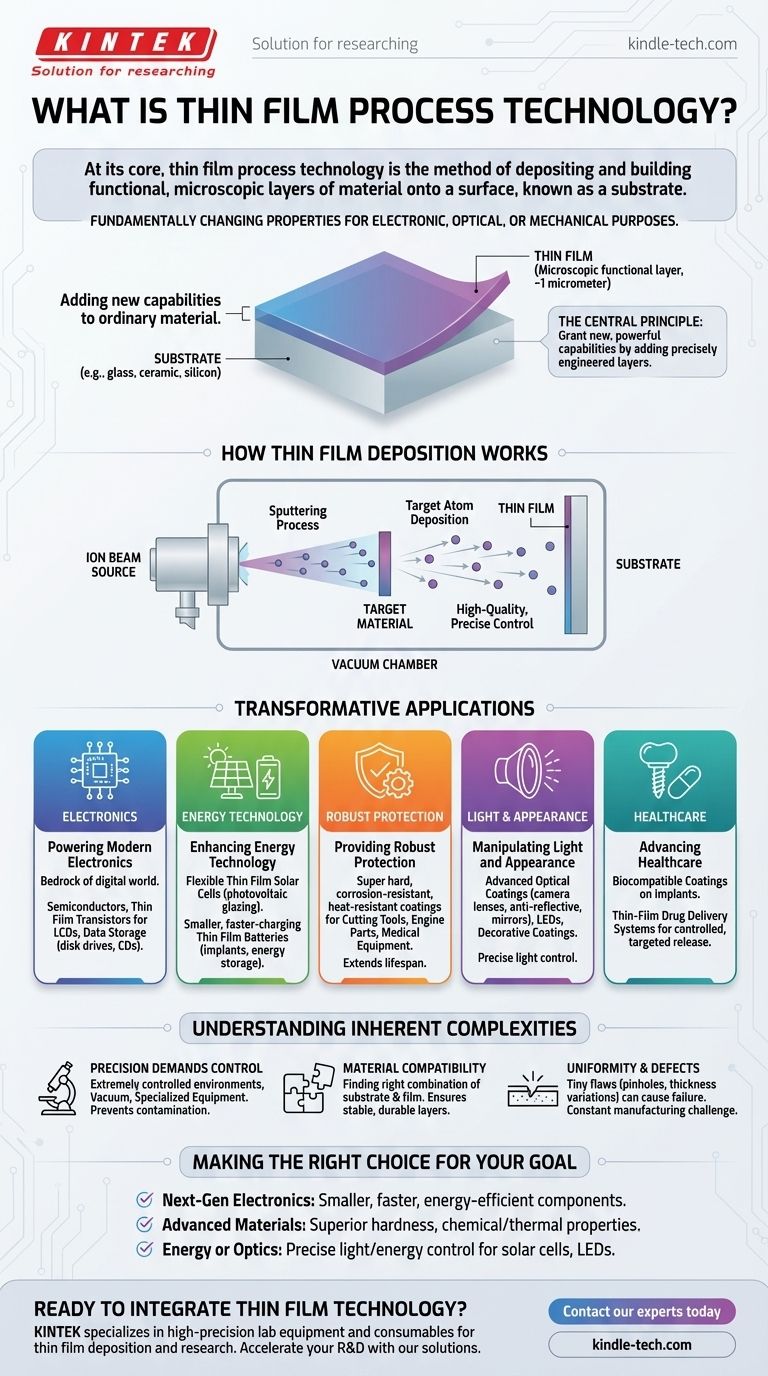

Im Kern ist die Dünnschicht-Prozesstechnologie die Methode, funktionale, mikroskopische Materialschichten auf eine Oberfläche, ein sogenanntes Substrat, aufzubringen und aufzubauen. Diese Schichten können so dünn wie ein einzelner Mikrometer (1/1000 Millimeter) sein und werden durch das Stapeln von Schicht auf Schicht konstruiert. Bei diesem Prozess geht es nicht nur darum, Dinge kleiner zu machen; es geht darum, die Eigenschaften des Basismaterials grundlegend zu verändern, um einem spezifischen elektronischen, optischen oder mechanischen Zweck zu dienen.

Das zentrale Prinzip der Dünnschichttechnologie besteht darin, einem gewöhnlichen Material neue, leistungsstarke Fähigkeiten zu verleihen. Durch das Hinzufügen präzise konstruierter mikroskopischer Schichten kann ein einfaches Stück Glas oder Keramik in ein Solarpanel, einen Computerchip oder eine selbststerilisierende Oberfläche verwandelt werden.

Wie die Dünnschichtabscheidung funktioniert

Dünnschichttechnologie ist weniger eine einzelne Methode als vielmehr eine Kategorie hochkontrollierter Herstellungsprozesse. Das zugrunde liegende Konzept bleibt jedoch konsistent.

Das Kernprinzip: Substrat und Film

Jede Anwendung beginnt mit einem Substrat, dem Basismaterial (wie Keramik, Silizium oder Kunststoff). Ziel ist es, eine oder mehrere Dünnschichten auf dieses Substrat aufzubringen. Jede Schicht ist eine Schicht aus einem anderen Material, das für eine bestimmte Eigenschaft wie elektrische Leitfähigkeit, Lichtreflexion oder Härte ausgewählt wurde.

Eine wichtige Abscheidungsmethode: Sputtern

Eine gängige und hochpräzise Methode ist das Ionenstrahl-Sputtern. Bei diesem Prozess wird ein Ionenstrahl auf ein „Target“-Material geschossen. Dieser Aufprall schlägt Atome vom Target ab, die dann wandern und sich in einer gleichmäßigen Schicht auf dem Substrat ablagern, wodurch ein hochwertiger, präzise kontrollierter Dünnfilm entsteht.

Die transformativen Anwendungen von Dünnschichten

Die Fähigkeit, Oberflächen neue Funktionalitäten hinzuzufügen, hat Durchbrüche in nahezu jeder modernen Industrie ermöglicht. Die Anwendungen werden durch die Eigenschaften der abgeschiedenen Schichten definiert.

Antrieb moderner Elektronik

Dünnschichten sind das Fundament der digitalen Welt. Sie werden verwendet, um die komplizierten Schaltkreise auf Halbleitern, die winzigen Komponenten in Dünnschichttransistoren, die lebendige LCD-Bildschirme antreiben, und die magnetischen Schichten auf Festplatten und CDs, die unsere Daten speichern, zu erzeugen.

Verbesserung der Energietechnologie

Diese Technologie ist entscheidend für grüne Energie. Dünnschicht-Solarzellen sind flexibel und leicht, was sie ideal für neue Anwendungen wie Photovoltaik-Verglasungen an Gebäuden macht. Ebenso können Dünnschichtbatterien kleiner, effizienter und schneller aufladbar gemacht werden, wodurch alles von medizinischen Implantaten bis hin zur großtechnischen Energiespeicherung verbessert wird.

Robuster Schutz

Viele Schichten werden aufgrund ihrer mechanischen Eigenschaften abgeschieden. Sie erzeugen superharte, korrosionsbeständige und hitzebeständige Beschichtungen auf Schneidwerkzeugen, Motorteilen und medizinischen Geräten, wodurch die Lebensdauer und Leistung dieser Gegenstände dramatisch verlängert wird.

Manipulation von Licht und Aussehen

Dünnschichten können so konstruiert werden, dass sie Licht mit unglaublicher Präzision steuern. Dies ist die Grundlage für fortschrittliche optische Beschichtungen auf Kameralinsen, Antireflexbeschichtungen auf Brillen, die Herstellung von Spiegeln und die lichtemittierenden Schichten in LEDs. Dies erstreckt sich auch auf dekorative Beschichtungen auf Konsumgütern.

Fortschritte im Gesundheitswesen

Neben dem Schutz von Geräten ermöglichen Dünnschichten neue medizinische Behandlungen. Dazu gehören biokompatible Beschichtungen auf Implantaten und die Entwicklung von Dünnschicht-Medikamentenverabreichungssystemen, die Medikamente kontrolliert und gezielt freisetzen können.

Die inhärenten Komplexitäten verstehen

Obwohl unglaublich leistungsfähig, ist die Dünnschichttechnologie kein einfacher Prozess. Ihre Präzision und ihr Umfang stellen erhebliche technische Herausforderungen dar, die es zu verstehen gilt.

Präzision erfordert Kontrolle

Das Abscheiden einer perfekt gleichmäßigen Schicht von nur wenigen Atomlagen Dicke erfordert eine extrem kontrollierte Umgebung. Diese Prozesse finden oft im Vakuum statt und erfordern spezielle, teure Geräte, um Kontaminationen zu verhindern und Konsistenz zu gewährleisten.

Materialkompatibilität ist entscheidend

Nicht jedes Schichtmaterial haftet richtig auf jedem Substrat. Ein Großteil der Materialwissenschaftsforschung widmet sich der Suche nach der richtigen Kombination aus Substrat, Schichtmaterialien und Abscheidungsprozess, um sicherzustellen, dass die Schichten stabil und langlebig sind.

Gleichmäßigkeit und Defekte

Auf mikroskopischer Ebene kann selbst ein winziger Fehler – wie ein Nadelloch oder eine geringfügige Dickenabweichung – dazu führen, dass eine gesamte elektronische Komponente oder ein optischer Filter ausfällt. Das Erreichen einer nahezu perfekten Gleichmäßigkeit über die gesamte Oberfläche des Substrats ist eine ständige Herausforderung in der Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Dünnschichttechnologie ermöglicht es Ihnen, sie als grundlegendes Werkzeug für Innovationen zu betrachten. Wie Sie sie nutzen, hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Elektronik der nächsten Generation liegt: Diese Technologie ist Ihr Schlüssel, um Komponenten kleiner, schneller und energieeffizienter zu machen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien liegt: Nutzen Sie diesen Prozess, um Oberflächen mit überlegener Härte, chemischer Beständigkeit oder thermischen Eigenschaften zu schaffen, die zuvor unmöglich waren.

- Wenn Ihr Hauptaugenmerk auf Innovationen in Energie oder Optik liegt: Nutzen Sie Dünnschichten, um die Licht- und Energieumwandlung präzise zu steuern, für Anwendungen wie hocheffiziente Solarzellen, LEDs und spezielle Linsen.

Letztendlich ist die Dünnschichttechnologie ein Eckpfeiler der modernen Ingenieurkunst, die es uns ermöglicht, Funktionen und Intelligenz auf die Oberfläche von Materialien zu bauen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktion der Dünnschicht | Gängige Beispiele |

|---|---|---|

| Elektronik | Erstellung von Mikroschaltkreisen und Transistoren | Halbleiter, LCD-Bildschirme |

| Energie | Ermöglichung der Licht-Energie-Umwandlung und -Speicherung | Dünnschicht-Solarzellen, fortschrittliche Batterien |

| Schutzbeschichtungen | Erhöhung der Härte und Korrosionsbeständigkeit | Schneidwerkzeuge, medizinische Geräte |

| Optik | Präzise Steuerung der Lichtreflexion/-transmission | Kameralinsen, Antireflexbeschichtungen, LEDs |

| Gesundheitswesen | Bereitstellung von Biokompatibilität und kontrollierter Medikamentenfreisetzung | Medizinische Implantate, Medikamentenverabreichungssysteme |

Bereit, Dünnschichttechnologie in Ihre nächste Innovation zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und -forschung. Ob Sie fortschrittliche Halbleiter, Solarzellen der nächsten Generation oder spezielle optische Beschichtungen entwickeln, unsere Lösungen helfen Ihnen, die Materialeigenschaften und die Leistung zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihre Forschung und Entwicklung sowie Ihre Herstellungsprozesse beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur