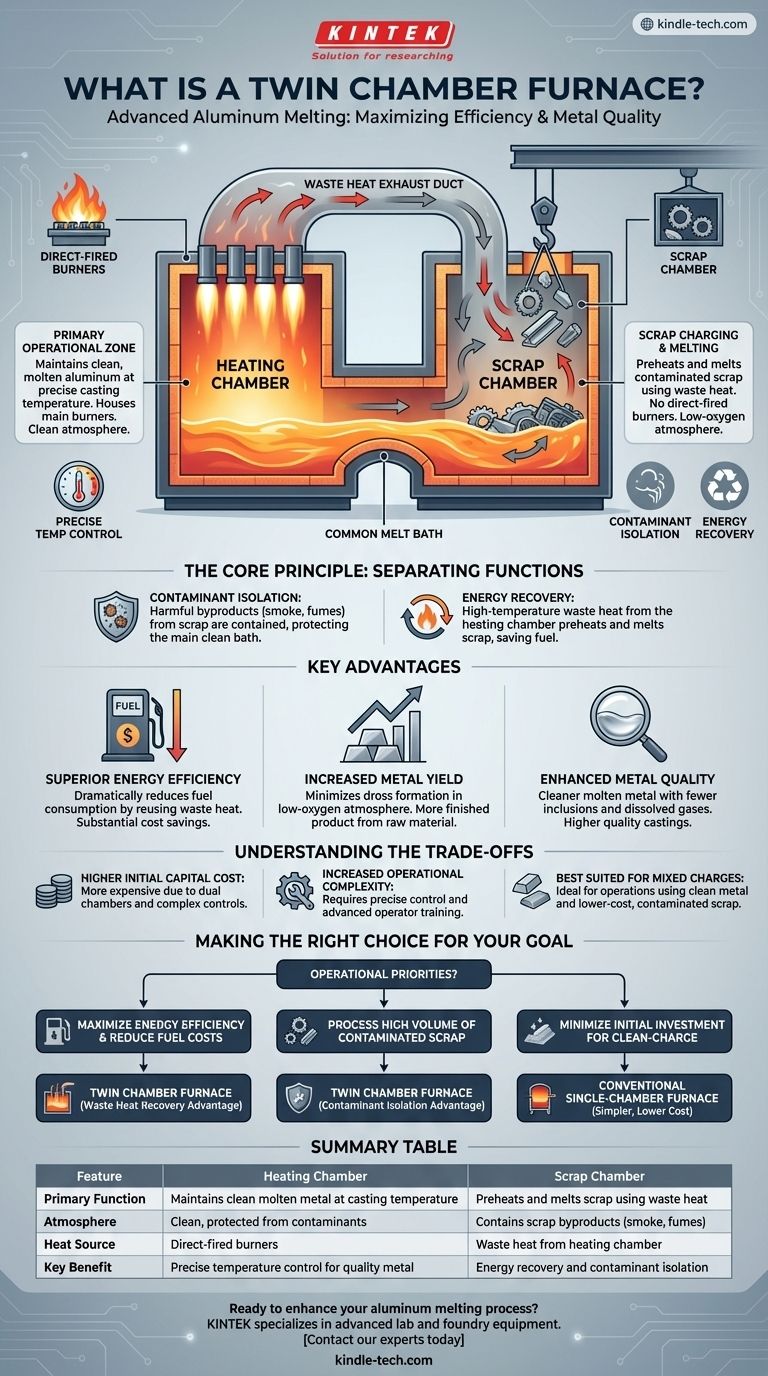

Im Wesentlichen ist ein Zweikammerofen ein fortschrittliches Aluminiumschmelzsystem, das ein cleveres Zweikammerdesign nutzt, um die Energieeffizienz und die Metallqualität zu maximieren. Es integriert eine primäre Heizkammer und eine sekundäre Schrottschmelzkammer in einer einzigen Einheit. Obwohl sie einen gemeinsamen Schmelzbadanteil teilen, ist der Schlüssel, dass ihre Atmosphären getrennt gehalten werden.

Das Grundprinzip eines Zweikammerofens besteht darin, die Hochtemperatur-Abwärme aus der primären Heizkammer zu nutzen, um Schrott in der Sekundärkammer vorzuwärmen und zu schmelzen. Diese Trennung schützt das Hauptbad vor Verunreinigungen und gewinnt gleichzeitig Energie zurück, die sonst verloren ginge.

Das Kernprinzip: Trennung der Funktionen für Effizienz

Die Effektivität eines Zweikammerofens beruht auf seiner intelligenten Arbeitsteilung. Anstatt alle Aufgaben in einem Raum auszuführen, optimiert er separate Umgebungen für unterschiedliche Prozesse.

Die Heizkammer

Dies ist die primäre Betriebszone. Sie enthält das Hauptbad aus sauberem, geschmolzenem Aluminium und beherbergt die primären Brenner. Ihr einziger Fokus ist es, das flüssige Metall effizient auf der für den Guss erforderlichen präzisen Temperatur zu halten.

Die Schrottkammer

Diese Kammer ist speziell für das Beschicken und Schmelzen von Schrottmaterial konzipiert, das mit Beschichtungen, Ölen oder Feuchtigkeit verunreinigt sein kann. Sie arbeitet ohne direkt befeuerte Brenner.

Das gemeinsame Schmelzbad

Eine untergetauchte Öffnung oder ein "Bogen" verbindet die beiden Kammern unterhalb der Metalllinie. Dies ermöglicht den freien Fluss des geschmolzenen Metalls zwischen ihnen, wodurch ein einziges, vereinigtes Bad entsteht, während die Atmosphären darüber isoliert bleiben.

Die getrennte Atmosphäre

Diese Trennung ist das wichtigste Merkmal. Die heißen Abgase der Brenner in der Heizkammer werden direkt in die Schrottkammer geleitet. Dies ermöglicht es dem Ofen, zwei Schlüsselfunktionen gleichzeitig auszuführen:

- Energierückgewinnung: Die Abwärme, die in einem Standardofen abgeleitet würde, wird genutzt, um die Schrottcharge effizient vorzuwärmen und zu schmelzen.

- Isolierung von Verunreinigungen: Schädliche Nebenprodukte aus dem Schrott (wie Rauch von Beschichtungen) werden in der Schrottkammer und ihrem Abgassystem eingeschlossen und vermischen sich niemals mit der sauberen Atmosphäre der Heizkammer. Dies verhindert eine Verunreinigung des Hauptmetallbades.

Wesentliche Vorteile des Zweikammer-Designs

Diese Funktionstrennung führt direkt zu erheblichen betrieblichen Vorteilen.

Überragende Energieeffizienz

Durch die Rückgewinnung und Wiederverwendung von Abwärme können diese Öfen den Kraftstoffverbrauch im Vergleich zu herkömmlichen Einkammerkonstruktionen drastisch senken. Dies führt zu erheblichen und kontinuierlichen Kosteneinsparungen.

Erhöhter Metallertrag

Das Schmelzen von Schrott in einer sauerstoffarmen Atmosphäre, die durch die Abgase entsteht, minimiert die Bildung von Krätze (Aluminiumoxid). Weniger Metall geht durch Oxidation verloren, was bedeutet, dass aus der gleichen Menge Rohmaterial mehr Fertigprodukt gewonnen wird.

Verbesserte Metallqualität

Da das Hauptbad vor den Verunreinigungen geschützt ist, die vom Schrott abgebaut werden, ist das endgültige geschmolzene Metall sauberer, mit weniger Einschlüssen und gelösten Gasen. Dies führt zu qualitativ hochwertigeren Gussteilen und geringeren Ausschussraten.

Die Kompromisse verstehen

Obwohl dieses Design hochwirksam ist, ist es keine Universallösung. Es ist wichtig, seinen spezifischen Kontext und seine Grenzen zu erkennen.

Höhere anfängliche Investitionskosten

Die Zweikammerkonstruktion und die ausgeklügelten Steuerungssysteme zur Regulierung des Luftstroms und des Drucks zwischen den Kammern machen diese Öfen teurer in der Anschaffung und Installation als einfachere Designs.

Erhöhte betriebliche Komplexität

Der effektive Betrieb eines Zweikammerofens erfordert eine präzisere Steuerung der Beschickungszyklen, der Brennerleistungen und der Dämpfereinstellungen. Dies kann eine fortgeschrittenere Bedienerschulung und ein robustes Wartungsprogramm erforderlich machen.

Am besten geeignet für gemischte Chargen

Der Hauptvorteil wird in Betrieben erzielt, die eine Kombination aus sauberem Metall (Barren) und kostengünstigerem, potenziell kontaminiertem Schrott schmelzen. Die Vorteile sind weniger ausgeprägt für Anlagen, die ausschließlich eine Art von Chargenmaterial verwenden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Senkung der langfristigen Kraftstoffkosten liegt: Die Abwärmerückgewinnung des Zweikammerofens bietet einen klaren und erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen beschichteten oder kontaminierten Schrotts liegt: Dieser Ofen zeichnet sich durch die Isolierung von Verunreinigungen aus, was zu einem besseren Metallertrag und einer besseren Qualität führt als Einkammeralternativen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition für einen sauberen Chargenbetrieb liegt: Ein einfacherer, konventioneller Einkammerofen kann eine geeignetere, wenn auch weniger effiziente Wahl sein.

Letztendlich stellt der Zweikammerofen eine strategische Investition in betriebliche Effizienz, überragende Metallqualität und Umweltverantwortung dar.

Zusammenfassungstabelle:

| Merkmal | Heizkammer | Schrottkammer |

|---|---|---|

| Primäre Funktion | Hält sauberes geschmolzenes Metall auf Gießtemperatur | Heizt und schmilzt Schrott mit Abwärme vor |

| Atmosphäre | Sauber, vor Verunreinigungen geschützt | Enthält Schrottnebenprodukte (Rauch, Dämpfe) |

| Wärmequelle | Direkt befeuerte Brenner | Abwärme aus der Heizkammer |

| Hauptvorteil | Präzise Temperaturregelung für Qualitätsmetall | Energierückgewinnung und Isolierung von Verunreinigungen |

Bereit, Ihren Aluminiumschmelzprozess mit überragender Effizienz und Metallqualität zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Labor- und Gießereiausrüstung, einschließlich Zweikammerofenlösungen, die auf Ihre betrieblichen Anforderungen zugeschnitten sind. Unser Fachwissen hilft Ihnen, Kraftstoffkosten zu senken, den Metallertrag zu steigern und sauberere Schmelzen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihre Produktionslinie optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre