In der pharmazeutischen Industrie ist Stickstoff das primäre Gas, das zur Schaffung einer inerten Atmosphäre verwendet wird. Dieser Prozess, oft als Stickstoff-Inertisierung oder Blanketing bezeichnet, beinhaltet das Verdrängen von Sauerstoff aus Verpackungen und Verarbeitungsumgebungen. Dadurch werden empfindliche aktive pharmazeutische Wirkstoffe (APIs) und Fertigprodukte vor dem Abbau geschützt, wodurch ihre Stabilität, Wirksamkeit und Haltbarkeit gewährleistet werden.

Die zentrale Herausforderung besteht nicht nur in der Verpackung, sondern im Schutz empfindlicher chemischer Verbindungen vor Sauerstoff und Feuchtigkeit in jeder Produktionsphase. Die Verwendung eines Inertgases wie Stickstoff ist die branchenübliche Lösung zur Verhinderung von oxidativer Degradation, die eine Hauptursache für den Verderb von Medikamenten und den Verlust der Wirksamkeit ist.

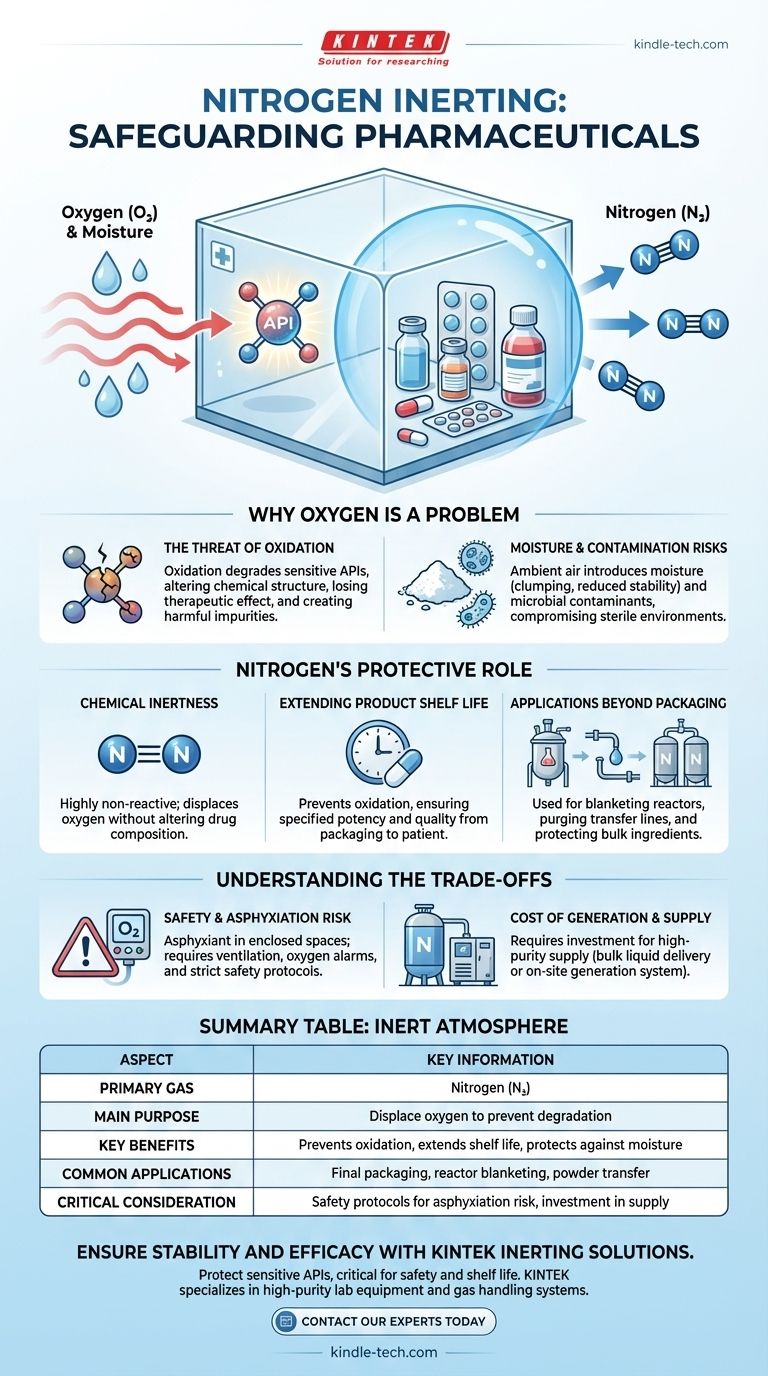

Warum Sauerstoff in Pharmazeutika ein Problem ist

Sauerstoff ist hochreaktiv und stellt eine erhebliche Bedrohung für die Stabilität vieler pharmazeutischer Produkte dar. Das Verständnis seiner spezifischen Risiken verdeutlicht, warum die Inertisierung ein kritischer, nicht verhandelbarer Schritt in der Herstellung ist.

Die Bedrohung durch Oxidation

Oxidation ist eine chemische Reaktion, die empfindliche Verbindungen abbaut. Wenn ein aktiver pharmazeutischer Wirkstoff (API) oxidiert, ändert sich seine chemische Struktur, was zu einem Verlust der therapeutischen Wirkung führen kann.

Dieser Abbau kann auch schädliche Verunreinigungen erzeugen, die die Sicherheit und Qualität des Endprodukts beeinträchtigen.

Feuchtigkeits- und Kontaminationsrisiken

Umgebungsluft enthält Feuchtigkeit. Bei vielen pulverförmigen oder lyophilisierten (gefriergetrockneten) Medikamenten kann die Exposition gegenüber Feuchtigkeit zu Verklumpungen führen, die Stabilität verringern und den Abbau beschleunigen.

Darüber hinaus kann die Verwendung von Umgebungsluft mikrobielle Verunreinigungen oder andere Partikel einführen, was in der für die pharmazeutische Produktion erforderlichen sterilen Umgebung inakzeptabel ist.

Die Rolle von Stickstoff als Schutzbarriere

Stickstoff (N₂) ist aufgrund seiner chemischen Eigenschaften und Verfügbarkeit die ideale Wahl für die Schaffung einer inerten Atmosphäre. Er fungiert während des gesamten Herstellungsprozesses als zuverlässiger, unsichtbarer Schutzschild.

Chemische Inertheit

Stickstoffgas besteht aus zwei Stickstoffatomen, die durch eine starke Dreifachbindung verbunden sind. Diese Bindung ist extrem schwer zu brechen, was das Molekül hochgradig nicht reaktiv oder inert macht.

Da es nicht leicht mit anderen Chemikalien reagiert, kann es Sauerstoff verdrängen, ohne die Zusammensetzung des Medikaments zu verändern. Es "umhüllt" das Produkt effektiv und schützt es vor unerwünschten chemischen Reaktionen.

Verlängerung der Produkt-Haltbarkeit

Durch die Verhinderung von Oxidation ist die Stickstoff-Inertisierung eine der effektivsten Methoden zur Verlängerung der Haltbarkeit eines Medikaments. Sie stellt sicher, dass das Produkt seine angegebene Wirksamkeit und Qualität vom Zeitpunkt der Verpackung bis zum Erreichen des Patienten beibehält.

Dies ist besonders wichtig für flüssige Medikamente, Injektionsmittel und alle APIs, die bekanntermaßen sauerstoffempfindlich sind.

Anwendungen über die Verpackung hinaus

Die Rolle von Stickstoff ist nicht auf den letzten Verpackungsschritt beschränkt. Er wird während des gesamten Produktionsprozesses verwendet, um eine inerte Umgebung aufrechtzuerhalten.

Dies umfasst die Inertisierung von chemischen Reaktoren während der Synthese, das Spülen von Transferleitungen zum Bewegen empfindlicher Materialien und den Schutz von in Tanks oder Silos gelagerten Schüttgütern.

Die Abwägungen verstehen

Obwohl Stickstoff der Industriestandard ist, erfordert die Implementierung eines Inertisierungssystems eine sorgfältige Abwägung von Sicherheit und Kosten. Es ist kein triviales Unterfangen.

Sicherheits- und Erstickungsrisiko

Stickstoff ist nicht toxisch, aber es ist ein Erstickungsmittel. Durch die Verdrängung von Sauerstoff können hohe Stickstoffkonzentrationen in einem geschlossenen Raum eine Umgebung schaffen, die kein Leben aufrechterhalten kann.

Eine ordnungsgemäße Belüftung, Sauerstoffüberwachungsalarme und strenge Sicherheitsprotokolle sind in jeder Einrichtung, in der Stickstoff verwendet wird, zwingend erforderlich, um eine versehentliche Erstickung des Personals zu verhindern.

Kosten der Erzeugung und Versorgung

Pharmazeutischer Stickstoff muss extrem rein sein. Obwohl Stickstoff in der Atmosphäre reichlich vorhanden ist (etwa 78 %), hat seine Trennung auf die erforderliche Reinheit Kosten.

Einrichtungen müssen wählen, ob sie flüssigen Stickstoff in Tanks geliefert bekommen oder in ein Stickstofferzeugungssystem vor Ort investieren. Die Wahl hängt vom Verbrauchsvolumen, den Reinheitsanforderungen und den Investitionsbudgets ab.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung einer inerten Atmosphäre dient der Minderung spezifischer Risiken. Ihre Strategie sollte auf die Empfindlichkeit Ihres Produkts und die Produktionsphase zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Stabilität des Endprodukts liegt: Ihre wichtigste Maßnahme ist die Implementierung einer Stickstoffspülung in Ihren Blisterpackungen, Fläschchen oder Flaschen während der letzten Verpackungsphase.

- Wenn Ihr Hauptaugenmerk auf der API-Integrität während der Synthese liegt: Ihre wichtigste Maßnahme ist die Inertisierung des Kopfraums von Reaktoren und Lagertanks mit Stickstoff, um Nebenreaktionen und Abbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Kontaminationen während des Transfers liegt: Ihre wichtigste Maßnahme ist die Verwendung von Druckstickstoff zum Spülen und Bewegen von Pulvern oder Flüssigkeiten durch Transferleitungen anstelle von Druckluft.

Letztendlich ist die Integration eines Stickstoff-Inertisierungssystems eine grundlegende Praxis, um sicherzustellen, dass pharmazeutische Produkte sicher, wirksam und stabil sind.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Primäres Gas | Stickstoff (N₂) |

| Hauptzweck | Sauerstoff verdrängen, um den Abbau von APIs und Fertigprodukten zu verhindern. |

| Wesentliche Vorteile | Verhindert Oxidation, verlängert die Haltbarkeit, schützt vor Feuchtigkeit/Kontamination. |

| Häufige Anwendungen | Endverpackung (Fläschchen, Blister), Reaktor-Inertisierung, Pulvertransfer. |

| Kritische Überlegung | Erfordert Sicherheitsprotokolle für Erstickungsrisiko und Investitionen in Versorgung/Erzeugung. |

Sichern Sie die Stabilität und Wirksamkeit Ihrer pharmazeutischen Produkte mit zuverlässigen Inertisierungslösungen von KINTEK.

Wir wissen, dass der Schutz empfindlicher APIs vor Oxidation entscheidend für die Sicherheit und Haltbarkeit Ihres Produkts ist. KINTEK ist spezialisiert auf hochreine Laborgeräte und Gasversorgungssysteme, die auf die strengen Anforderungen von pharmazeutischen Laboren und Produktionsanlagen zugeschnitten sind.

Lassen Sie uns Ihnen helfen, das richtige Stickstoff-Inertisierungs- oder Inertgas-System für Ihren spezifischen Prozess zu entwerfen und zu implementieren – von Forschung und Entwicklung bis zur vollständigen Produktion. Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und Ihre wertvollen Produkte zu schützen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen