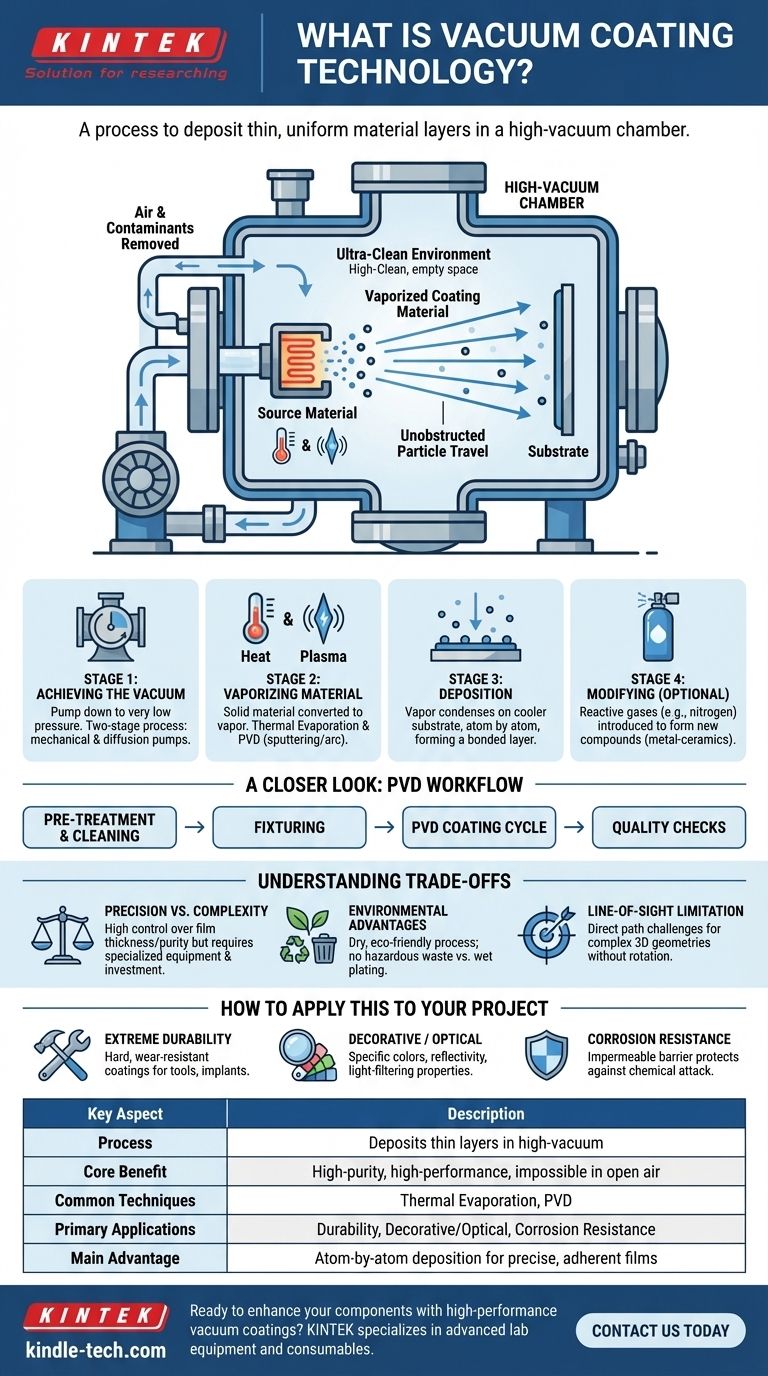

Vakuumbeschichtung ist eine Familie von Prozessen, die verwendet werden, um eine sehr dünne, gleichmäßige Materialschicht auf eine Oberfläche, ein sogenanntes Substrat, aufzubringen. Dieser gesamte Prozess findet in einer Hochvakuumkammer statt, die das Schlüsselelement ist, das die Schaffung hochreiner, hochleistungsfähiger Beschichtungen ermöglicht, die in offener Luft nicht möglich wären.

Die entscheidende Erkenntnis ist, dass das Vakuum selbst nicht nur eine Einstellung, sondern der zentrale Wegbereiter der Technologie ist. Durch das Entfernen von Luft und anderen Verunreinigungen schafft das Vakuum eine ultrareine Umgebung, in der verdampftes Beschichtungsmaterial ungehindert reisen und sich Atom für Atom perfekt an eine Zieloberfläche binden kann.

Warum ist ein Vakuum unerlässlich?

Schaffung einer ultrareinen Umgebung

Der Hauptzweck des Vakuums ist es, Luftmoleküle, Wasserdampf und alle anderen luftgetragenen Partikel aus der Kammer zu entfernen. Ohne Vakuum würden diese Partikel die Beschichtung kontaminieren und den Prozess stören.

Sicherstellung eines ungehinderten Partikeltransports

Im Vakuum können Atome des Beschichtungsmaterials in einer geraden Linie von ihrer Quelle zum Substrat gelangen. Dieser direkte Weg ist entscheidend für die Erzeugung eines dichten, gleichmäßigen und hochhaftenden Dünnfilms.

Der Kernprozess der Vakuumbeschichtung

Stufe 1: Erreichen des Vakuums

Bevor eine Beschichtung erfolgen kann, muss die Kammer auf einen sehr niedrigen Druck evakuiert werden. Dies ist typischerweise ein zweistufiger Prozess, bei dem eine mechanische Pumpe für das anfängliche Grobvakuum und anschließend eine Diffusionspumpe verwendet wird, um den erforderlichen Hochvakuumzustand zu erreichen.

Stufe 2: Verdampfen des Ausgangsmaterials

Ein festes Ausgangsmaterial wird in einen Dampf umgewandelt. Dies ist der zentrale Schritt, bei dem sich verschiedene Vakuumbeschichtungstechniken unterscheiden.

- Thermische Verdampfung: Das Material wird in einem Tiegel erhitzt, bis es schmilzt und verdampft.

- Physikalische Gasphasenabscheidung (PVD): Das Material wird mit Ionen aus einem Plasma (Sputtern) beschossen oder durch eine elektrische Lichtbogenentladung verdampft.

Stufe 3: Abscheidung auf dem Substrat

Die verdampften Atome oder Moleküle bewegen sich durch das Vakuum und kondensieren auf der kühleren Oberfläche des zu beschichtenden Teils. Diese Abscheidung erfolgt Atom für Atom und bildet eine dünne, gebundene Schicht.

Stufe 4: Modifizieren der Beschichtung (optional)

Reaktive Gase, wie Stickstoff, können während des Prozesses präzise in die Kammer eingeleitet werden. Diese Gase reagieren mit dem Metalldampf, um neue Verbindungen (wie Metall-Keramiken) zu bilden, was Beschichtungen mit spezifischen mechanischen, chemischen oder optischen Eigenschaften ermöglicht.

Ein genauerer Blick: Der PVD-Workflow

Die physikalische Gasphasenabscheidung (PVD) ist ein modernes und prominentes Beispiel für die Vakuumbeschichtungstechnologie.

Der industrielle Prozess

Ein typischer PVD-Prozess ist ein mehrstufiger Workflow, der auf Qualitätskontrolle ausgelegt ist. Er umfasst die Vorbehandlung und Reinigung des Teils, die Befestigung in der Kammer, den eigentlichen PVD-Beschichtungszyklus und die Qualitätskontrolle nach dem Prozess hinsichtlich Dicke und Haftung.

Materialien und resultierende Eigenschaften

Feste Metalle wie Titan, Zirkonium und Chrom werden verdampft und oft mit einem reaktiven Gas kombiniert. Der resultierende Dünnfilm bietet außergewöhnliche Härte, Verschleißfestigkeit, Korrosionsbeständigkeit und spezifische dekorative oder optische Oberflächen.

Die Kompromisse verstehen

Präzision vs. Komplexität

Die Vakuumbeschichtung bietet eine unübertroffene Kontrolle über Schichtdicke und Reinheit. Diese Präzision erfordert jedoch erhebliche Investitionen in spezielle Vakuumkammern, Pumpsysteme und Steuerungselektronik.

Umweltvorteile

Im Vergleich zu traditionellen Nassbeschichtungsverfahren wie der Galvanisierung ist PVD eine trockene, umweltfreundliche Technologie. Sie erzeugt keine gefährlichen Abfallstoffe und ist somit eine sauberere Wahl für die Fertigung.

Sichtlinienbegrenzung

Bei vielen Vakuumbeschichtungsverfahren bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Dies kann es schwierig machen, eine perfekt gleichmäßige Beschichtung auf Teilen mit komplexen, dreidimensionalen Geometrien ohne ausgeklügelte Teilerotation zu erzielen.

So wenden Sie dies auf Ihr Projekt an

Das Verständnis Ihres Hauptziels ist der Schlüssel zur effektiven Nutzung dieser Technologie.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: PVD ist eine ausgezeichnete Wahl für die Anwendung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen, Industriekomponenten und medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf dekorativer oder optischer Leistung liegt: Die präzise, Atom für Atom erfolgende Abscheidung ermöglicht die Erzeugung von Filmen, die spezifische Farben, Reflexionsvermögen oder lichtfilternde Eigenschaften erzeugen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Eine dünne, dichte vakuumabgeschiedene Schicht kann eine undurchlässige Barriere bilden, die das darunterliegende Substrat vor chemischen Angriffen schützt.

Letztendlich ist die Vakuumbeschichtung eine vielseitige Plattformtechnologie, die die Oberflächeneigenschaften eines Objekts verändert, ohne seine zugrunde liegende Struktur zu beeinflussen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Abscheidung dünner, gleichmäßiger Materialschichten in einer Hochvakuumkammer |

| Kernvorteil | Erzeugt hochreine, hochleistungsfähige Beschichtungen, die in offener Luft unmöglich sind |

| Gängige Techniken | Thermische Verdampfung, Physikalische Gasphasenabscheidung (PVD) |

| Primäre Anwendungen | Haltbarkeit (Werkzeuge, Implantate), Dekorative/optische Oberflächen, Korrosionsbeständigkeit |

| Hauptvorteil | Atom-für-Atom-Abscheidung für präzise, haftende Dünnschichten |

Bereit, Ihre Komponenten mit Hochleistungs-Vakuumbeschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Vakuumbeschichtungsprozesse und beliefert Labore und Hersteller mit Präzisionslösungen. Ob Sie langlebige PVD-Beschichtungen für Industriewerkzeuge oder präzise optische Filme für die Forschung benötigen, unsere Expertise gewährleistet überragende Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumbeschichtungslösungen Ihre spezifischen Projektanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen