Im Kern ist das Vakuum-Thermische Verdampfen (VTE) ein Beschichtungsprozess, bei dem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese Methode, auch als Widerstandsverdampfung bekannt, ist eine Art der Physikalischen Gasphasenabscheidung (PVD). Der entstehende Dampf bewegt sich durch das Vakuum und kondensiert auf einer kühleren Oberfläche, dem Substrat, um eine außergewöhnlich dünne und gleichmäßige Schicht zu bilden.

Das entscheidende Merkmal von VTE ist seine Abhängigkeit von einer Hochvakuumumgebung. Dieses Vakuum ist nicht nur ein nachträglicher Gedanke; es ist das kritische Element, das Verunreinigungen eliminiert und es den verdampften Atomen ermöglicht, einen direkten, ungehinderten Weg zum Substrat zurückzulegen, wodurch eine hochreine Beschichtung gewährleistet wird.

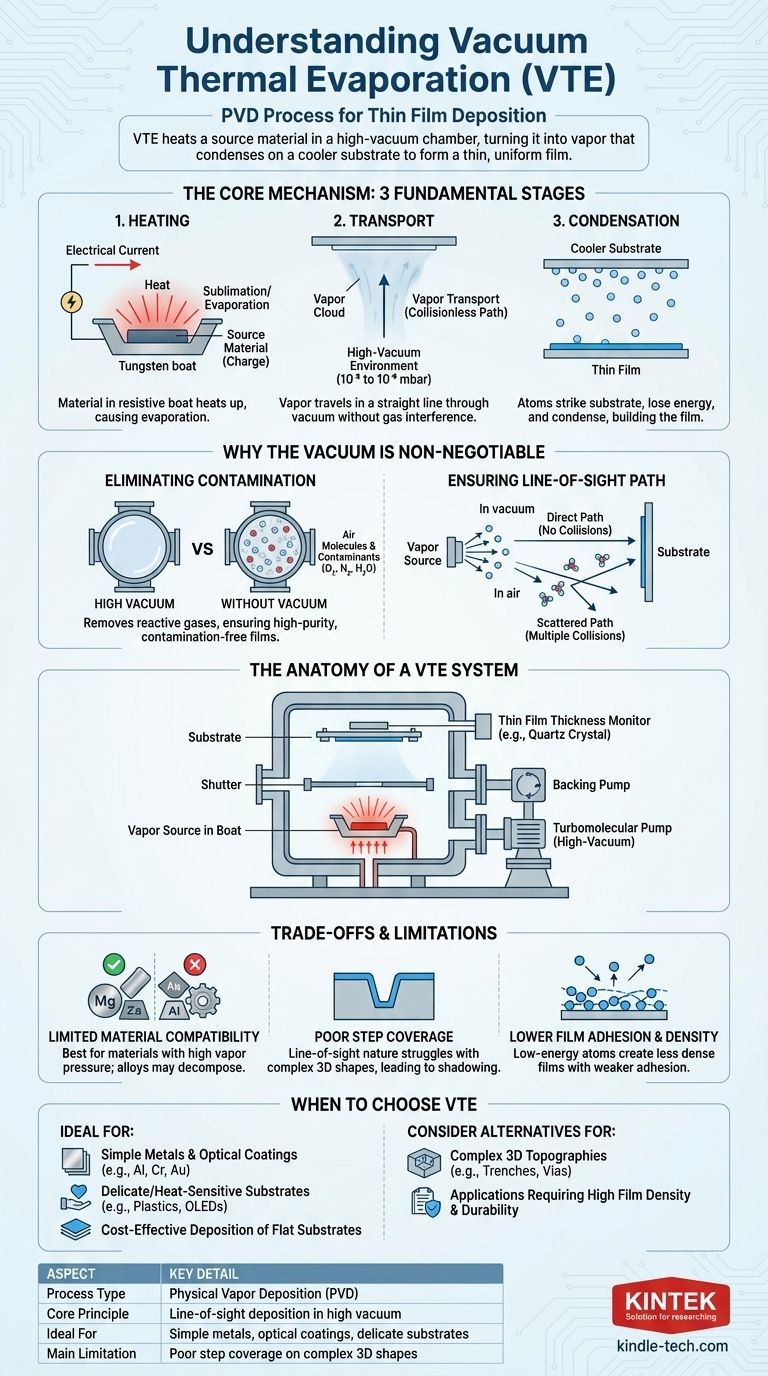

Der Kernmechanismus: Vom Feststoff zur Dünnschicht

Um VTE zu verstehen, ist es am besten, es in seine drei grundlegenden Phasen zu unterteilen: Erhitzen, Transport und Kondensation.

Das Ausgangsmaterial und die Heizmethode

Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als "Charge" bezeichnet. Dieses Material wird in einen elektrisch resistiven Behälter, wie einen Tiegel oder ein "Boot", gelegt, der typischerweise aus einem Material mit einem viel höheren Schmelzpunkt, wie Wolfram oder Molybdän, besteht.

Ein elektrischer Strom wird durch diesen Behälter geleitet, wodurch er sich aufgrund seines Widerstands schnell erhitzt. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch dessen Temperatur ansteigt, bis es zu sublimieren oder verdampfen beginnt.

Verdampfung und Dampftransport

Wenn das Ausgangsmaterial seinen Verdampfungspunkt erreicht, geht es in einen gasförmigen Zustand über und bildet eine Dampfwolke innerhalb der Kammer.

Da die Kammer unter Hochvakuum gehalten wird (von 10⁻⁵ bis 10⁻⁹ Millibar), sind nur sehr wenige Luft- oder andere Gasmoleküle vorhanden. Dies erzeugt eine lange "mittlere freie Weglänge", die es den verdampften Atomen ermöglicht, sich in einer geraden Linie zu bewegen, ohne mit anderen Partikeln zu kollidieren.

Kondensation auf dem Substrat

Dieser Strom verdampfter Atome bewegt sich, bis er auf eine kühlere Oberfläche trifft – das Substrat –, die strategisch über der Quelle platziert ist.

Beim Kontakt mit dem kühleren Substrat verlieren die Atome schnell ihre thermische Energie und kondensieren zurück in einen festen Zustand. Diese langsame, Atom-für-Atom-Anhäufung bildet die gewünschte Dünnschicht auf der Oberfläche des Substrats.

Warum das Vakuum unverzichtbar ist

Die Qualität und Integrität der endgültigen Schicht hängt vollständig von der Qualität des Vakuums ab. Das Vakuum erfüllt zwei primäre, unverzichtbare Zwecke.

Eliminierung von Schichtverunreinigungen

Atmosphärische Luft enthält reaktive Gase wie Sauerstoff, Stickstoff und Wasserdampf. Wären diese während der Abscheidung vorhanden, würden sie mit den heißen Dampfatomen reagieren und in die Schicht eingebaut werden, wodurch Verunreinigungen entstehen, die ihre elektrischen, optischen oder mechanischen Eigenschaften verschlechtern.

Ein Hochvakuum entfernt diese potenziellen Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht fast ausschließlich aus dem beabsichtigten Ausgangsmaterial besteht.

Gewährleistung eines "Sichtlinien"-Pfades

Das Vakuum ermöglicht den sogenannten kollisionsfreien Transport. Ohne Vakuum würden verdampfte Atome ständig mit Luftmolekülen kollidieren, sie in zufällige Richtungen streuen und verhindern, dass sie das Substrat effizient erreichen.

Durch die Beseitigung dieser Hindernisse stellt das Vakuum sicher, dass der Dampf in einer direkten "Sichtlinie" von der Quelle zum Substrat gelangt. Dieses Prinzip ist entscheidend für die Erzielung einer gleichmäßigen und vorhersagbaren Beschichtung.

Die Anatomie eines VTE-Systems

Ein typisches VTE-System integriert mehrere Schlüsselkomponenten, um diesen kontrollierten Prozess zu erreichen.

Die Vakuumkammer und Pumpen

Der gesamte Prozess findet in einer versiegelten Kammer statt. Eine Reihe von Pumpen arbeitet daran, die Hochvakuumumgebung zu erzeugen. Zuerst entfernt eine Vorpumpe (wie eine Drehschieber- oder Trockenspiralpumpe) den Großteil der Luft.

Dann übernimmt eine Hochvakuumpumpe, typischerweise eine Turbomolekularpumpe, um den Druck auf die erforderlichen niedrigen Werte zu reduzieren, oft im Bereich von 300–1000 l/s.

Prozesssteuerkomponenten

Zur Steuerung der Abscheidung wird ein Verschluss zwischen Quelle und Substrat platziert. Dies ermöglicht es, die Quelle auf eine stabile Verdampfungsrate zu bringen, bevor der Verschluss zum Starten der Beschichtung geöffnet wird, was die Prozessstabilität gewährleistet.

Ein Dünnschichtdickenmonitor, oft eine Quarzkristallmikrowaage, wird verwendet, um die Schichtdicke in Echtzeit zu messen. Er liefert das präzise Feedback, das erforderlich ist, um die Abscheidung zu stoppen, sobald die Zieldicke erreicht ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist VTE nicht die Lösung für jede Anwendung. Ihre "Sichtlinien"-Natur schafft klare Kompromisse.

Begrenzte Materialkompatibilität

VTE funktioniert am besten mit Materialien, die einen einigermaßen hohen Dampfdruck haben und ohne Zersetzung verdampfen. Einige Legierungen können schwierig abzuscheiden sein, da ihre Bestandteile mit unterschiedlichen Raten verdampfen, was die Zusammensetzung der Schicht verändert.

Schlechte Stufenbedeckung

Da Atome sich in geraden Linien bewegen, ist VTE schlecht geeignet, komplexe, 3D-Formen mit hohen Seitenverhältnissen wie Gräben oder Vias zu beschichten. Die oberen Oberflächen erhalten eine dicke Beschichtung, aber die Seitenwände und unteren Ecken erhalten sehr wenig Material, ein Phänomen, das als Abschattung bekannt ist.

Geringere Filmhaftung und Dichte

Im Vergleich zu energiereicheren Prozessen wie dem Sputtern treffen die Atome bei VTE mit relativ geringer kinetischer Energie auf das Substrat. Dies kann zu Schichten führen, die weniger dicht sind und eine schwächere Haftung am Substrat aufweisen, was für Anwendungen, die eine hohe Haltbarkeit erfordern, ungeeignet sein kann.

Wann sollte man Vakuum-Thermisches Verdampfen wählen?

Basierend auf seinen Prinzipien und Einschränkungen ist VTE die ideale Wahl für spezifische Anwendungen, bei denen seine Vorteile zum Tragen kommen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle oder optischer Beschichtungen liegt: VTE eignet sich hervorragend für die Abscheidung von Materialien wie Aluminium, Chrom, Gold oder Antireflexionsbeschichtungen auf relativ flachen Substraten aufgrund seiner Einfachheit und hohen Abscheideraten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder hitzeempfindlicher Substrate liegt: Die geringe Energie der abscheidenden Atome macht VTE geeignet für die Beschichtung von Kunststoffen, organischer Elektronik (OLEDs) oder anderen Materialien, die durch energiereichere Abscheidungstechniken beschädigt werden könnten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Topographien liegt: Sie sollten dringend alternative Methoden wie Sputtern oder Atomlagenabscheidung (ALD) in Betracht ziehen, da die Sichtlinien-Natur von VTE zu einer schlechten, nicht-konformen Bedeckung führt.

Letztendlich geht es beim Beherrschen von VTE darum, seine Leistungsfähigkeit zu nutzen, um außergewöhnlich reine Schichten in einem einfachen, hochkontrollierten Sichtlinienprozess zu erzeugen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Sichtlinienabscheidung im Hochvakuum |

| Ideal für | Einfache Metalle (Al, Au, Cr), optische Beschichtungen, empfindliche Substrate |

| Haupteinschränkung | Schlechte Stufenbedeckung bei komplexen 3D-Formen |

Bereit, hochreine Dünnschichten für Ihr Labor zu erzielen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Ihre Vakuumabscheidungsanforderungen. Egal, ob Sie an optischen Beschichtungen, Elektronik oder empfindlichen Materialien arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für präzise, kontaminationsfreie Ergebnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Dünnschichtprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen