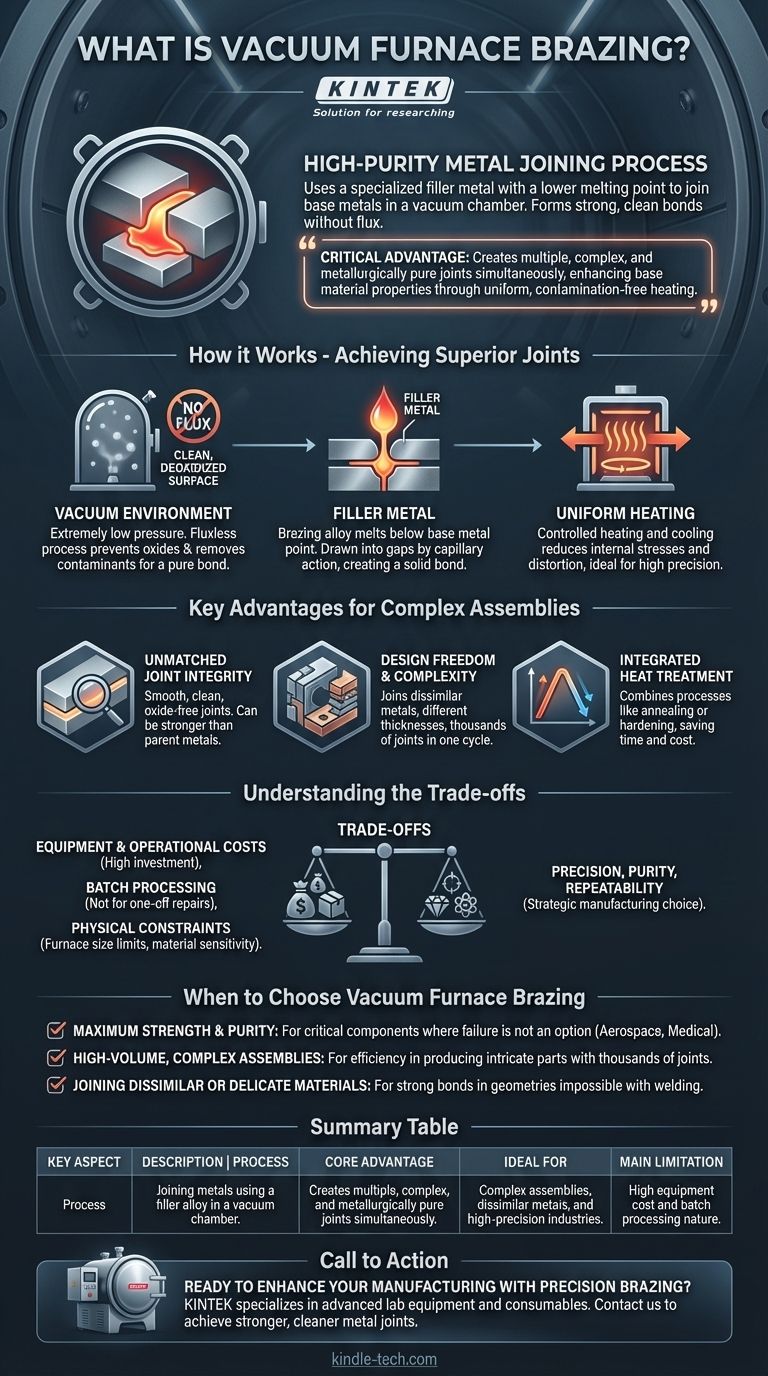

Im Kern ist das Vakuumofenlöten ein hochreines Metallfügeverfahren. Es verwendet ein spezielles Füllmetall mit einem niedrigeren Schmelzpunkt, um zwei oder mehr Grundmetallkomponenten in einer Vakuumkammer zu verbinden. Die gesamte Baugruppe wird gleichmäßig erhitzt, wodurch das Füllmetall schmilzt, durch Kapillarwirkung in die Verbindungen fließt und beim Abkühlen außergewöhnlich starke, saubere Verbindungen bildet, ohne dass chemisches Flussmittel erforderlich ist.

Der entscheidende Vorteil des Vakuumofenlötens besteht nicht nur darin, Teile zu verbinden, sondern darin, mehrere, komplexe und metallurgisch reine Verbindungen gleichzeitig herzustellen und gleichzeitig die Eigenschaften der Grundwerkstoffe durch präzise, gleichmäßige Erwärmung in einer kontaminationsfreien Umgebung zu verbessern.

Wie das Verfahren überlegene Verbindungen erzielt

Um den Wert dieser Methode zu verstehen, müssen Sie würdigen, wie ihre beiden Kernkomponenten – das Vakuum und der Ofen – zusammenwirken, um ein Ergebnis zu erzielen, das mit anderen Techniken oft unmöglich ist.

Die Rolle der Vakuumumgebung

Der Prozess findet bei extrem niedrigem Druck statt, und dieses Vakuum ist ein aktiver Teilnehmer und nicht nur eine passive Einstellung. Es schafft ein flussmittelfreies Verfahren, was bedeutet, dass kein korrosives chemisches Flussmittel benötigt wird, um die Metalle zu reinigen.

Das Vakuum selbst verhindert die Bildung von Oxiden, die die Verbindung beim Erhitzen sonst verunreinigen würden. Es entfernt auch andere Oberflächenverunreinigungen, wodurch die Metalle effektiv desoxidiert und eine reine, metallurgisch einwandfreie Verbindung gewährleistet wird.

Die Funktion des Füllmetalls

Eine spezielle Lötlegierung oder ein Füllmetall wird mit einem Schmelzpunkt ausgewählt, der unter dem der zu verbindenden Komponenten liegt. Dies ist ein entscheidender Unterschied zum Schweißen, da die Grundwerkstoffe niemals geschmolzen werden.

Wenn der Ofen die gesamte Baugruppe erhitzt, verflüssigt sich das Füllmetall und wird durch Kapillarwirkung in die engen Spalten zwischen den Komponenten gezogen. Es diffundiert leicht in die Grundmetalle ein und bildet beim Abkühlen und Erstarren eine feste, dauerhafte Verbindung.

Die Auswirkung der gleichmäßigen Erwärmung

Die Verwendung eines Ofens zum gleichzeitigen Erhitzen der gesamten Baugruppe gewährleistet Temperaturgleichmäßigkeit. Dieser kontrollierte Erhitzungs- und Abkühlzyklus reduziert die inneren Spannungen und Verzerrungen, die bei lokalisierter Erwärmungsmethoden wie dem Brennerlöten oder Schweißen häufig auftreten, drastisch.

Dies macht das Vakuumofenlöten ideal für hochpräzise Baugruppen, bei denen die Einhaltung enger Toleranzen nicht verhandelbar ist.

Wesentliche Vorteile für komplexe Baugruppen

Die einzigartige Umgebung und Methode des Vakuumofenlötens bieten mehrere starke Vorteile, insbesondere für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und bei Hochleistungsindustrien.

Unübertroffene Verbindungsintegrität

Die resultierenden Verbindungen sind glatt, sauber und frei von Oxiden und Flussmittelrückständen, die die Festigkeit und Lebensdauer einer Verbindung beeinträchtigen können. In vielen Fällen kann eine korrekt konstruierte Lötverbindung fester sein als die Grundwerkstoffe selbst.

Gestaltungsfreiheit und Komplexität

Diese Methode glänzt dort, wo andere Verfahren versagen. Sie ermöglicht das Verbinden von unterschiedlichen Metallen, unterschiedlichen Materialstärken und die Erstellung von Tausenden von Verbindungen in einem einzigen Ofenzyklus.

Sie eignet sich besonders für die Herstellung empfindlicher oder komplizierter Baugruppen, die durch andere Fügeverfahren verzerrt oder beschädigt würden.

Integrierte Wärmebehandlung

Der kontrollierte Erhitzungs- und Abkühlzyklus des Lötprozesses kann so konzipiert werden, dass er doppelte Aufgaben erfüllt. Prozesse wie Glühen oder Härten können direkt mit dem Lötbetrieb kombiniert werden, wodurch erhebliche Zeit und Kosten eingespart werden, da separate Nachbearbeitungsschritte entfallen.

Verständnis der Kompromisse

Obwohl das Vakuumofenlöten leistungsstark ist, handelt es sich um einen spezialisierten industriellen Prozess mit spezifischen Einschränkungen, die ihn für jede Anwendung ungeeignet machen.

Ausrüstungs- und Betriebskosten

Ein Vakuumofen stellt eine erhebliche Kapitalinvestition dar. Der Prozess erfordert präzise Steuerungssysteme und geschulte Bediener, was ihn für einfache Aufträge mit geringem Volumen teurer macht als für manuelle Methoden.

Chargenverarbeitung und Zykluszeiten

Dies ist kein sofortiger Prozess. Ein vollständiger Zyklus umfasst das Beladen, das Evakuieren des Vakuums, das Aufheizen auf Temperatur, das Halten, das Abkühlen und das Entladen. Diese chargenorientierte Natur macht es weniger geeignet für schnelle Einzelreparaturen und besser für geplante Produktionsläufe.

Physikalische und Materialbeschränkungen

Die Größe der Komponenten wird grundlegend durch die Abmessungen der Ofenkammer begrenzt. Darüber hinaus müssen die Grundmetalle der Löttemperatur standhalten können, ohne negative metallurgische Veränderungen zu erleiden, die ihre Leistung beeinträchtigen würden.

Wann Sie sich für das Vakuumofenlöten entscheiden sollten

Ihre Entscheidung für die Anwendung dieses Verfahrens sollte von den spezifischen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Reinheit liegt: Dies ist die ideale Wahl für kritische Komponenten, bei denen ein Verbindungsversagen keine Option ist, wie z. B. in der Luft- und Raumfahrt oder bei der Herstellung medizinischer Geräte.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen mit hohem Volumen liegt: Die Fähigkeit, Tausende von sauberen, wiederholbaren Verbindungen gleichzeitig herzustellen, bietet eine unübertroffene Effizienz bei der Herstellung komplizierter Teile.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder empfindlicher Materialien liegt: Die gleichmäßige, kontrollierte Erwärmung ermöglicht die Herstellung starker Verbindungen zwischen Materialien oder in Geometrien, die beim Schweißen unmöglich wären.

Letztendlich ist das Vakuumofenlöten eine strategische Fertigungsentscheidung, die Präzision, Reinheit und Wiederholbarkeit über alles andere stellt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Verfahren | Verbinden von Metallen mithilfe einer Fülllegierung in einer Vakuumkammer. |

| Hauptvorteil | Erzeugt gleichzeitig mehrere, komplexe und metallurgisch reine Verbindungen. |

| Ideal für | Komplexe Baugruppen, unterschiedliche Metalle und hochpräzise Industrien. |

| Haupteinschränkung | Hohe Ausrüstungskosten und chargenorientierte Verarbeitung. |

Bereit, Ihre Fertigung mit Präzisionslöten zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für Prozesse wie das Vakuumofenlöten erforderlich sind. Unsere Lösungen helfen Laboren in der Luft- und Raumfahrt, der Medizintechnik und bei Hochleistungsindustrien, stärkere, sauberere und zuverlässigere Metallverbindungen zu erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Expertise Ihre spezifischen Laboranforderungen unterstützen und Ihre Projekte voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen