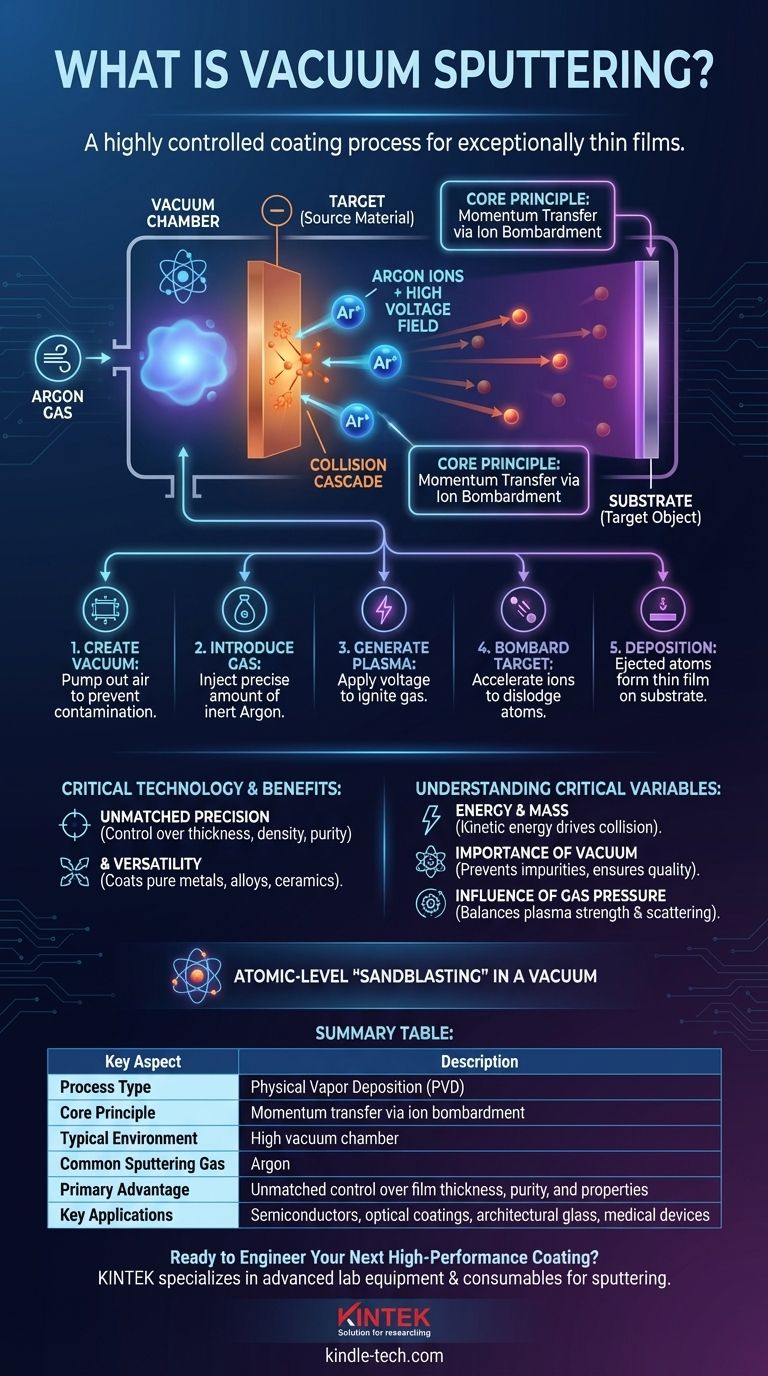

Im Kern ist das Vakuumsputtern ein hochkontrollierter Beschichtungsprozess, der verwendet wird, um außergewöhnlich dünne Materialschichten auf einer Oberfläche abzuscheiden. Es funktioniert, indem Atome von einem Ausgangsmaterial (dem „Target“) durch Beschuss mit energiereichen Ionen in einer Vakuumkammer ausgestoßen werden. Diese ausgestoßenen Atome wandern dann zu einer zweiten Oberfläche (dem „Substrat“) und lagern sich dort ab, wodurch sich allmählich eine gleichmäßige, hochreine Schicht aufbaut.

Sputtern lässt sich am besten als eine Form des atomaren „Sandstrahlens“ im Vakuum verstehen. Anstelle von Sand werden ionisierte Gase verwendet, um Atome von einem Ausgangsmaterial abzusplittern, die sich dann auf einem Zielobjekt zu einem hochleistungsfähigen Dünnfilm zusammensetzen. Diese Methode ermöglicht Ingenieuren eine präzise Kontrolle über Dicke, Dichte und elektrische oder optische Eigenschaften eines Films.

Das Grundprinzip: Impulsübertragung

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass Material physisch von einer festen Quelle in einen Dampf überführt wird, der auf einem Substrat kondensiert. Der gesamte Prozess basiert auf dem physikalischen Prinzip der Impulsübertragung.

Von Gas zu Plasma

Der Prozess beginnt mit der Erzeugung eines nahezu vollständigen Vakuums und der anschließenden Einführung einer geringen Menge eines Edelgases, fast immer Argon. Ein starkes elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abspaltet.

Dadurch entsteht ein Plasma, ein energiereicher Materiezustand, der aus positiv geladenen Argonionen und freien Elektronen besteht.

Die Kollisionskaskade

Eine negative Spannung wird an das Targetmaterial angelegt, wodurch die positiven Argonionen im Plasma beschleunigt werden und mit hoher Geschwindigkeit auf das Target prallen. Dieser Aufprall löst eine Kettenreaktion oder eine „Kollisionskaskade“ innerhalb der atomaren Struktur des Targets aus.

Wenn diese Energiekaskade die Oberfläche des Targets erreicht, hat sie genügend Kraft, um die Bindungen zu überwinden, die die Oberflächenatome an ihrem Platz halten, und diese physisch herauszulösen. Diese ausgestoßenen Atome bilden dann die endgültige Beschichtung.

Eine Schritt-für-Schritt-Analyse des Prozesses

Um das Sputtern in der Praxis zu verstehen, ist es hilfreich, es als eine Abfolge diskreter Ereignisse zu visualisieren, die in einer versiegelten Kammer ablaufen.

Schritt 1: Erzeugen des Vakuums

Das Substrat und das Targetmaterial werden in eine versiegelte Kammer gelegt. Fast die gesamte Luft wird abgepumpt, um ein Vakuum zu erzeugen. Dies ist entscheidend, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen kollidieren, was den Film verunreinigen würde.

Schritt 2: Einleiten des Sputtergases

Eine kleine, präzise kontrollierte Menge eines Edelgases, typischerweise Argon, wird in die Kammer geleitet. Der Druck ist immer noch sehr niedrig, weit unter dem normalen atmosphärischen Druck.

Schritt 3: Erzeugen des Plasmas

Eine Hochspannung wird zwischen dem Target (das als Kathode fungiert) und den Kammerwänden oder einer speziellen Anode angelegt. Diese Spannung zündet das Argongas und wandelt es in ein leuchtendes Plasma um.

Schritt 4: Beschuss des Targets

Die positiv geladenen Argonionen werden mit immenser Kraft zum negativ geladenen Target gezogen. Sie kollidieren mit der Targetoberfläche und lösen Atome oder Moleküle des Targetmaterials heraus.

Schritt 5: Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome wandern durch die Vakuumkammer und landen auf dem Substrat. Mit der Zeit bauen sich diese Atome auf, nukleieren und wachsen zu einem dichten, gleichmäßigen und ultradünnen Film heran.

Warum Sputtern eine entscheidende Technologie ist

Sputtern ist nicht nur eine Kuriosität im Labor; es ist eine grundlegende Fertigungstechnik für viele moderne Technologien, von Halbleitern bis zu Architekturglas.

Unübertroffene Präzision und Kontrolle

Der Hauptvorteil des Sputterns ist die Kontrolle. Durch sorgfältiges Management von Gasdruck, Spannung und Zeit können Ingenieure die Dicke, Dichte, Kornstruktur und Reinheit des resultierenden Films präzise bestimmen.

Materialvielfalt

Sputtern kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter reine Metalle, Legierungen und sogar isolierende Keramikverbindungen. Dies macht es für die Herstellung mehrschichtiger Beschichtungen mit spezifischen optischen oder elektrischen Eigenschaften von unschätzbarem Wert.

Die kritischen Variablen verstehen

Die Qualität und Effizienz des Sputterprozesses sind nicht automatisch gegeben. Sie hängen vom sorgfältigen Gleichgewicht mehrerer miteinander verbundener Faktoren ab.

Die Rolle von Energie und Masse

Die Wirksamkeit des Sputterprozesses ist eine Funktion der kinetischen Energie. Die Masse der Sputtergas-Ionen und ihre Beschleunigungsspannung wirken sich direkt darauf aus, wie viele Targetatome pro Kollision ausgestoßen werden.

Die Bedeutung des Vakuums

Ein schlechtes Vakuum ist die häufigste Fehlerquelle. Jegliche Restgasmoleküle, wie Sauerstoff oder Wasserdampf, werden in den wachsenden Film eingebaut und erzeugen Verunreinigungen, die seine Leistung beeinträchtigen.

Der Einfluss des Gasdrucks

Der Druck des Sputtergases ist ein Kompromiss. Zu wenig Druck bedeutet ein schwaches Plasma und eine langsame Abscheiderate. Zu viel Druck führt dazu, dass die gesputterten Atome mit Gasatomen kollidieren, diese streuen und die Qualität und Gleichmäßigkeit des Films verringern.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Abscheidungsparameter wird vollständig durch das gewünschte Ergebnis für Ihren Dünnfilm bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen Films für die Elektronik liegt: Priorisieren Sie das Erreichen des höchstmöglichen Vakuumniveaus und verwenden Sie ultrareines Sputtergas.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Sie müssen den Gasdruck und die Substratpositionierung sorgfältig steuern, um eine gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung liegt: Sputtern ist ideal, da es im Allgemeinen die Zusammensetzung des Targetmaterials im Endfilm bewahrt.

Letztendlich bietet das Vakuumsputtern eine unvergleichliche Fähigkeit, Materialien auf atomarer Ebene zu konstruieren und hochwertige Oberflächen Schicht für Schicht aufzubauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Impulsübertragung durch Ionenbeschuss |

| Typische Umgebung | Hochvakuumkammer |

| Übliches Sputtergas | Argon |

| Hauptvorteil | Unübertroffene Kontrolle über Filmdicke, Reinheit und Eigenschaften |

| Schlüsselanwendungen | Halbleiter, optische Beschichtungen, Architekturglas, medizinische Geräte |

Bereit, Ihre nächste Hochleistungsbeschichtung zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Vakuumsputterprozesse benötigt werden. Ob Sie Halbleiter der nächsten Generation, langlebige optische Beschichtungen oder komplexe mehrschichtige Materialien entwickeln, unser Fachwissen und unsere Produkte unterstützen Ihre Innovation von F&E bis zur Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überragende Dünnschichtergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip des reaktiven Sputterns? Erstellen Sie Hochleistungs-Keramikbeschichtungen

- Wie erkennt man, ob ein Filter richtig funktioniert? Der definitive Leitfaden zur Überprüfung der Wassersicherheit

- Was sind die Parameter des Sinterns? Temperatur, Zeit, Druck & Zusammensetzung beherrschen

- Wofür werden Öfen im Chemielabor verwendet? Entdecken Sie die Hochtemperatur-Materialsynthese und -Analyse

- Was geschieht bei der Probenvorbereitung? Der kritische Schritt für eine genaue Laboranalyse

- Schmelzen verschiedene Flüssigkeiten unterschiedlich schnell? Entdecken Sie die Wissenschaft der Schmelzpunkte und Materialeigenschaften

- Was sind die beiden Hauptkonfigurationen von ULT-Gefrierschränken? Stehend vs. Truhe für die Bedürfnisse Ihres Labors

- Wie sehen die Zukunftsaussichten für die Pyrolyse aus? Abfall in erneuerbare Kraftstoffe und Kohlenstoffentfernung umwandeln