Die am besten geeigneten Materialien für Heizbereiche in Hochtemperatur-Vakuum- und Kristallzüchtungsöfen fallen in zwei Hauptkategorien: hochschmelzende Metalle, insbesondere Molybdän und Wolfram, und kohlenstoffbasierte Materialien wie hochreiner Graphit und Kohlenstoff-Kohlenstoff-Verbundwerkstoffe. Die Auswahl hängt nicht davon ab, welches Material universell "am besten" ist, sondern davon, dessen spezifische Eigenschaften am besten mit den spezifischen Prozessanforderungen, der Betriebstemperatur und dem gewünschten Reinheitsgrad übereinstimmen.

Ihre grundlegende Entscheidung liegt zwischen einem metallischen Heizbereich (Molybdän/Wolfram) und einem Graphit-basierten Heizbereich. Metallische Heizbereiche eignen sich hervorragend für hochreine Anwendungen, während Graphit-Heizbereiche eine überlegene thermische Reaktionsfähigkeit für schnellere Zykluszeiten und oft geringere Anfangskosten bieten.

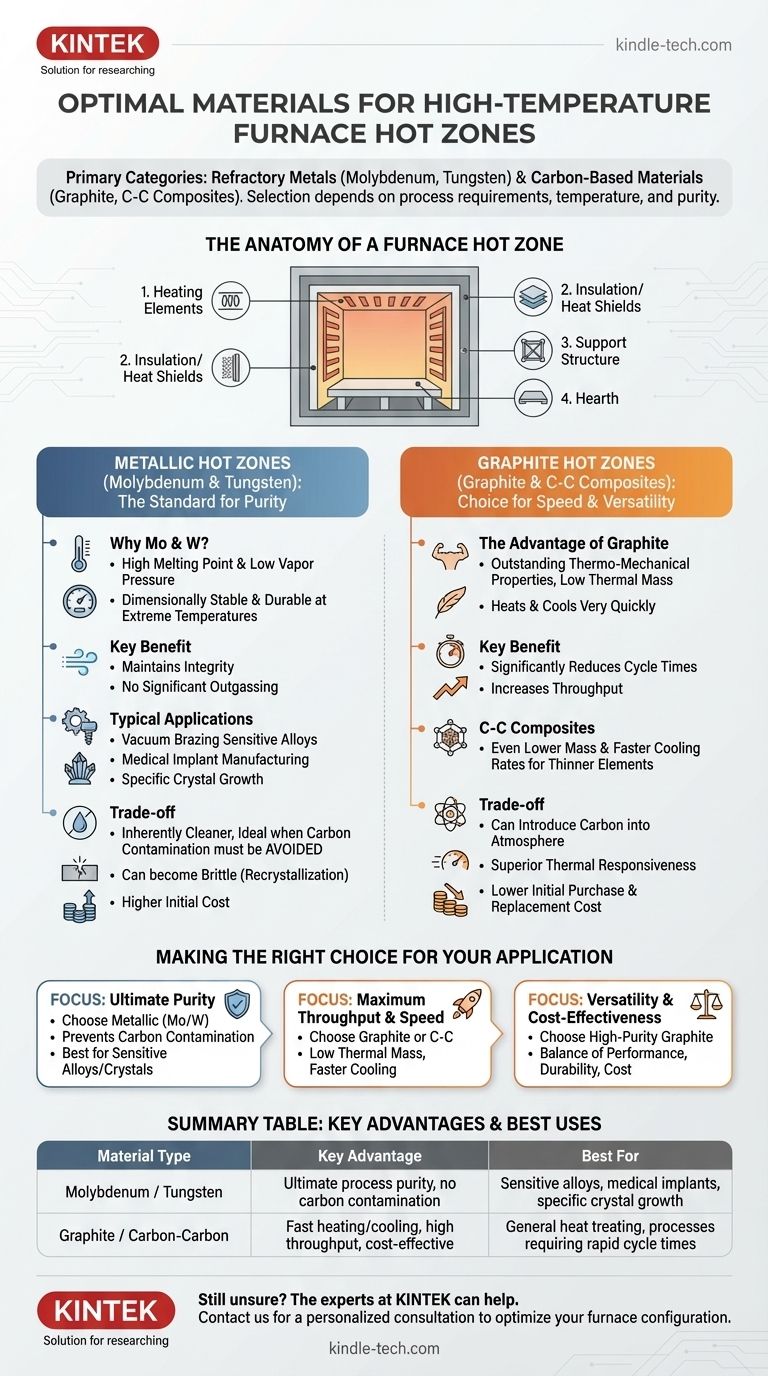

Der Aufbau eines Ofen-Heizbereichs

Bevor wir Materialien vergleichen, ist es entscheidend zu verstehen, was ein "Heizbereich" ist. Es ist der funktionale Kern des Ofens, der für die Erzeugung und Speicherung extremer Hitze verantwortlich ist.

Schlüsselkomponenten

Ein typischer Heizbereich besteht aus vier Hauptteilen:

- Heizelemente: Erzeugen die Wärme, meist aus dem primären Heizbereichsmaterial (Graphit oder hochschmelzende Metalle) gefertigt.

- Isolierung oder Hitzeschilde: Speichern die thermische Energie und verhindern, dass sie die äußere Ofenkammer beschädigt.

- Tragstruktur: Ein Rahmen, der die Elemente und die Isolierung an Ort und Stelle hält.

- Herd: Die Bodenplattform, die die Last während der Verarbeitung trägt.

Metallische Heizbereiche: Der Standard für Reinheit

Hochschmelzende Metalle sind die traditionelle Wahl für Anwendungen, bei denen Prozesskontamination ein kritisches Anliegen ist.

Warum Molybdän und Wolfram?

Der Hauptvorteil von Molybdän (Mo) und Wolfram (W) sind ihr außergewöhnlich hoher Schmelzpunkt und niedriger Dampfdruck. Dies macht sie bei den extremen Temperaturen, die in Vakuum- und Kristallzüchtungsöfen erforderlich sind, dimensionsstabil und langlebig.

Diese Metalle behalten ihre Integrität in einer Hochvakuumumgebung ohne signifikante Entgasung bei und gewährleisten eine saubere Prozessatmosphäre.

Typische Anwendungen

Metallische Heizbereiche werden für Prozesse wie das Vakuumlöten empfindlicher Legierungen, die Herstellung medizinischer Implantate und bestimmte Arten des Kristallwachstums bevorzugt, bei denen jede Kohlenstoffkontamination durch ein Graphitelement das Endprodukt beeinträchtigen würde.

Graphit-Heizbereiche: Die Wahl für Geschwindigkeit und Vielseitigkeit

Graphitbasierte Heizbereiche werden aufgrund ihrer hervorragenden thermischen Eigenschaften und Kosteneffizienz immer häufiger eingesetzt.

Der Vorteil von hochreinem Graphit

Graphit besitzt herausragende thermo-mechanische Eigenschaften. Es ist bei hohen Temperaturen stark und hat eine geringe thermische Masse, wodurch es sich sehr schnell aufheizen und abkühlen lässt. Dies reduziert die gesamten Prozesszykluszeiten erheblich und erhöht den Durchsatz.

Obwohl robust, sind Graphit-Heizbereiche oft für einen einfachen und schnellen Austausch konzipiert, was von Vorteil ist, wenn aggressive Materialien verarbeitet werden, die die Komponenten im Laufe der Zeit abbauen können.

Der Aufstieg von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen

Kohlenstoff-Kohlenstoff (C-C)-Verbundwerkstoffe sind eine fortschrittliche Weiterentwicklung des traditionellen Graphits. Bei gleicher Leistung können C-C-Heizelemente viel dünner hergestellt werden.

Diese geringere Masse bedeutet, dass sie noch weniger Wärme speichern. Dies ist ein erheblicher Vorteil, da er die Abkühlrate des Ofens direkt verbessert und die Zykluszeiten weiter verkürzt.

Die Kompromisse verstehen: Metall vs. Graphit

Die Wahl des richtigen Materials erfordert ein klares Verständnis der Kompromisse, die mit jeder Option verbunden sind.

Prozessreinheit und Kontamination

Dies ist die kritischste Unterscheidung. Metallische Heizbereiche sind von Natur aus sauberer und die einzige Wahl, wenn Kohlenstoffkontamination vermieden werden muss. Graphit-Heizbereiche können naturgemäß Kohlenstoff in die Atmosphäre einbringen, was für bestimmte Materialien inakzeptabel ist.

Thermische Effizienz und Zykluszeit

Aufgrund ihrer geringeren thermischen Masse bieten Graphit- und C-C-Heizbereiche deutlich schnellere Aufheiz- und, was noch wichtiger ist, schnellere Abkühlraten. Dies führt zu kürzeren Zyklen und höherer Produktivität im Vergleich zu ihren metallischen Gegenstücken, die mehr Wärme speichern.

Haltbarkeit und Lebensdauer

Hochschmelzende Metalle wie Molybdän können nach wiederholten thermischen Zyklen spröde werden, ein Phänomen, das als Rekristallisation bezeichnet wird. Graphit hat dieses Problem nicht, kann aber langsam verbraucht oder abgetragen werden, wenn es mit Materialien verwendet wird, die bei hohen Temperaturen aggressiv mit Kohlenstoff reagieren.

Kostenüberlegungen

Im Allgemeinen haben Graphit-Heizbereiche einen geringeren Anschaffungspreis und geringere Ersatzteilkosten im Vergleich zu Molybdän- oder Wolframsystemen, was sie zu einer wirtschaftlichen Wahl für eine breite Palette von Allzweckanwendungen macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres spezifischen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für empfindliche Legierungen oder spezifische Kristalle liegt: Ein metallischer Heizbereich aus Molybdän oder Wolfram ist die notwendige Wahl, um Kohlenstoffkontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und schnellen Zykluszeiten liegt: Ein Graphit- oder Kohlenstoff-Kohlenstoff-Verbundheizbereich ist aufgrund seiner geringen thermischen Masse und schnelleren Kühlfähigkeiten überlegen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Kosteneffizienz für allgemeine Wärmebehandlung liegt: Ein hochreiner Graphit-Heizbereich bietet eine ausgezeichnete Balance aus Leistung, Haltbarkeit und Betriebskosten.

Das Verständnis dieser grundlegenden Materialunterschiede ermöglicht es Ihnen, ein Ofendesign auszuwählen, das genau Ihren technischen und betrieblichen Zielen entspricht.

Zusammenfassungstabelle:

| Materialtyp | Hauptvorteil | Am besten geeignet für |

|---|---|---|

| Molybdän / Wolfram | Höchste Prozessreinheit, keine Kohlenstoffkontamination | Empfindliche Legierungen, medizinische Implantate, spezifische Kristallzüchtung |

| Graphit / Kohlenstoff-Kohlenstoff | Schnelles Aufheizen/Abkühlen, hoher Durchsatz, kostengünstig | Allgemeine Wärmebehandlung, Prozesse, die schnelle Zykluszeiten erfordern |

Immer noch unsicher, welcher Heizbereich das Richtige für Ihren Prozess ist? Die Experten von KINTEK können helfen. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre Hochtemperatur-Ofenbedürfnisse. Unser Team analysiert Ihre spezifischen Anforderungen an Reinheit, Zykluszeit und Budget, um die optimale Heizbereichskonfiguration zu empfehlen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erschließen Sie das volle Potenzial Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Wärmebehandlungsprozesse werden verwendet, um die Eigenschaften von Stahl zu verändern? Glühen, Härten und Anlassen

- Welche Rolle spielt ein Vakuumwärmebehandlungs-Ofen bei der Endverarbeitung von Nb-Ti-Legierungspulvern? Wiederherstellung der Duktilität

- Wie erfolgt die Wärmeübertragung in einem Vakuumofen? Strahlungsbasierte Erwärmung für empfindliche Materialien meistern

- Was ist ein Vakuumofen und wie funktioniert er? Erreichen Sie eine hochreine thermische Verarbeitung

- Welcher Ofen wird zum Glühen verwendet? Finden Sie die richtige Ausrüstung für die Bedürfnisse Ihres Materials

- Was sind die beiden Arten von Ofentechnologien, die bei der Wärmebehandlung eingesetzt werden? Atmosphäre vs. Vakuum erklärt

- Was ist die maximale Temperaturgrenze eines Lichtbogenofens? Extreme Hitze für das Schmelzen von Metallen erschließen