Die am häufigsten mittels PECVD abgeschiedenen Materialien sind siliziumbasierte Dielektrika und Halbleiter. Dazu gehören Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4), Siliziumoxynitrid (SiOxNy) sowie amorphes oder mikrokristallines Silizium. Die Technik wird auch häufig zur Herstellung fortschrittlicher Beschichtungen wie diamantähnlichem Kohlenstoff (DLC) für spezielle Anwendungen eingesetzt.

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist nicht durch ein einzelnes Material definiert, sondern durch ihre Kernfähigkeit: die Abscheidung hochwertiger, gleichmäßiger Dünnschichten bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden. Dies macht sie zum bevorzugten Verfahren für die Beschichtung empfindlicher Substrate, die in der modernen Elektronik und fortschrittlichen Fertigung verwendet werden.

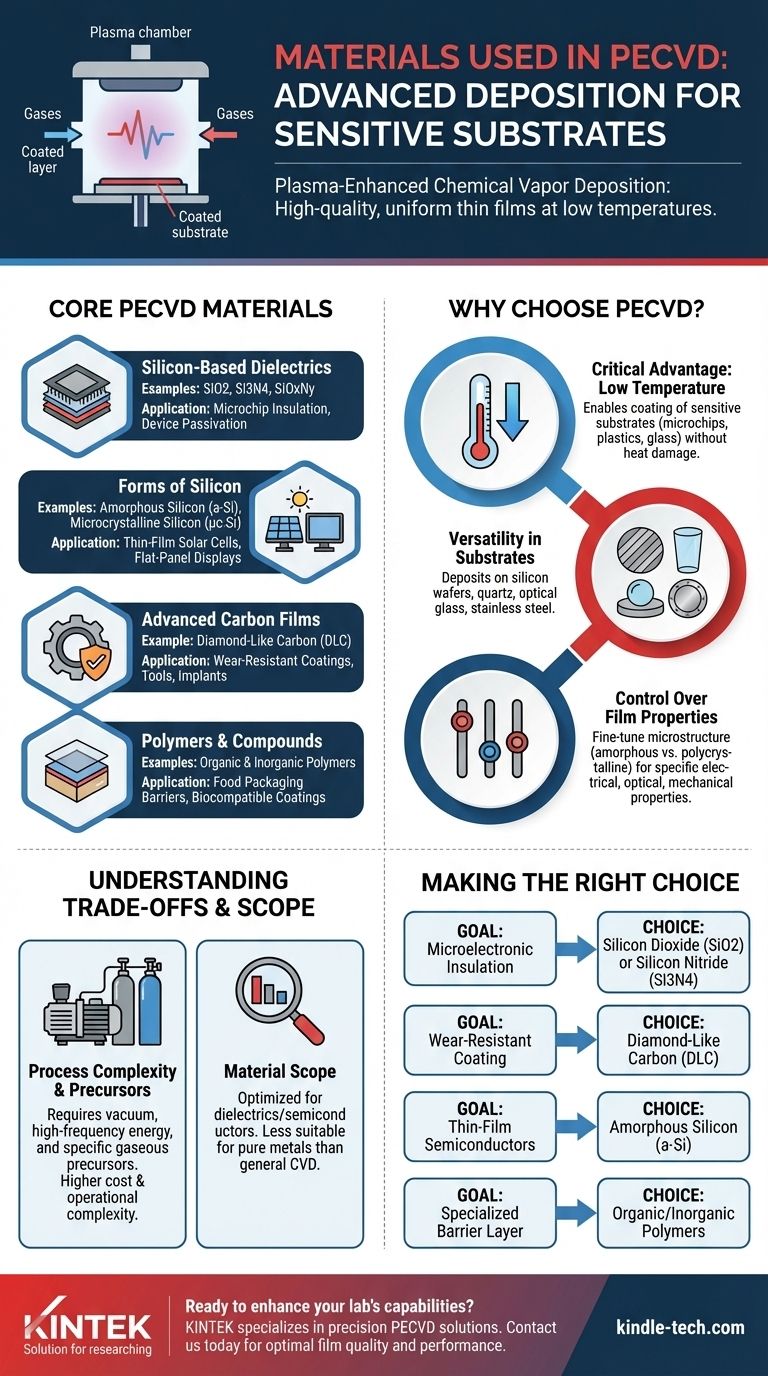

Die Kernmaterialien der PECVD

PECVD ist ein vielseitiges Verfahren, das eine Reihe von Materialien abscheiden kann. Ihre primären industriellen und Forschungsanwendungen konzentrieren sich jedoch auf einige Schlüsselkategorien.

Siliziumbasierte Dielektrika

Die häufigste Anwendung von PECVD ist die Abscheidung isolierender (dielektrischer) Schichten. Diese Materialien sind grundlegend für den Bau moderner Mikrochips.

Die primären Materialien sind Siliziumdioxid (SiO2), Siliziumnitrid (Si3N4) und Siliziumoxynitrid (SiOxNy). Sie dienen als Isolierschichten zwischen leitenden Komponenten und zur Bauteilverkapselung, um die empfindliche Elektronik vor Umwelteinflüssen zu schützen.

Siliziumformen

PECVD ist auch eine entscheidende Methode zur Abscheidung von Silizium selbst, jedoch in spezifischen nicht-kristallinen Formen.

Dazu gehören amorphes Silizium (a-Si) und mikrokristallines Silizium (μc-Si). Diese Schichten sind essentielle Halbleiterschichten in Anwendungen wie Dünnschicht-Solarzellen und Flachbildschirmen.

Fortschrittliche Kohlenstoffschichten

Neben Silizium zeichnet sich PECVD durch die Herstellung hochbeständiger kohlenstoffbasierter Beschichtungen aus.

Diamantähnlicher Kohlenstoff (DLC) ist ein Schlüsselmaterial, das mittels PECVD abgeschieden wird. Seine extreme Härte und geringe Reibung machen es ideal für tribologische Anwendungen, wie Schutzbeschichtungen auf Werkzeugmaschinen, Automobilteilen und medizinischen Implantaten, um den Verschleiß zu reduzieren.

Polymere und andere Verbindungen

Die Flexibilität des Plasmaverfahrens erstreckt sich auf komplexere Moleküle.

PECVD kann zur Abscheidung dünner Schichten von organischen und anorganischen Polymeren verwendet werden. Diese spezialisierten Schichten werden in fortschrittlichen Lebensmittelverpackungen zur Erzeugung von Barriereschichten und in biomedizinischen Geräten für biokompatible Beschichtungen eingesetzt.

Warum PECVD für diese Materialien gewählt wird

Die Entscheidung für PECVD wird durch die einzigartigen Vorteile des Verfahrens bestimmt, die besonders für empfindliche und hochpräzise Fertigungen geeignet sind.

Der entscheidende Vorteil der niedrigen Temperatur

Im Gegensatz zur traditionellen chemischen Gasphasenabscheidung (CVD), die auf hohe Hitze angewiesen ist, verwendet PECVD ein energetisiertes Plasma, um die chemischen Reaktionen anzutreiben.

Diese Nutzung einer externen Energiequelle ermöglicht die Abscheidung bei viel niedrigeren Temperaturen. Dies ist unerlässlich für die Beschichtung von Substraten, die hohen Temperaturen nicht standhalten können, wie z. B. vollständig gefertigte Mikrochips, Kunststoffe oder bestimmte Glasarten.

Vielseitigkeit bei Substraten

Die niedrigere Prozesstemperatur erweitert die Palette der Materialien, die beschichtet werden können.

PECVD kann erfolgreich Schichten auf einer Vielzahl von Substraten abscheiden, darunter Siliziumwafer, Quarz, optisches Glas und sogar Edelstahl, ohne diese zu beschädigen.

Kontrolle über Filmeigenschaften

Der Plasmaprozess gibt Ingenieuren und Wissenschaftlern ein hohes Maß an Kontrolle über den endgültigen Film.

Durch die Anpassung von Parametern wie Gaszusammensetzung, Druck und Leistung ist es möglich, die Mikrostruktur des Materials – zum Beispiel die Erzeugung amorpher versus polykristalliner Filme – fein abzustimmen, um spezifische elektrische, optische oder mechanische Eigenschaften zu erzielen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Es beinhaltet spezifische Anforderungen und Einschränkungen, die für jede Anwendung berücksichtigt werden müssen.

Prozesskomplexität

Ein PECVD-System ist komplexer als einige andere Abscheidungsmethoden.

Es erfordert eine Vakuumreaktionskammer, ein Druckreduzierungssystem zur Aufrechterhaltung des Plasmas und eine Hochfrequenzenergiequelle (wie Radiofrequenz oder Mikrowelle), um die Gase zu ionisieren. Dies erhöht die Kosten und die betriebliche Komplexität der Ausrüstung.

Abhängigkeit von Prekursor-Gasen

Der Prozess ist grundsätzlich durch die Verfügbarkeit geeigneter Prekursor-Gase begrenzt.

Das abzuscheidende Material muss in einer gasförmigen chemischen Form vorliegen, die sicher gehandhabt und effektiv durch das Plasma zerlegt werden kann, um zu reagieren und den gewünschten Film zu bilden.

Materialumfang

Obwohl vielseitig, ist PECVD am besten für die oben genannten Materialien optimiert.

Allgemeine CVD kann eine breitere Palette von Materialien abscheiden, einschließlich reiner Metalle wie Wolfram und Titan. PECVD ist eine spezialisierte Untergruppe, die dort hervorragend ist, wo niedrige Temperaturen und hochwertige dielektrische oder halbleitende Filme Priorität haben.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Materials hängt vollständig von Ihrem Endziel ab. Die Vielseitigkeit von PECVD ermöglicht es, viele verschiedene technologische Anforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der mikroelektronischen Isolation oder Passivierung liegt: Ihre Wahl wird Siliziumdioxid (SiO2) oder Siliziumnitrid (Si3N4) aufgrund ihrer hervorragenden dielektrischen Eigenschaften sein.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Beschichtung liegt: Diamantähnlicher Kohlenstoff (DLC) ist aufgrund seiner extremen Härte und seines geringen Reibungskoeffizienten das ideale Material.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Dünnschicht-Halbleitern liegt: Amorphes Silizium (a-Si) ist die Standardwahl für Anwendungen wie Solarzellen und Displays.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer spezialisierten Barriereschicht liegt: Organische oder anorganische Polymere, die mittels PECVD abgeschieden werden, werden für fortschrittliche Verpackungen und biomedizinische Oberflächen verwendet.

Letztendlich ermöglicht PECVD die Schaffung fortschrittlicher Geräte, indem es die Abscheidung kritischer, hochleistungsfähiger Schichten auf Substraten ermöglicht, die härtere Methoden nicht überleben könnten.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäre Anwendungen |

|---|---|---|

| Siliziumbasierte Dielektrika | SiO2, Si3N4, SiOxNy | Mikrochip-Isolation, Bauteilpassivierung |

| Siliziumformen | Amorphes Silizium (a-Si), Mikrokristallines Silizium (μc-Si) | Dünnschicht-Solarzellen, Flachbildschirme |

| Fortschrittliche Kohlenstoffschichten | Diamantähnlicher Kohlenstoff (DLC) | Verschleißfeste Beschichtungen für Werkzeuge, Automobilteile, medizinische Implantate |

| Polymere | Organische/anorganische Polymere | Barriereschichten für Lebensmittelverpackungen, biokompatible Beschichtungen |

Bereit, die Fähigkeiten Ihres Labors mit präzisen PECVD-Lösungen zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre Abscheidungsanforderungen zugeschnitten sind. Egal, ob Sie mit empfindlicher Elektronik, fortschrittlichen Beschichtungen oder speziellen Substraten arbeiten, unsere Expertise stellt sicher, dass Sie optimale Filmqualität und Leistung erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihre Forschung und Fertigung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen