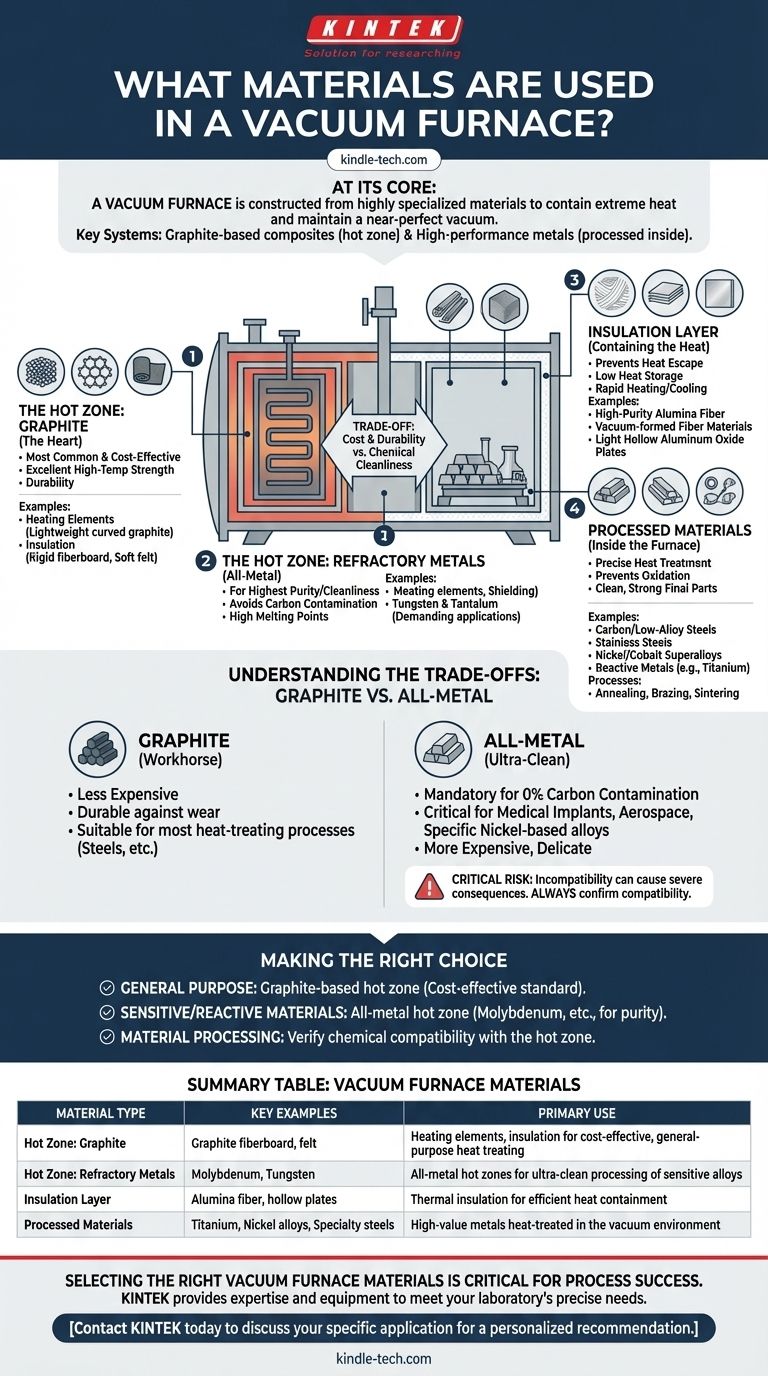

Im Kern besteht ein Vakuumofen aus hochspezialisierten Materialien, die darauf ausgelegt sind, extreme Hitze einzuschließen und gleichzeitig ein nahezu perfektes Vakuum aufrechtzuerhalten. Die zwei kritischsten Materialsysteme sind graphitbasierte Verbundwerkstoffe für die interne „Heizzone“ des Ofens und eine Reihe von Hochleistungsmetallen wie Titan, Nickellegierungen und Spezialstähle, die im Ofen selbst verarbeitet werden.

Die Materialwahl für den Bau eines Vakuumofens ist ein direkter Kompromiss zwischen Kosten, Haltbarkeit und dem erforderlichen Grad an chemischer Reinheit für den Prozess. Diese Entscheidung bestimmt, welche Materialien sicher und effektiv wärmebehandelt werden können.

Die Anatomie eines Vakuumofens: Wichtige Materialzonen

Um die verwendeten Materialien zu verstehen, müssen wir uns zunächst die verschiedenen Funktionszonen des Ofens ansehen, von denen jede ihre eigenen einzigartigen Materialanforderungen hat.

Die Heizzone: Das Herz des Ofens

Die Heizzone ist die isolierte Innenkammer, die die Heizelemente und das Werkstück enthält. Ihre Materialien müssen unglaublich hohen Temperaturen standhalten, ohne sich abzubauen oder die zu behandelnden Teile zu kontaminieren.

Es gibt zwei primäre Materialsysteme für Heizzonen: Graphit und hochschmelzende Metalle.

Heizzonenmaterial 1: Graphit

Graphit ist aufgrund seiner ausgezeichneten Hochtemperaturfestigkeit, Haltbarkeit und relativ geringen Kosten das gebräuchlichste Material für Heizzonen.

Heizelemente werden oft aus leichtem, gebogenem Graphit hergestellt, während die Isolierung aus steifer Graphitfaserplatte oder weichem Filz besteht. Dies ergibt ein robustes, vollständig aus Graphit bestehendes internes System.

Heizzonenmaterial 2: Hochschmelzende Metalle

Für Anwendungen, die höchste Reinheit und Sauberkeit erfordern, wird eine „Ganzmetall“-Heizzone verwendet. Diese werden aus hochschmelzenden Metallen hergestellt, die extrem hohe Schmelzpunkte aufweisen.

Molybdän ist eine gängige Wahl sowohl für die Heizelemente (als Streifen) als auch für die Strahlungsabschirmung. Wolfram und Tantal werden auch für noch anspruchsvollere Anwendungen eingesetzt. Dieser Ansatz vermeidet die potenzielle Kohlenstoffkontamination, die in Graphitöfen auftreten kann.

Die Isolationsschicht: Die Hitze einschließen

Außerhalb der unmittelbaren Heizzone sorgt eine Ofenauskleidung für Wärmedämmung. Diese Schicht muss verhindern, dass Wärme in die äußere Vakuumkammer entweicht.

Diese Auskleidungen bestehen oft aus hochreinem Aluminiumoxidfaser, vakuumgeformten Fasermaterialien oder leichten Hohlplatten aus Aluminiumoxid. Diese Materialien bieten eine geringe Wärmespeicherung, was schnelle Heiz- und Kühlzyklen ohne Rissbildung oder Degradation ermöglicht.

Im Ofen verarbeitete Materialien

Vakuumöfen werden nicht nur durch das definiert, woraus sie bestehen, sondern auch durch das, was sie verarbeiten können. Die Vakuumumgebung ist entscheidend, da sie Oxidation und andere chemische Reaktionen bei erhöhten Temperaturen verhindert.

Hochleistungsmetalle und -legierungen

Die kontrollierte Atmosphäre ermöglicht die präzise Wärmebehandlung einer Vielzahl empfindlicher und hochwertiger Materialien.

Häufig verarbeitete Materialien sind Kohlenstoff- und niedriglegierte Stähle, Edelstähle, Nickel- und Kobalt-Superlegierungen sowie reaktive Metalle wie Titan und seine Legierungen.

Warum der Prozess das Material bestimmt

Prozesse wie Glühen, Löten und Sintern verlassen sich auf das Vakuum, um saubere, starke und kontaminationsfreie Endteile zu gewährleisten. Die Abwesenheit von Sauerstoff ist es, die diese hochwertigen Ergebnisse ermöglicht.

Die Kompromisse verstehen: Graphit vs. Ganzmetall

Die Wahl zwischen einer Graphit- oder einer Ganzmetall-Heizzone ist die wichtigste Materialentscheidung beim Design und Betrieb eines Vakuumofens.

Der Fall für Graphit

Graphit ist das Arbeitspferd der Industrie. Es ist kostengünstiger, sehr widerstandsfähig gegen mechanischen Verschleiß und für die überwiegende Mehrheit der Wärmebehandlungsprozesse für Stähle und viele andere Legierungen geeignet.

Der Fall für hochschmelzende Metalle (Ganzmetall)

Eine Ganzmetall-Heizzone ist zwingend erforderlich, wenn selbst Spuren von Kohlenstoff inakzeptabel sind. Dies ist entscheidend für die Verarbeitung bestimmter medizinischer Implantate, Luft- und Raumfahrtkomponenten und spezifischer Nickelbasislegierungen, die mit Kohlenstoff reagieren können.

Obwohl teurer und empfindlicher, ist die ultrareine Umgebung, die ein Ganzmetallofen bietet, für diese Nischen-, aber kritischen Anwendungen unerlässlich.

Das kritische Risiko der Inkompatibilität

Das Einbringen des falschen Materials in einen Ofen kann schwerwiegende Folgen haben. Bestimmte Materialien können bei hohen Temperaturen mit Graphit reagieren, während andere mit Molybdän-Heizelementen legieren und diese zerstören können. Die Überprüfung der Materialkompatibilität mit dem Ofenhersteller ist ein nicht verhandelbarer Sicherheits- und Betriebsschritt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich am spezifischen Ziel Ihres Wärmebehandlungsprozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, universellen Wärmebehandlung liegt: Ein Ofen mit einer graphitbasierten Heizzone ist die Standard- und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler oder reaktiver Materialien (wie Titan oder medizinische Legierungen) liegt: Eine Ganzmetall-Heizzone aus hochschmelzenden Metallen wie Molybdän ist notwendig, um Kohlenstoffkontamination zu verhindern und die Prozessreinheit zu gewährleisten.

- Wenn Sie ein zu verarbeitendes Material auswählen: Sie müssen dessen chemische Kompatibilität mit den spezifischen Heizzonenmaterialien des Ofens überprüfen, um Schäden zu vermeiden und ein erfolgreiches Ergebnis zu gewährleisten.

Das Verständnis des Zusammenspiels dieser Materialien ist der Schlüssel zur Beherrschung des Vakuum-Wärmebehandlungsprozesses.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Primäre Verwendung im Vakuumofen |

|---|---|---|

| Heizzone: Graphit | Graphitfaserplatte, Filz | Heizelemente, Isolierung für kostengünstige, universelle Wärmebehandlung |

| Heizzone: Hochschmelzende Metalle | Molybdän, Wolfram | Ganzmetall-Heizzonen für die ultrareine Verarbeitung empfindlicher Legierungen |

| Isolationsschicht | Aluminiumoxidfaser, Hohlplatten aus Aluminiumoxid | Wärmedämmung für effiziente Wärmeeinschließung |

| Verarbeitete Materialien | Titan, Nickellegierungen, Spezialstähle | Hochwertige Metalle, die in der Vakuumumgebung wärmebehandelt werden |

Die Auswahl der richtigen Vakuumofenmaterialien ist entscheidend für den Erfolg Ihres Prozesses. Ob Sie eine kostengünstige Graphit-Heizzone für die allgemeine Wärmebehandlung oder ein ultrareines Ganzmetall-System für empfindliche Luft- und Raumfahrt- oder medizinische Legierungen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die präzisen Anforderungen Ihres Labors zu erfüllen. Unsere Spezialisten können Ihnen helfen, die Kompromisse zu bewerten, um optimale Leistung und Materialkompatibilität zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und eine personalisierte Empfehlung für Ihre Vakuumofenanforderungen zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten