Für eine schnelle und effiziente Induktionserwärmung sind ferromagnetische Metalle wie Kohlenstoffstahl und Gusseisen zweifellos die beste Wahl. Ihre Überlegenheit beruht auf einer einzigartigen Kombination zweier leistungsstarker Heizmechanismen: starken magnetischen Hystereseverlusten und hohem elektrischem Widerstand, die zusammen Wärme weitaus effektiver erzeugen als bei nichtmagnetischen Metallen wie Aluminium oder Kupfer.

Das "beste" Material für die Induktionserwärmung ist nicht einfach ein guter elektrischer Leiter; es ist eines, das sowohl ferromagnetisch ist als auch einen relativ hohen elektrischen Widerstand aufweist. Diese Kombination ermöglicht es dem Material, zusätzlich zur standardmäßigen elektrischen Widerstandsheizung Wärme durch interne magnetische Reibung (Hysterese) zu erzeugen, was die Geschwindigkeit und Effizienz des Prozesses dramatisch erhöht.

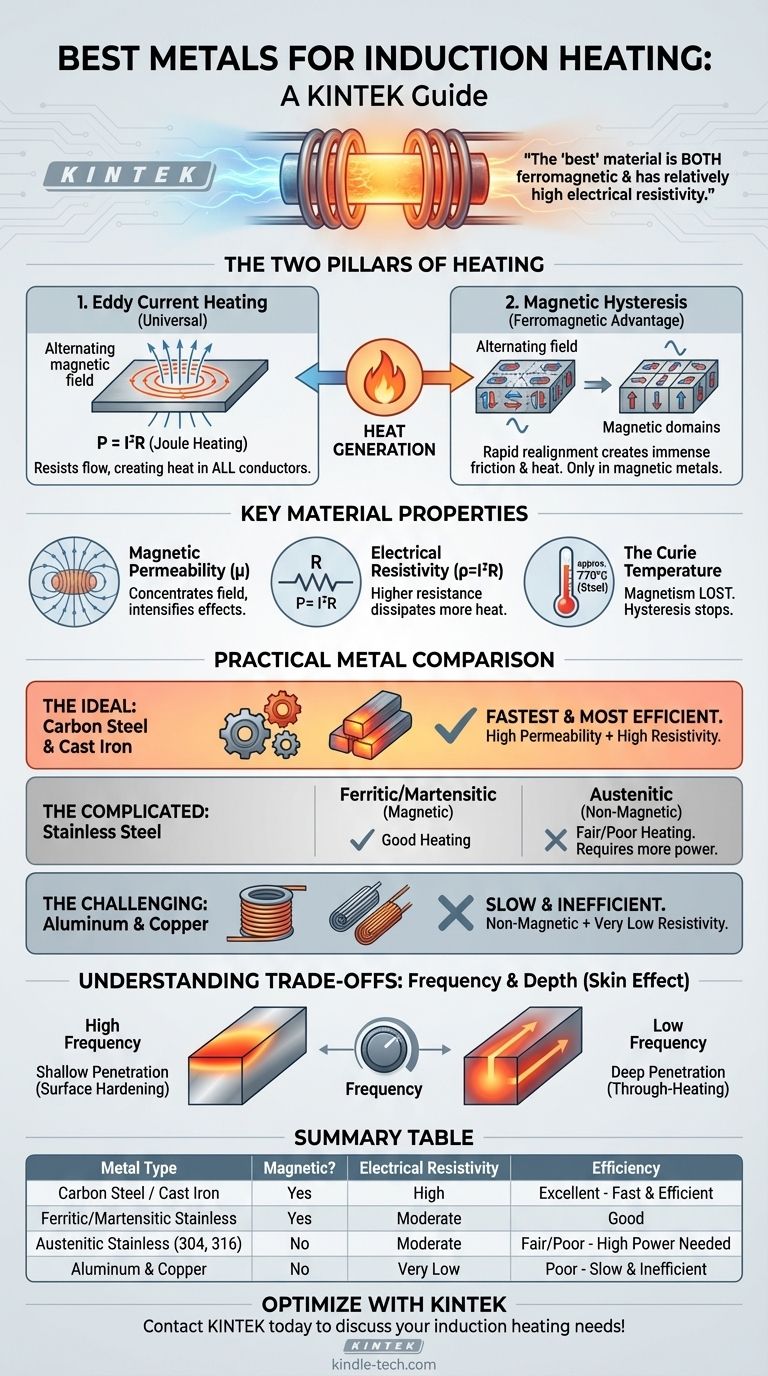

Die zwei Säulen der Induktionserwärmung

Um zu verstehen, warum einige Metalle herausragen, müssen Sie zunächst die zwei unterschiedlichen physikalischen Phänomene verstehen, die bei diesem Prozess Wärme erzeugen. Eines ist universell für alle Leiter, während das andere ein exklusiver Vorteil einer bestimmten Materialklasse ist.

Wirbelstromheizung: Das universelle Prinzip

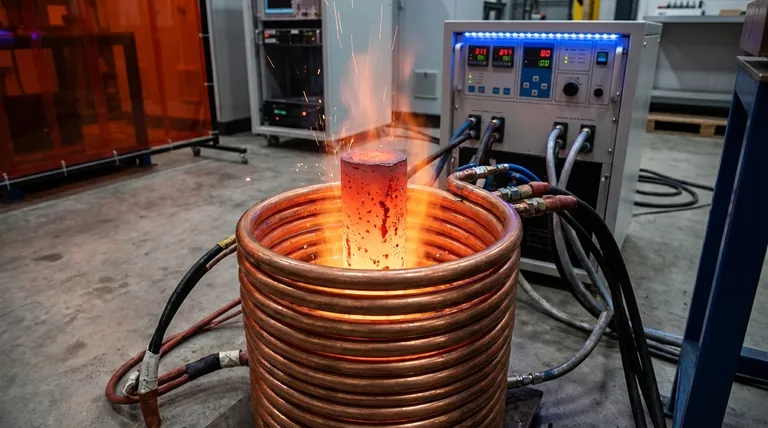

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Material in dieses Feld gebracht wird, werden kleine, kreisförmige elektrische Ströme – bekannt als Wirbelströme – im Metall induziert.

Diese Ströme fließen gegen den natürlichen elektrischen Widerstand des Materials und erzeugen Wärme durch einen Prozess, der als Joulesche Erwärmung (P = I²R) bezeichnet wird. Jedes leitfähige Metall, von Kupfer bis Stahl, erwärmt sich durch diesen Mechanismus.

Magnetische Hysterese: Der ferromagnetische Vorteil

Ferromagnetische Materialien (wie Eisen, Nickel, Kobalt und deren Legierungen) bestehen aus winzigen magnetischen Bereichen, die als "Domänen" bezeichnet werden. Wenn das externe Magnetfeld wechselt, zwingt es diese Domänen, ihre Polarität schnell zu ändern, um sich am Feld auszurichten.

Diese schnelle, konstante Neuausrichtung erzeugt eine immense innere Reibung, die eine beträchtliche Wärmemenge erzeugt. Diese Hysteresewärme ist ein sekundärer, leistungsstarker Mechanismus, der nur in magnetischen Materialien auftritt und ihnen einen massiven Vorteil verschafft.

Wichtige Materialeigenschaften, die die Leistung bestimmen

Drei grundlegende physikalische Eigenschaften bestimmen, wie effektiv ein Material auf ein Induktionsfeld reagiert. Das ideale Material besitzt eine gewinnbringende Kombination aller drei.

Magnetische Permeabilität (μ)

Die magnetische Permeabilität ist ein Maß dafür, wie leicht ein Material magnetisiert werden kann. Ferromagnetische Materialien haben eine sehr hohe Permeabilität, was bedeutet, dass sie Magnetfeldlinien in sich konzentrieren.

Diese Konzentration verstärkt die Auswirkungen von Wirbelströmen und Hysterese dramatisch, was zu einer viel schnelleren und effizienteren Erwärmung führt. Nichtmagnetische Materialien wie Aluminium haben eine geringe Permeabilität und bieten diesen Vorteil nicht.

Elektrischer Widerstand (ρ)

Obwohl es kontraintuitiv erscheinen mag, ist ein höherer elektrischer Widerstand für die Induktionserwärmung tatsächlich vorteilhaft. Gemäß der Jouleschen Heizformel (P = I²R) führt ein höherer Widerstand (R) zu einer höheren Leistung (P) oder Wärmeabgabe für einen gegebenen Strom (I).

Deshalb erwärmt sich Stahl mit seinem relativ hohen Widerstand durch Wirbelströme viel effektiver als Kupfer, das einen sehr geringen Widerstand hat. Der geringe Widerstand von Kupfer ist der Grund, warum es für die Induktionsspulen selbst verwendet wird – um die Selbsterwärmung zu minimieren.

Die Curie-Temperatur

Die magnetischen Eigenschaften eines Materials sind nicht dauerhaft. Wenn ein ferromagnetisches Material auf seine Curie-Temperatur (ca. 770 °C oder 1420 °F für Stahl) erhitzt wird, verliert es seine magnetischen Eigenschaften und wird paramagnetisch.

An diesem Punkt hört die gesamte Hysteresewärme sofort auf. Das Material kann immer noch allein durch Wirbelströme erwärmt werden, aber die gesamte Erwärmungsrate wird erheblich sinken.

Ein praktischer Vergleich gängiger Metalle

Das Verständnis der Prinzipien ermöglicht es uns, die Leistung verschiedener Materialien in einer realen Umgebung zu bewerten.

Die idealen Kandidaten: Kohlenstoffstahl und Gusseisen

Diese Materialien sind der Goldstandard für die Induktionserwärmung. Sie besitzen sowohl eine hohe magnetische Permeabilität für eine starke Hysteresewärme als auch einen hohen elektrischen Widerstand für eine effiziente Wirbelstromerwärmung, was zu den schnellsten und energieeffizientesten Ergebnissen führt.

Der komplizierte Fall: Edelstahl

Nicht jeder Edelstahl ist gleich. Ferritische und martensitische Edelstähle (wie die 400er-Serie) sind magnetisch und erwärmen sich sehr gut. Austenitische Edelstähle (wie die gängigen Güten 304 oder 316) sind jedoch nichtmagnetisch und daher viel schwieriger zu erwärmen, da sie nur auf ihren moderaten Widerstand angewiesen sind.

Die herausfordernden Kandidaten: Aluminium und Kupfer

Diese Materialien sind beide nichtmagnetisch und haben einen extrem geringen elektrischen Widerstand. Dies ist die schlechteste Kombination für die Induktionserwärmung. Obwohl sie erwärmt werden können, erfordert dies deutlich mehr Leistung und viel höhere Frequenzen, um ausreichende Wirbelströme zu induzieren, was den Prozess langsam und ineffizient macht.

Die Kompromisse verstehen: Frequenz und Tiefe

Die "beste" Materialwahl hängt auch vom spezifischen Ziel des Heizprozesses ab, das durch die Frequenz des Induktionssystems gesteuert wird.

Der Skineffekt

Hochfrequente Wechselströme fließen nicht gleichmäßig durch einen Leiter. Sie konzentrieren sich an der Oberfläche, ein Phänomen, das als Skineffekt bekannt ist. Dies bedeutet, dass die durch Induktion erzeugte Wärme ebenfalls an der Oberfläche konzentriert ist.

Referenztiefe: Kontrolle der Wärmeeindringung

Die Tiefe, bis zu der die Ströme (und damit die Wärme) eindringen, wird als Referenztiefe bezeichnet. Diese Tiefe wird durch die Materialeigenschaften und, entscheidend, die Frequenz des Magnetfeldes bestimmt.

Eine niedrige Frequenz dringt tiefer ein und ist daher ideal für das Durcherwärmen großer Teile zum Schmieden. Eine hohe Frequenz konzentriert die Wärme in einer sehr dünnen Schicht, was perfekt für oberflächennahe Anwendungen wie das Härten von Zahnrädern ist.

Das richtige Metall für Ihre Anwendung auswählen

Letztendlich ist das beste Material dasjenige, mit dem Sie Ihr spezifisches Heizziel mit der größten Effizienz erreichen können.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizgeschwindigkeit und Effizienz liegt: Wählen Sie ein ferromagnetisches Material mit hohem Widerstand, wie z. B. einen hochkohlenstoffhaltigen Stahl oder Gusseisen.

- Wenn Sie ein nichtmagnetisches Material wie Aluminium oder Edelstahl der 300er-Serie erwärmen müssen: Sie benötigen ein Induktionssystem, das höhere Leistung bei höherer Frequenz liefern kann, um dies auszugleichen.

- Wenn Sie eine Oberfläche härten: Wählen Sie einen ferromagnetischen Stahl und verwenden Sie eine Hochfrequenzstromquelle, um die flache Heizzone präzise zu steuern.

- Wenn Sie einen großen Knüppel zum Schmieden durcherwärmen: Verwenden Sie eine niedrigere Frequenz, um sicherzustellen, dass die Wärme tief in den Kern Ihres ausgewählten Stahl- oder Eisenteils eindringt.

Durch das Verständnis dieser Grundprinzipien können Sie von der bloßen Materialauswahl zu einer strategischen Gestaltung Ihres gewünschten Heizergebnisses übergehen.

Zusammenfassungstabelle:

| Metalltyp | Magnetisch? | Elektrischer Widerstand | Effizienz der Induktionserwärmung |

|---|---|---|---|

| Kohlenstoffstahl / Gusseisen | Ja (Ferromagnetisch) | Hoch | Ausgezeichnet (Schnell & Effizient) |

| Ferritischer/Martensitischer Edelstahl | Ja (Ferromagnetisch) | Mäßig | Gut |

| Austenitischer Edelstahl (304, 316) | Nein (Nichtmagnetisch) | Mäßig | Mittelmäßig/Schlecht (Benötigt hohe Leistung/Frequenz) |

| Aluminium & Kupfer | Nein (Nichtmagnetisch) | Sehr niedrig | Schlecht (Langsam & Ineffizient) |

Bereit, Ihren Induktionsheizprozess zu optimieren?

Das Verständnis der Materialeigenschaften ist der erste Schritt. Der nächste ist die richtige Ausrüstung, um präzise, effiziente Ergebnisse zu erzielen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsheizsysteme, die auf die strengen Anforderungen moderner Labore zugeschnitten sind.

Ob Sie mit Kohlenstoffstahl, Edelstahl oder anspruchsvollen Nichteisenmetallen arbeiten, unsere Lösungen sind darauf ausgelegt, die Kontrolle und Effizienz zu liefern, die Sie benötigen. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für Ihre spezifische Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Induktionserwärmung zu besprechen und zu entdecken, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie reguliert das Druckbeaufschlagungssystem eines Vakuum-Heißpress-Ofens die Mikrostruktur von CoCrCuFeNi-Legierungen?

- Was ist der Zweck der Aufrechterhaltung einer Vakuumumgebung beim Heißpresssintern von WCp/Cu? Gewährleistung hoher Dichte und Reinheit

- Warum wird für Ni-Mn-Sn-In-Legierungen ein Vakuum-Heißpresssinterofen benötigt? Erzielung einer hochdichten & oxidationsfreien Sinterung