Nahezu jedes Metall kann eine PVD-Beschichtung erhalten, aber ihr Erfolg und ihre Haltbarkeit sind nicht universell. Zu den gängigsten und am besten geeigneten Kandidaten gehören Edelstahl, hochlegierte Stähle, Titan, Aluminium und Kupferlegierungen. Darüber hinaus sind Metalle, die bereits mit Materialien wie Chrom oder Nickel plattiert wurden, ausgezeichnete Substrate für die PVD-Anwendung.

Der entscheidende Faktor für ein erfolgreiches PVD-Finish ist nicht nur die Art des Metalls, sondern seine Fähigkeit, einer Vakuumumgebung standzuhalten, und seine Oberflächenvorbereitung. Die besten Ergebnisse werden auf Materialien erzielt, die unter Vakuum stabil sind und eine makellose, nicht poröse Oberfläche aufweisen.

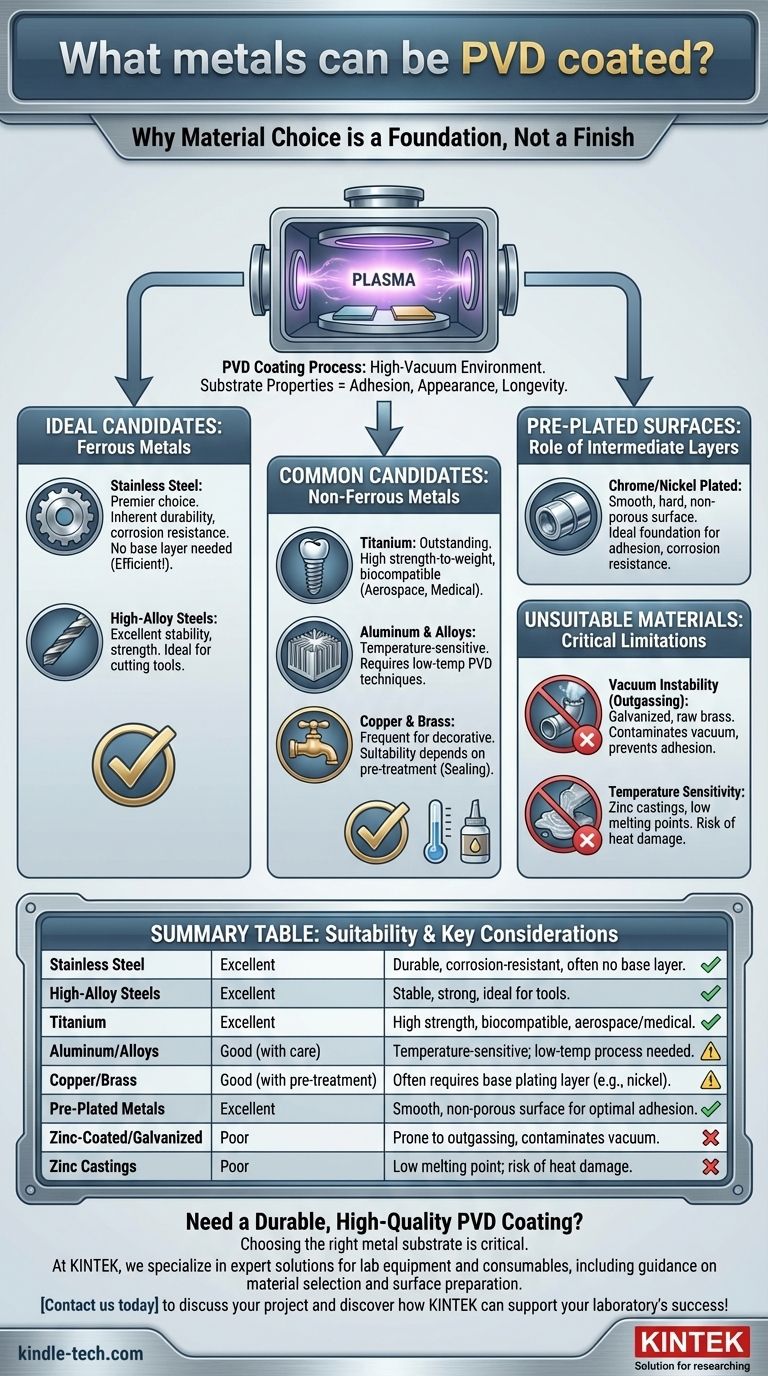

Warum die Materialwahl eine Grundlage und keine Oberflächenveredelung ist

Die Physical Vapor Deposition (PVD) findet in einer Hochvakuumbeschichtungskammer statt. Die Eigenschaften des Grundmetalls oder Substrats wirken sich direkt auf die Haftung, das Aussehen und die Langlebigkeit der endgültigen Beschichtung aus.

Ideale Kandidaten: Eisenmetalle

Die zuverlässigsten und am häufigsten verwendeten Substrate für PVD sind oft eisenbasierte Legierungen.

Edelstahl gilt als erstklassige Wahl. Seine inhärente Haltbarkeit und Korrosionsbeständigkeit bedeuten, dass er eine ausgezeichnete Grundlage bietet, an der die Beschichtung haften kann.

Entscheidend ist, dass Edelstahl im Allgemeinen keine Basisschicht aus Nickel oder Chrom benötigt, was den Prozess effizienter und wirtschaftlicher macht.

Hochlegierte Stähle, wie Schnellarbeitsstähle, die für Schneidwerkzeuge verwendet werden, sind aufgrund ihrer Stabilität und Festigkeit ebenfalls ausgezeichnete Kandidaten.

Gängige Kandidaten: Nichteisenmetalle

Viele Nichteisenmetalle sind ebenfalls kompatibel, obwohl einige besondere Vorkehrungen erfordern.

Titan ist ein herausragendes Substrat für PVD, das in der Luft- und Raumfahrt sowie in der Medizin wegen seines hohen Verhältnisses von Festigkeit zu Gewicht und seiner Biokompatibilität geschätzt wird.

Aluminium und seine Legierungen können beschichtet werden, sind aber temperaturempfindlicher. Sie erfordern oft spezielle Tieftemperatur-PVD-Verfahren, um Verformungen oder Schäden am Substrat zu vermeiden.

Kupfer und Messing werden ebenfalls häufig beschichtet, insbesondere für dekorative Anwendungen. Ihre Eignung hängt jedoch stark von der Vorbehandlung ab.

Die Rolle vorbeschichteter Oberflächen

Einige Anwendungen profitieren von einer Zwischenschicht zwischen dem Grundmetall und der PVD-Beschichtung.

Mit Chrom oder Nickel plattierte Metalle erzeugen eine sehr glatte, harte und nicht poröse Oberfläche. Dies bietet eine ideale Grundlage für die Haftung der PVD-Schicht und verbessert sowohl die Korrosionsbeständigkeit als auch das Endergebnis erheblich.

Kritische Einschränkungen und ungeeignete Materialien

Nicht alle Metalle eignen sich in ihrem Rohzustand für die PVD-Beschichtung. Die Einschränkungen hängen fast immer davon ab, wie sich das Material im Vakuum oder bei erhöhten Temperaturen verhält.

Das Problem der Vakuuminstabilität

Der PVD-Prozess erfordert ein tiefes Vakuum. Materialien, die unter diesen Bedingungen Gase freisetzen – ein Prozess, der als Ausgasen bezeichnet wird – können den Beschichtungsprozess stören und zu Defekten führen.

Verzinkte Materialien (zinkbeschichteter Stahl) und rohes Messing sind klassische Beispiele für „vakuumunfreundliche“ Substrate. Das Zink und andere Elemente in diesen Legierungen können in der Kammer verdampfen, die Umgebung kontaminieren und eine ordnungsgemäße Haftung der Beschichtung verhindern.

Der Faktor der Temperatursensitivität

Obwohl spezielle Tieftemperatur-PVD-Verfahren existieren, beinhaltet der Standardprozess Hitze.

Materialien mit niedrigem Schmelzpunkt oder solche, die durch Hitze strukturell beeinträchtigt werden können, wie Zinkdruckgussteile, erfordern eine sorgfältige Prozesskontrolle. Wenn sie nicht korrekt gehandhabt werden, kann das Teil beschädigt werden, bevor die Beschichtung überhaupt aufgetragen wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Substrats ist der erste Schritt zu einem erfolgreichen PVD-Finish. Ihr primäres Ziel bestimmt den besten Weg nach vorne.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Prozesseffizienz liegt: Verwenden Sie Edelstahl, da dieser eine überlegene Haftung bietet und selten einen Zwischenplattierungsschritt erfordert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines leichten oder weicheren Materials liegt: Wählen Sie Aluminium oder Titan, stellen Sie aber sicher, dass Ihr Anbieter das richtige Tieftemperaturverfahren verwendet, um die Integrität des Substrats zu schützen.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish auf einem Material wie Messing liegt: Stellen Sie sicher, dass das Teil zuerst mit einer Basisschicht, wie Nickel, ordnungsgemäß versiegelt wird, um eine stabile und nicht poröse Grundlage zu schaffen.

Letztendlich definieren die Qualität Ihres Basismaterials und dessen Vorbereitung die Qualität des endgültigen PVD-beschichteten Produkts.

Zusammenfassungstabelle:

| Metalltyp | Eignung für PVD | Wichtige Überlegungen |

|---|---|---|

| Edelstahl | Ausgezeichnet | Langlebig, korrosionsbeständig, erfordert oft keine Basisschicht. |

| Hochlegierte Stähle | Ausgezeichnet | Stabil und fest, ideal für Werkzeuge. |

| Titan | Ausgezeichnet | Hohe Festigkeit, biokompatibel, ideal für Luft- und Raumfahrt/Medizin. |

| Aluminium/Legierungen | Gut (mit Vorsicht) | Temperaturempfindlich; erfordert Tieftemperatur-PVD-Verfahren. |

| Kupfer/Messing | Gut (mit Vorbehandlung) | Erfordert oft eine Basisschicht (z. B. Nickel) für beste Ergebnisse. |

| Vorplattierte Metalle (z. B. Nickel/Chrom) | Ausgezeichnet | Bietet eine glatte, nicht poröse Oberfläche für optimale Haftung. |

| Zinkbeschichtet/Verzinkt | Schlecht | Anfällig für Ausgasen, kann die Vakuumkammer kontaminieren. |

| Zinkdruckgussteile | Schlecht | Niedriger Schmelzpunkt; Risiko von Hitzeschäden. |

Benötigen Sie eine langlebige, hochwertige PVD-Beschichtung?

Die Auswahl des richtigen Metallsubstrats ist entscheidend für eine erfolgreiche PVD-Beschichtung, die Haltbarkeit, Korrosionsbeständigkeit und Aussehen verbessert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fachkundiger Lösungen für Ihre Laborausrüstung und Verbrauchsmaterialien, einschließlich Beratung zur Materialauswahl und Oberflächenvorbereitung für optimale PVD-Ergebnisse.

Lassen Sie unsere Expertise sicherstellen, dass Ihre Komponenten das perfekte Finish erhalten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung