Das Sintern wird zur Herstellung einer riesigen Auswahl an hochfesten Präzisionskomponenten verwendet, von Zahnrädern und selbstschmierenden Lagern für die Automobilindustrie bis hin zu keramischen Zahnkronen und industriellen Schneidwerkzeugen. Dieses Herstellungsverfahren wandelt pulverförmige Materialien auf einzigartige Weise durch Erhitzen unterhalb des Schmelzpunkts des Materials in einen festen, dichten Körper um, wodurch es ideal für die Herstellung komplexer Formen aus Materialien mit extrem hohen Schmelztemperaturen ist.

Das Sintern wird nicht durch die Produkte definiert, die es herstellt, sondern durch die Eigenschaften, die es verleiht. Es ist die Methode der Wahl für die Massenproduktion starker, maßhaltiger Komponenten aus Materialien, die sonst schwer zu formen, zu schmelzen oder zu bearbeiten sind.

Was ist Sintern? Ein Fokus auf die Umwandlung

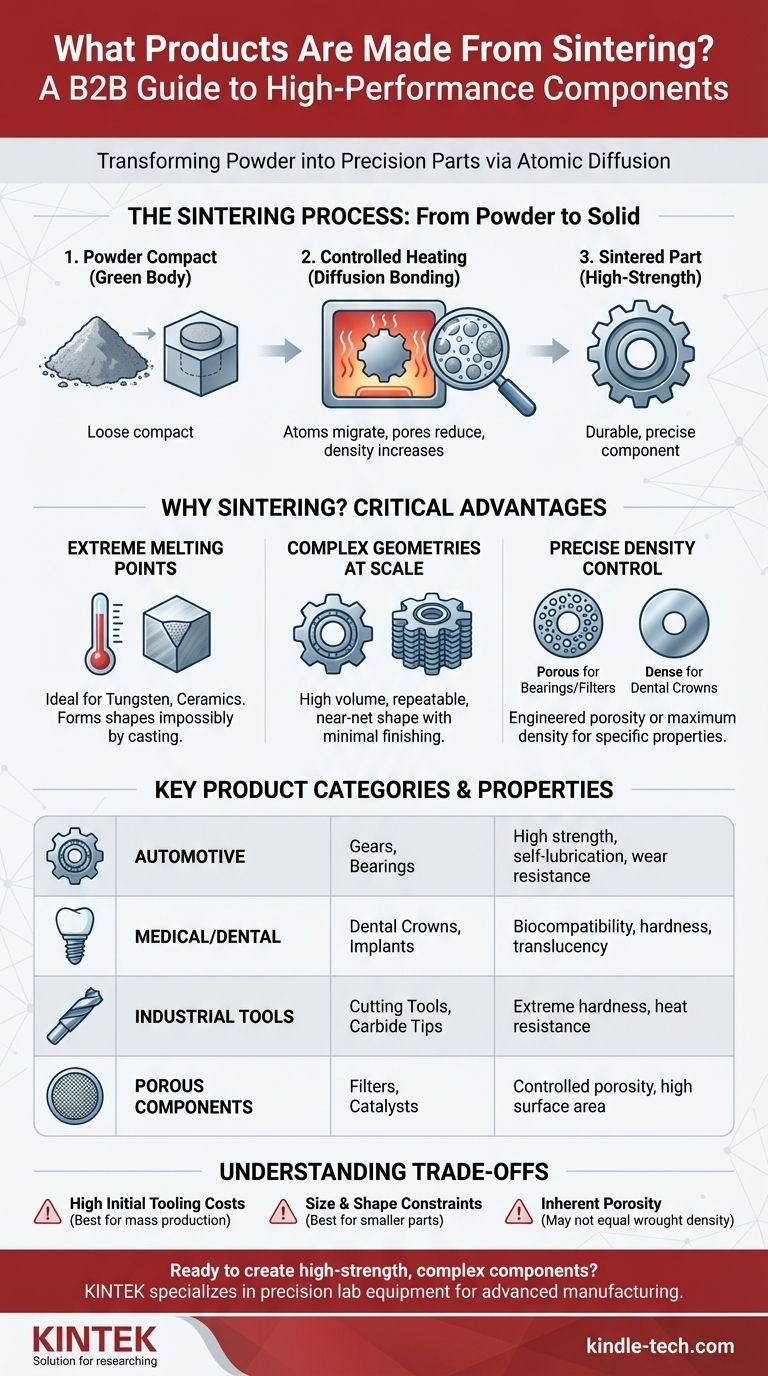

Sintern ist ein thermischer Prozess, der einen verdichteten Pulververbundwerkstoff, oft als „Grünkörper“ bezeichnet, in eine feste, zusammenhängende Masse umwandelt. Dies geschieht, ohne das Material zu schmelzen, sondern stützt sich auf die atomare Diffusion.

Der Kernmechanismus: Vom Pulver zum Feststoff

Ein Teil beginnt als lose Ansammlung von Pulverpartikeln, die zu einer gewünschten Form komprimiert werden. Dieser Grünkörper wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt.

Bei diesen hohen Temperaturen beginnen die Partikel zu verschmelzen. Atome wandern über die Grenzen der Partikel hinweg, ein Prozess, der als Diffusionsbindung bekannt ist. Dies zieht die Partikelzentren näher zusammen.

Das Ergebnis ist eine deutliche Reduzierung der porösen Zwischenräume zwischen den Partikeln. Dieser Prozess erhöht die Dichte, Festigkeit und Haltbarkeit des Materials dramatisch.

Steuerung der Endgültigen Eigenschaften

Die beiden kritischsten Faktoren im Sinterprozess sind Sintertemperatur und -zeit. Die Temperatur muss mit extremer Präzision gesteuert werden, oft innerhalb eines Bereichs von ±3°C bis 5°C.

Durch sorgfältiges Management dieser Variablen können Hersteller spezifische Materialeigenschaften wie erhöhte Festigkeit, elektrische Leitfähigkeit, Transparenz oder Wärmeleitfähigkeit erzielen.

Warum Sintern ein kritischer Herstellungsprozess ist

Das Sintern wird gewählt, wenn andere Herstellungsmethoden unpraktisch sind oder die erforderlichen Eigenschaften nicht liefern können. Seine Vorteile sind direkt mit den Arten von Produkten verbunden, die es erzeugt.

Für Materialien mit extremen Schmelzpunkten

Viele Hochleistungsmaterialien wie Wolfram und Keramiken haben Schmelzpunkte, die so hoch sind, dass ihr Gießen nicht durchführbar oder unmöglich ist.

Da das Sintern unterhalb des Schmelzpunktes arbeitet, ist es die ideale Methode, um diese Materialien in brauchbare, hochfeste Teile wie Schneidwerkzeugspitzen oder Filamente zu formen.

Für komplexe Geometrien in großem Maßstab

Das Sintern eignet sich hervorragend für die Herstellung von Teilen mit nicht bearbeitbaren oder komplizierten Geometrien in großen Mengen. Das anfänglich verdichtete Pulver nimmt die Form einer präzisen Form oder Matrize an.

Dies macht den Prozess hochgradig wiederholbar und genau und liefert großartige kosmetische Ergebnisse, ohne dass sekundäre Nachbearbeitungsschritte erforderlich sind. Deshalb wird es für kleine, komplexe Zahnräder und Strukturkomponenten verwendet.

Für präzise Kontrolle über die Dichte

Obwohl das Hauptziel oft die Beseitigung von Poren ist, ermöglicht das Sintern auch eine gezielte Steuerung der Porosität.

Dies ist entscheidend für Produkte wie selbstschmierende Lager, die so konzipiert sind, dass sie Öl in ihrer porösen Struktur halten, oder für Filter und Katalysatoren, die eine große Oberfläche und Gasabsorption erfordern. Umgekehrt ist bei einem Produkt wie einer Zirkonoxid-Zahnkrone das Ziel, eine maximale Dichte für extreme Härte und Transluzenz zu erreichen.

Die Kompromisse verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht die richtige Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel, um zu wissen, wann man es einsetzen sollte.

Hohe anfängliche Werkzeugkosten

Die Herstellung der Präzisionsformen, die zur Formung des anfänglichen Pulververbundwerkstoffs verwendet werden, kann teuer sein. Dies macht das Sintern für große Produktionsläufe, bei denen die Werkzeugkosten auf viele Tausend Teile verteilt werden können, am kosteneffizientesten.

Größen- und Formbeschränkungen

Das Sintern eignet sich im Allgemeinen am besten für die Herstellung relativ kleiner Komponenten. Große oder sehr dicke Teile können schwierig gleichmäßig zu erhitzen sein, was zu inkonsistenter Dichte und inneren Spannungen führt.

Inhärente Porosität

Obwohl das Sintern die Porosität erheblich reduziert, kann es schwierig sein, sie vollständig zu beseitigen. Für Anwendungen, die eine absolute, fehlerfreie Dichte erfordern, wie sie bei geschmiedeten oder gewalzten Materialien vorkommt, kann eine verbleibende Mikroporosität ein limitierender Faktor sein.

Wie man dies auf Ihr Projekt anwendet

Ihre Entscheidung für das Sintern sollte auf Materialeigenschaften, Teilekomplexität und Produktionsvolumen basieren.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Sintern ist eine ausgezeichnete Wahl für die Herstellung von Tausenden identischer, komplexer Teile mit hoher Maßgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien liegt: Wählen Sie Sintern, wenn Sie mit Keramiken, feuerfesten Metallen oder Hartmetallen arbeiten, die nicht durch Schmelzen verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf spezialisierter Funktionalität liegt: Verwenden Sie Sintern, um kontrollierte Porosität für Anwendungen wie Filtration, Flüssigkeitsspeicherung oder akustische Dämpfung zu entwickeln.

Das Sintern ermöglicht es Ingenieuren, Hochleistungskomponenten zu entwickeln, deren Herstellung sonst unmöglich oder unerschwinglich teuer wäre.

Zusammenfassungstabelle:

| Produktkategorie | Wichtige Beispiele | Erreichte Schlüsseleigenschaften |

|---|---|---|

| Automobil | Zahnräder, Lager | Hohe Festigkeit, Verschleißfestigkeit, Selbstschmierung |

| Medizin/Dental | Zahnkronen, Implantate | Biokompatibilität, hohe Dichte, Härte, Transluzenz |

| Industriewerkzeuge | Schneidwerkzeuge, Hartmetallspitzen | Extreme Härte, Hitzebeständigkeit |

| Poröse Komponenten | Filter, Katalysatoren | Kontrollierte Porosität, große Oberfläche |

Sind Sie bereit, hochfeste, komplexe Komponenten für Ihr Projekt zu entwickeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsprozesse wie das Sintern. Ob Sie neue Materialien entwickeln oder die Produktion skalieren, unsere Expertise und zuverlässige Ausrüstung können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das Sintern und die Materialwissenschaftsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie stellt ein Atmosphärenofen die Qualität bei der Synthese von BN-Nanoröhren sicher? Präzisionskontrolle für Tassenstapelstrukturen

- Warum ist eine präzise Temperaturkontrolle in einem Sinterofen für NASICON-Elektrolyte entscheidend für die Sicherstellung der Materialreinheit?

- Warum wird ein horizontaler Rohrofen mit H2-N2-Atmosphäre für die NiO-Vorbehandlung verwendet? Schlüssel zur Katalysatoraktivierung

- Warum Ultrahochvakuumöfen für LLZO verwenden? Chemische Stabilität & Grenzflächenintegrität bei Festkörperelektrolyten gewährleisten

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung