Im Wesentlichen verändert die Wärmebehandlung systematisch die innere Mikrostruktur eines Materials, um einen gewünschten Satz von technischen Eigenschaften zu erzielen. Durch die präzise Steuerung von Erhitzungs- und Abkühlzyklen können die mechanischen Eigenschaften eines Metalls verändert werden, einschließlich seiner Härte, Festigkeit, Duktilität, Zähigkeit und Verschleißfestigkeit. Dieser Prozess kann auch verwendet werden, um innere Spannungen abzubauen oder die elektrischen und magnetischen Eigenschaften eines Materials zu verbessern.

Die Wärmebehandlung ist kein einzelner Prozess, sondern ein Werkzeugkasten zur Erzielung eines bestimmten technischen Ergebnisses. Das Grundprinzip besteht darin, den Kompromiss zwischen Festigkeit und Härte auf der einen Seite und Duktilität und Zähigkeit auf der anderen Seite zu steuern, um ein Material für seinen beabsichtigten Zweck anzupassen.

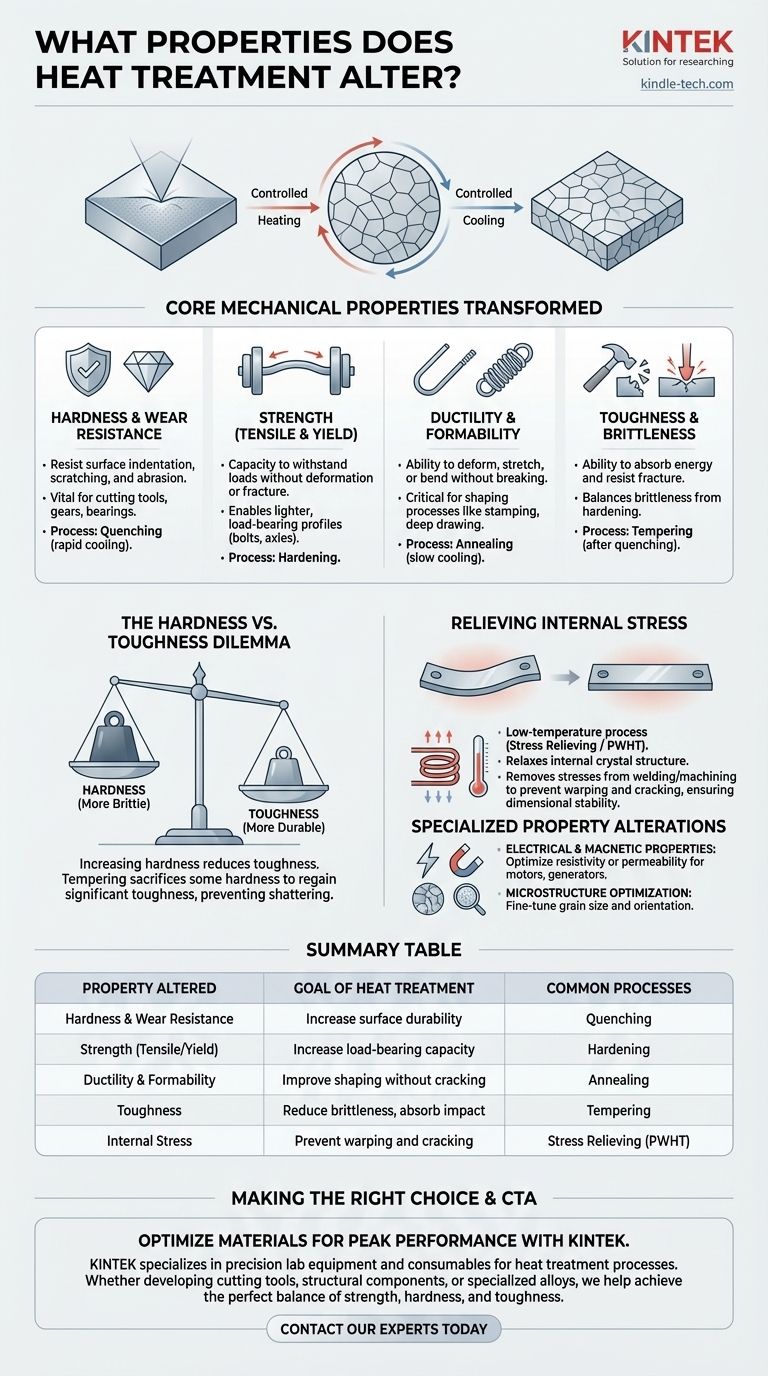

Die wichtigsten mechanischen Eigenschaften, die verändert werden

Der Hauptzweck der Wärmebehandlung besteht darin, das mechanische Verhalten eines Materials, meistens Stahl, zu beeinflussen. Jede Eigenschaft kann gezielt modifiziert werden, um sie an eine bestimmte Anwendung anzupassen.

Härte und Verschleißfestigkeit

Härte ist die Fähigkeit eines Materials, Eindruck-, Kratz- und Abriebfestigkeit zu widerstehen.

Prozesse wie das Abschrecken (schnelles Abkühlen) erzeugen eine sehr harte und spröde Mikrostruktur. Dies ist die Grundlage für die Herstellung von Teilen, die erheblichem Oberflächenverschleiß ausgesetzt sind, wie z. B. Schneidwerkzeuge, Zahnräder und Lager.

Festigkeit (Zug- und Streckgrenze)

Festigkeit misst die Fähigkeit eines Materials, einer aufgebrachten Last standzuhalten, ohne sich zu verformen (Streckgrenze) oder zu brechen (Zugfestigkeit).

Härteprozesse erhöhen die Festigkeit erheblich. Dies ermöglicht es Bauteilen wie Strukturbolzen, Achsen und Stützbalken, größere Lasten zu tragen oder in kleineren, leichteren Profilen konstruiert zu werden.

Duktilität und Umformbarkeit

Duktilität ist ein Maß für die Fähigkeit eines Materials, sich zu verformen, zu dehnen oder zu biegen, ohne zu brechen.

Prozesse wie das Glühen, die ein langsames Abkühlen beinhalten, machen ein Material weicher und duktiler. Dies ist entscheidend für Fertigungsprozesse wie Stanzen, Tiefziehen oder Drahtformen, bei denen das Material ohne Rissbildung geformt werden muss.

Zähigkeit und Sprödigkeit

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und einem Bruch bei Stoßbelastung standzuhalten. Sie ist das Gegenteil von Sprödigkeit.

Obwohl das Abschrecken Stahl sehr hart macht, macht es ihn auch spröde und anfällig für Bruch. Ein anschließender Prozess namens Anlassen wird fast immer angewendet, um diese Sprödigkeit zu reduzieren und ein berechnetes Maß an Zähigkeit wiederherzustellen, wodurch ein haltbareres und zuverlässigeres Endteil entsteht.

Jenseits der Festigkeit: Abbau innerer Spannungen

Nicht jede Wärmebehandlung dient dazu, ein Teil härter zu machen. Manchmal besteht das Ziel darin, es stabiler und vorhersagbarer zu machen.

Warum innere Spannungen ein Problem sind

Fertigungsvorgänge wie Schweißen, Zerspanen, Gießen und Kaltumformung verriegeln innere Spannungen in der Struktur eines Materials.

Diese verborgenen Spannungen können dazu führen, dass sich Teile mit der Zeit verziehen, im Betrieb unerwartet reißen oder sich bei nachfolgenden Bearbeitungsvorgängen verformen.

Die Rolle der Spannungsarmglühung

Niedertemperatur-Wärmebehandlungen, bekannt als Spannungsarmglühen oder Nachschweißwärmebehandlung (PWHT), erhitzen das Material gerade so weit, dass sich seine innere Kristallstruktur entspannt.

Dieser Prozess verändert die Härte oder Festigkeit nicht wesentlich, beseitigt jedoch die inneren Spannungen, was zu einer dimensionsstabilen Komponente führt, die sicher zerspant und im Betrieb zuverlässig ist.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer ein Abwägen konkurrierender Eigenschaften. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Das Dilemma zwischen Härte und Zähigkeit

Der häufigste Kompromiss bei der Wärmebehandlung liegt zwischen Härte und Zähigkeit.

Die Erhöhung der Härte eines Materials verringert fast immer seine Zähigkeit, was es spröder macht. Eine Feile ist extrem hart, um Verschleiß zu widerstehen, bricht aber, wenn sie gebogen wird. Deshalb ist ein Anlassprozess so wichtig – er opfert einen kleinen Teil der Härte, um einen erheblichen Teil der Zähigkeit zurückzugewinnen.

Auswirkungen auf die Zerspanbarkeit

Ein härteres Material ist schwieriger und teurer zu zerspanen. Es führt zu schnellerem Werkzeugverschleiß und erfordert langsamere Bearbeitungsgeschwindigkeiten.

Aus diesem Grund werden komplexe Zerspanungsvorgänge oft durchgeführt, wenn sich das Material im weichen, geglühten Zustand befindet. Das Teil durchläuft seine endgültigen Härte- und Anlasszyklen erst, nachdem die Hauptformgebung abgeschlossen ist.

Spezialisierte Eigenschaftsänderungen

Obwohl seltener, kann die Wärmebehandlung auch zur Feinabstimmung nicht-mechanischer Eigenschaften für spezielle Anwendungen eingesetzt werden.

Elektrische und magnetische Eigenschaften

Bei bestimmten Legierungen kann die Wärmebehandlung die Größe und Ausrichtung der Metallkörner beeinflussen.

Dies kann genutzt werden, um den elektrischen Widerstand zu optimieren oder magnetische Eigenschaften wie die Permeabilität zu verbessern, was entscheidend für die Leistung von Elektromotoren, Generatoren und Transformatoren ist.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Wärmebehandlung wird vollständig durch die Endanwendung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie verwenden einen Härteprozess wie das Abschrecken, gefolgt von einem Niedertemperaturanlassen, um die Sprödigkeit zu kontrollieren (für Werkzeuge, Formen und Lager).

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit oder Umformbarkeit liegt: Sie verwenden einen Glüh- oder Normalisierungs-Prozess, um das Material vor der Fertigung zu erweichen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf einer Balance zwischen hoher Festigkeit und guter Zähigkeit liegt: Sie verwenden einen sorgfältig kontrollierten Abschreck- und Anlassprozess (Q&T), um einen bestimmten Punkt auf der Festigkeits-Zähigkeits-Kurve zu treffen (für Wellen, Zahnräder und Strukturteile).

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung von Teilen nach dem Schweißen oder schweren Zerspanen liegt: Sie verwenden eine Nachschweißwärmebehandlung (PWHT) oder einen Spannungsarmglühzyklus, um Verzug und Rissbildung zu verhindern.

Letztendlich ermöglicht Ihnen das Verständnis dieser Eigenschaftsänderungen, nicht nur ein Material, sondern einen Materialzustand zu spezifizieren, der perfekt für seinen Zweck geeignet ist.

Zusammenfassungstabelle:

| Veränderte Eigenschaft | Ziel der Wärmebehandlung | Gängige Prozesse |

|---|---|---|

| Härte & Verschleißfestigkeit | Erhöhung der Oberflächenhaltbarkeit | Abschrecken |

| Festigkeit (Zug-/Streckgrenze) | Erhöhung der Tragfähigkeit | Härten |

| Duktilität & Umformbarkeit | Verbesserung der Formgebung ohne Rissbildung | Glühen |

| Zähigkeit | Reduzierung der Sprödigkeit, Stoßabsorption | Anlassen |

| Innere Spannung | Verhinderung von Verzug und Rissbildung | Spannungsarmglühen (PWHT) |

Bereit, Ihre Materialien für Spitzenleistung zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Wärmebehandlungsprozesse. Ob Sie Schneidwerkzeuge, Strukturkomponenten oder spezielle Legierungen entwickeln – unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Festigkeit, Härte und Zähigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die materialwissenschaftlichen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wofür wird Vakuumverdampfung eingesetzt? Beschichtungs- & Reinigungslösungen

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie den richtigen Ofen für Ihre Produktionslinie

- Was ist die Hauptfunktion eines Vakuumlötöfens für Niob-Permeatoren? Erzielung hochintegritäts-hermetischer Dichtungen

- Warum wird ein Vakuumtrockenschrank für die Nachbearbeitung von zurückgewonnenem Cadmiumschwamm empfohlen? | KINTEK

- Wozu dient Vakuumhärten? Erzielen Sie überlegene Härte mit einer sauberen, glänzenden Oberfläche

- Wie verarbeitet ein Hochtemperatur-Wärmebehandlungs-Ofen Zirkonium und Kohlenstoffstahl? Optimierung der Verbundwerkstoffleistung

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in starke Metallteile verwandeln

- Welcher Ofen entfernt die meiste Luft, um eine Entkohlung zu verhindern? Der definitive Leitfaden für Vakuumöfen