Kurz gesagt, der Gasfluss ist der primäre Mechanismus zur aktiven Steuerung der chemischen Umgebung in einem Ofen. Er ist kein passives Element, sondern eine kritische Variable, die zum Schutz von Ofenkomponenten, zur Entfernung unerwünschter Nebenprodukte und zur Gewährleistung der endgültigen Qualität und Integrität der bearbeiteten Teile verwendet wird. Die Rate, Zusammensetzung und Richtung dieses Flusses werden alle präzise gesteuert, um eine spezifische, konsistente Atmosphäre zu schaffen, die für einen bestimmten metallurgischen Prozess erforderlich ist.

Der Hauptzweck der Steuerung der Ofenatmosphäre ist die Kontrolle chemischer Reaktionen bei hohen Temperaturen. Der Gasfluss ist Ihr direktestes Werkzeug für diese Kontrolle und bestimmt alles, von der Verhinderung von Oxidation bis hin zur Beeinflussung der Reaktionsgeschwindigkeit und -effizienz.

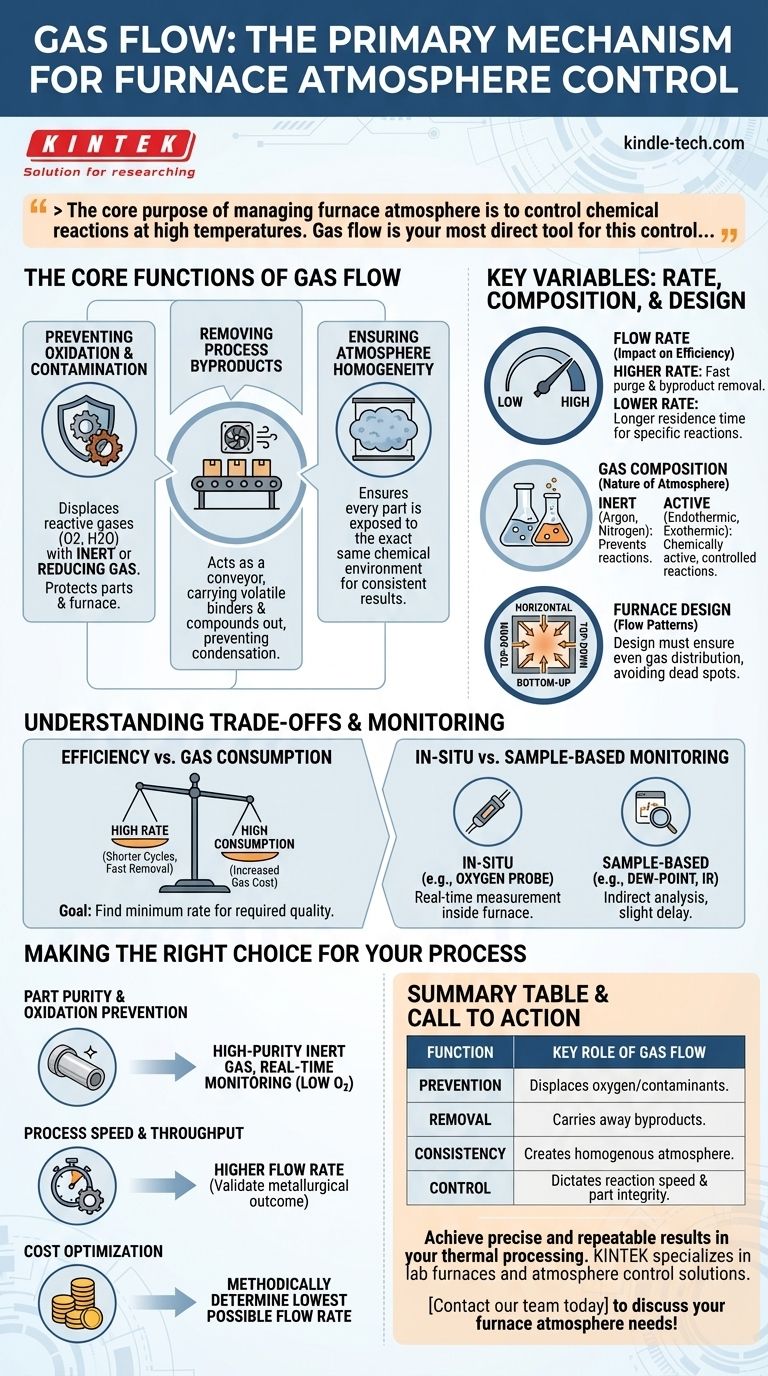

Die Kernfunktionen des Gasflusses

Der Gasfluss erfüllt innerhalb eines Ofens mehrere unterschiedliche, aber miteinander verbundene Zwecke. Das Verständnis dieser Funktionen ist der Schlüssel zur Diagnose von Problemen und zur Optimierung jedes Wärmebehandlungszyklus.

Verhinderung von Oxidation und Kontamination

Die grundlegendste Rolle des Gasflusses ist die Schaffung einer kontrollierten Atmosphäre, die unerwünschte Reaktionen, hauptsächlich Oxidation, verhindert.

Durch das ständige Strömen eines Inertgases (wie Argon oder Stickstoff) oder eines reduzierenden Gases durch die Kammer verdrängen Sie physikalisch reaktive Gase wie Sauerstoff und Wasserdampf. Dies schützt sowohl die Teile als auch die internen Ofenkomponenten vor Beschädigungen.

Entfernung von Prozessnebenprodukten

Viele thermische Prozesse, wie z. B. das Entbindern, setzen flüchtige Verbindungen aus den behandelten Teilen frei.

Ein stetiger Gasfluss wirkt als Förderband, das diese Binder und andere Nebenprodukte aus dem Ofen abtransportiert. Dies verhindert, dass sie sich auf kühleren Oberflächen wieder absetzen oder den primären metallurgischen Prozess stören.

Gewährleistung der Atmosphärenhomogenität

Ohne aktiven Fluss kann eine Ofenatmosphäre geschichtet werden, wobei verschiedene Gaszusammensetzungen in verschiedenen Bereichen vorliegen.

Eine ordnungsgemäß konstruierte Gasströmung sorgt für eine homogene Atmosphäre, was bedeutet, dass jedes Teil in der Ofenladung derselben chemischen Umgebung ausgesetzt ist, was zu konsistenten und vorhersehbaren Ergebnissen führt.

Schlüsselvariablen: Rate, Zusammensetzung und Design

Eine effektive Atmosphärenkontrolle hängt von einer sorgfältigen Abstimmung mehrerer Faktoren ab. Der "richtige" Ansatz wird vollständig durch die Prozessanforderungen bestimmt.

Der Einfluss der Flussrate

Die Geschwindigkeit, mit der Gas durch den Ofen strömt, hat direkte Auswirkungen auf den Prozess.

Eine höhere Flussrate ist effektiver beim schnellen Spülen der Kammer und der Entfernung von Nebenprodukten, was die Prozesseffizienz steigern kann. Eine niedrigere Flussrate kann jedoch für bestimmte Reaktionen erforderlich sein, bei denen eine längere Verweilzeit erforderlich ist, um das gewünschte Ergebnis oder eine höhere Ausbeute zu erzielen.

Die Bedeutung der Gaszusammensetzung

Die Art des verwendeten Gases definiert die Natur der Atmosphäre. Atmosphären können inert sein und jede Reaktion verhindern, oder sie können chemisch aktiv sein.

Zum Beispiel werden endotherme oder exotherme Atmosphären mit spezifischen Gasgemischen erzeugt, um ein gewünschtes Kohlenstoffpotenzial auf der Oberfläche eines Stahlteils zu erreichen. Das Hinzufügen einer kleinen Menge eines reaktiven Gases wie Sauerstoff kann die Reaktionsgeschwindigkeit erhöhen, aber ein Überschuss kann leicht zu unerwünschter Oxidation führen.

Der Einfluss des Ofendesigns

Die physische Konstruktion des Ofens bestimmt, wie das Gas strömt.

Strömungsmuster können horizontal, von oben nach unten oder von unten nach oben erfolgen. Das Design muss sicherstellen, dass das Gas alle Teile der Arbeitslast gleichmäßig erreicht und tote Zonen vermeidet, in denen die Atmosphäre stagnieren könnte.

Verständnis der Kompromisse und Überwachung

Das Erreichen der perfekten Atmosphäre erfordert ein Ausbalancieren konkurrierender Prioritäten und den Einsatz genauer Messwerkzeuge zur Überprüfung der Umgebung.

Effizienz vs. Gasverbrauch

Eine hohe Gasflussrate kann die Zykluszeiten verkürzen, indem Nebenprodukte schneller entfernt werden, führt aber auch zu einem erheblich höheren Verbrauch teurer Gase wie Argon. Ziel ist es, die minimale Flussrate zu finden, die die erforderliche Teilequalität erreicht.

In-situ- vs. Stichprobenbasierte Überwachung

Die Überprüfung der Atmosphäre ist entscheidend. Eine Sauerstoffsonde ist ein In-situ-Gerät, das die Atmosphäre direkt im Ofen in Echtzeit misst.

Im Gegensatz dazu sind Taupunktanalysatoren und Infrarotananalysatoren indirekte Techniken, die auf der Entnahme einer Gasprobe aus dem Ofen zur Analyse basieren. Obwohl effektiv, führt diese Methode zu einer leichten Verzögerung und stellt möglicherweise nicht perfekt die dynamischen Bedingungen in der Kammer dar.

Die richtige Wahl für Ihren Prozess treffen

Ihr Ansatz zum Gasfluss sollte direkt mit Ihrem primären Prozessziel verbunden sein.

- Wenn Ihr Hauptaugenmerk auf der Teilreinheit und der Verhinderung von Oxidation liegt: Verwenden Sie einen konstanten Fluss von hochreinem Inertgas und implementieren Sie eine Echtzeitüberwachung, um sicherzustellen, dass die Sauerstoffwerte außergewöhnlich niedrig bleiben.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Eine höhere Flussrate kann vorteilhaft sein, um Nebenprodukte wie Binder schnell zu entfernen, aber Sie müssen validieren, dass dies das gewünschte metallurgische Ergebnis nicht negativ beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Ermitteln Sie methodisch die niedrigstmögliche Flussrate, die immer noch alle Qualitätsanforderungen erfüllt, um den Gasverbrauch im Laufe der Zeit zu minimieren.

Letztendlich ist die Beherrschung des Gasflusses grundlegend für die Erzielung wiederholbarer, qualitativ hochwertiger Ergebnisse in jeder thermischen Verarbeitungsumgebung.

Zusammenfassungstabelle:

| Funktion | Schlüsselrolle des Gasflusses |

|---|---|

| Prävention | Verdrängt Sauerstoff/Kontaminanten zur Verhinderung von Oxidation. |

| Entfernung | Transportiert Prozessnebenprodukte wie Binder ab. |

| Konsistenz | Schafft eine homogene Atmosphäre für gleichmäßige Ergebnisse. |

| Kontrolle | Bestimmt Reaktionsgeschwindigkeit und endgültige Teilintegrität. |

Erzielen Sie präzise und wiederholbare Ergebnisse in Ihrer thermischen Verarbeitung. Die richtige Gasflussstrategie ist entscheidend für den Schutz Ihrer Materialien und die Optimierung der Ofenleistung. KINTEK ist spezialisiert auf Laböfen und Lösungen zur Atmosphärenkontrolle. Unsere Experten können Ihnen helfen, die ideale Ausrüstung und Verbrauchsmaterialien für Ihre spezifische Anwendung auszuwählen und so Qualität und Effizienz zu gewährleisten. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an die Ofenatmosphäre zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird Wasserstoff beim Sintern verwendet? Erreichen Sie überlegene metallurgische Qualität und Festigkeit

- Wie funktioniert ein Atmosphärenofen? Ein Leitfaden zur Wärmebehandlung unter Schutzgasatmosphäre

- Warum wird eine schützende Argonatmosphäre für die Synthese von porösem Nitinol verwendet? Gewährleistung von Reinheit und Biokompatibilität

- Was ist der Lötprozess unter kontrollierter Atmosphäre? Erzielen Sie hochvolumige, hochfeste Metallverbindungen

- Was definiert eine kommerzielle stickstoffbasierte Atmosphäre? Erreichen Sie Präzision und Flexibilität in Ihrem Wärmebehandlungsprozess

- Wie bietet hochreines, strömendes Argon Schutz während der Cr-Al-C-Glühung? Gewährleistung einer überlegenen MAX-Phasenintegrität

- Wie trägt ein Muffelofen mit Atmosphäre zum Kalzinierungsprozess bei? Umwandlung der Spinell-Master-Struktur

- Wie beeinflusst ein Hochtemperatur-Ausglüh-Ofen die Leistung von Pt3Mn-Katalysatoren? Meisterung der atomaren Ordnung