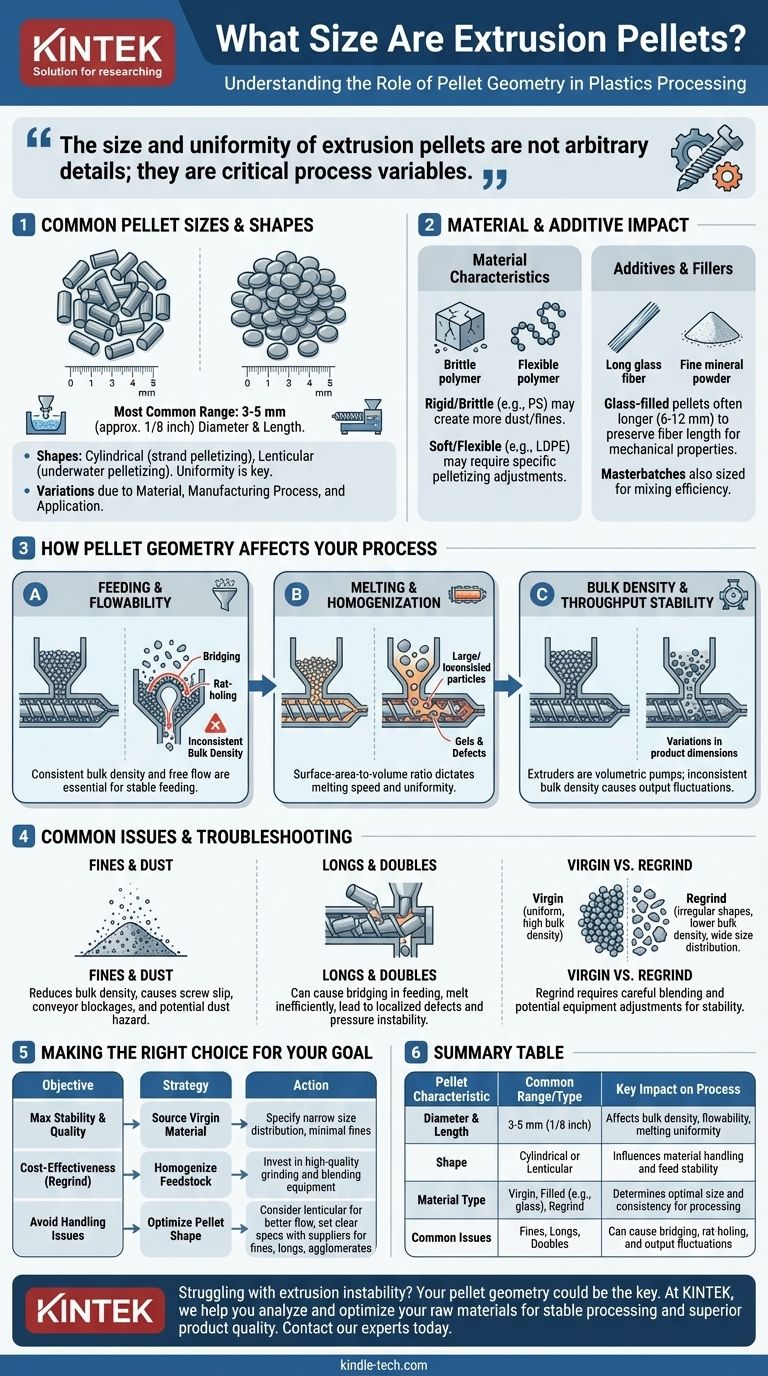

In der Kunststoffindustrie gibt es keine einzelne universelle Größe für Extrusionsgranulate, aber die überwiegende Mehrheit fällt in einen bestimmten Bereich. Am häufigsten finden Sie thermoplastische Pellets, die ungefähr 3-5 Millimeter (etwa 1/8 Zoll) im Durchmesser und in der Länge messen und oft kleinen Zylindern oder Linsen ähneln. Die genaue Größe und Form werden vom Materialhersteller bewusst kontrolliert, da diese Eigenschaften einen direkten Einfluss auf die Verarbeitungsleistung haben.

Die Größe und Gleichmäßigkeit von Extrusionsgranulaten sind keine willkürlichen Details; sie sind kritische Prozessvariablen. Das Verständnis, wie die Pelletgeometrie die Materialhandhabung, das Schmelzen und den Extruderausstoß beeinflusst, ist grundlegend, um einen stabilen Prozess und ein qualitativ hochwertiges Endprodukt zu erzielen.

Warum es keine einzelne "Standardgröße" gibt

Die Variation der Pelletgröße ist eine Funktion der Materialeigenschaften, des zur Herstellung verwendeten Fertigungsprozesses und der beabsichtigten Anwendung. Diese Variabilität ist ein wichtiger Faktor, der kontrolliert werden muss.

Der gemeinsame Bereich und die Form

Die meisten neuen thermoplastischen Pellets werden mit einem Nenndurchmesser von 3 mm (1/8") und einer entsprechenden Länge hergestellt.

Sie sind typischerweise zylindrisch (aus der Stranggranulierung) oder lentikulär (linsenförmig, aus der Unterwassergranulierung). Diese Gleichmäßigkeit ist beabsichtigt.

Materialspezifische Eigenschaften

Verschiedene Polymere verhalten sich während der Granulierung unterschiedlich. Zum Beispiel kann ein starres, sprödes Material wie allgemeines Polystyrol mehr Staub oder Feinanteile erzeugen als ein weiches, flexibles Material wie LDPE.

Compoundeure passen ihre Granulieranlagen (Matrizenplatte, Messergeschwindigkeit) an, um das optimale Pellet für eine bestimmte Polymerqualität zu erzeugen.

Der Einfluss von Additiven und Füllstoffen

Materialien sind selten reine Polymere. Compounds, die Füllstoffe wie Glasfasern, Talkum oder Calciumcarbonat enthalten, können das Pellet erheblich verändern.

Glasfasergefüllte Pellets sind zum Beispiel oft länger (z.B. 6-12 mm), um die Faserlänge zu erhalten, was für die Erzielung der gewünschten mechanischen Eigenschaften im Endteil entscheidend ist. Masterbatches (konzentrierte Farb- oder Additivpellets) können ebenfalls unterschiedlich dimensioniert sein, um eine ordnungsgemäße Mischung zu gewährleisten.

Wie die Pelletgeometrie Ihren Prozess beeinflusst

Die physikalische Form des Rohmaterials ist die erste Eingabevariable in jedem Extrusionsvorgang. Inkonsistenzen hier werden sich durch den gesamten Prozess ziehen.

Fütterung und Fließfähigkeit

Gleichmäßige, frei fließende Pellets sind für einen stabilen Prozess unerlässlich. Ziel ist eine konsistente Schüttdichte im Fülltrichter und Einzug.

Unregelmäßige Formen, übermäßige Feinanteile (Staub) oder "Longs" (übermäßig lange Pellets) können zu Brückenbildung (Überwölbung des Trichterauslasses) oder Rattenlochung (Trichterbildung in der Mitte) führen. Beide Bedingungen unterversorgen die Extruderschnecke und führen zu Schwankungen im Ausstoß.

Schmelzen und Homogenisierung

Der Schmelzprozess im Extruderzylinder wird durch das Oberflächen-Volumen-Verhältnis der Pellets bestimmt.

Kleinere Pellets haben ein höheres Verhältnis, wodurch sie Wärme schneller und gleichmäßiger aufnehmen und schmelzen können. Große oder inkonsistente Pellets können weiter die Schnecke hinunterwandern, bevor sie vollständig schmelzen, was potenziell zu ungeschmolzenen Partikeln, Gelen oder anderen Defekten im Endprodukt führen kann.

Schüttdichte und Durchsatzstabilität

Ein Extruder ist im Wesentlichen eine volumetrische Pumpe. Bei einer gegebenen Schneckendrehzahl liefert er ein konsistentes Materialvolumen.

Wenn sich die Schüttdichte des Materials im Einzug aufgrund inkonsistenter Pelletgröße oder -form ändert, ändert sich auch die Masse des zugeführten Materials. Dies führt direkt zu Schwankungen im Durchsatz und kann zu Abweichungen in den Produktabmessungen und der Qualität führen.

Die Kompromisse und häufigen Probleme verstehen

Perfekt gleichmäßige Pellets sind das Ideal, aber die Realität beinhaltet oft den Umgang mit Unvollkommenheiten. Zu wissen, worauf man achten muss, ist entscheidend für die Fehlerbehebung.

Das Problem mit Feinanteilen und Staub

Feinanteile sind feine Pulver oder Staub, die während der Granulierung oder des Transports entstehen. Übermäßige Feinanteile sind äußerst problematisch.

Sie können die Schüttdichte reduzieren, zu Schneckenrutschen (wo sich die Schnecke dreht, aber kein Material vorwärts fördert) führen und Verstopfungen in Fördersystemen verursachen. In einigen Fällen kann feiner Polymerstaub auch eine brennbare Staubgefahr darstellen.

Die Herausforderung von "Longs" und "Doubles"

Longs (Pellets, die länger als die Spezifikation sind) oder Doubles (zwei miteinander verschmolzene Pellets) können in Förderanlagen, insbesondere in komplexen Materialhandhabungssystemen, stecken bleiben.

Diese übergroßen Partikel schmelzen auch weniger effizient, was das Risiko lokaler Defekte oder einer Instabilität des Extruder-Drucks birgt, wenn sie durch das System gepresst werden.

Neuware vs. Mahlgut

Während Neuware typischerweise gleichmäßig ist, ist Mahlgut (wiederaufbereitetes Ausschussmaterial) oft sehr unregelmäßig in Form und Größe. Es hat normalerweise eine geringere Schüttdichte und eine breitere Verteilung der Partikelgrößen.

Die Verwendung eines hohen Anteils an Mahlgut erfordert sorgfältiges Mischen mit Neuware und kann Anpassungen der Ausrüstung (wie genutete Einzüge oder spezielle Schnecken) erfordern, um eine stabile Verarbeitung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle Ihres Rohmaterials ist der erste Schritt zur Kontrolle Ihres Prozesses. Ihr Ansatz sollte mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozessstabilität und Qualität liegt: Beziehen Sie Neuware von einem renommierten Lieferanten und spezifizieren Sie eine enge Größenverteilung mit minimalen Feinanteilen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei der Verwendung von Mahlgut liegt: Investieren Sie in hochwertige Mahl- und Mischanlagen, um ein homogeneres Ausgangsmaterial zu erzeugen, bevor es in den Extruder gelangt.

- Wenn Ihr Hauptaugenmerk darauf liegt, Probleme bei der Materialhandhabung zu vermeiden: Achten Sie genau auf die Pelletform (linsenförmige Pellets fließen oft besser als zylindrische) und arbeiten Sie mit Lieferanten zusammen, um klare Spezifikationen für Feinanteile, Longs und Agglomerate festzulegen.

Letztendlich befähigt Sie die Betrachtung von Pellets nicht als einfache Kügelchen, sondern als kritische technische Eingangsgröße, Probleme zu diagnostizieren und Ihren gesamten Extrusionsbetrieb zu optimieren.

Zusammenfassungstabelle:

| Pelleteigenschaft | Gemeinsamer Bereich / Typ | Wesentlicher Einfluss auf den Prozess |

|---|---|---|

| Durchmesser & Länge | 3-5 mm (1/8 Zoll) | Beeinflusst Schüttdichte, Fließfähigkeit und Schmelzgleichmäßigkeit |

| Form | Zylindrisch oder Linsenförmig | Beeinflusst Materialhandhabung und Einzugsstabilität |

| Materialtyp | Neuware, gefüllt (z.B. Glas), Mahlgut | Bestimmt optimale Größe und Konsistenz für die Verarbeitung |

| Häufige Probleme | Feinanteile, Longs, Doubles | Kann zu Brückenbildung, Rattenlochung und Ausstoßschwankungen führen |

Haben Sie Probleme mit Extrusionsinstabilität oder Produktfehlern? Ihre Pelletgeometrie könnte der Schlüssel sein. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihnen helfen, Ihre Rohmaterialien zu analysieren und zu optimieren. Egal, ob Sie mit thermoplastischen Neuwaren, komplexen Compounds oder Mahlgut arbeiten, das Verständnis Ihrer Pellets ist der erste Schritt zu einem stabilen Prozess und einer überragenden Produktqualität.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Extrusionsprüfung und Materialanalyse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Zentrifugenröhrchen

- Hochdruck-Rohröfen für Laboratorien

- Mehrzonen-Labortiegelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Was sind die Vor- und Nachteile sowie die Anwendungen von Blech? Der ultimative Leitfaden zur Materialauswahl

- Warum ist Platin unreaktiv? Die atomaren Geheimnisse hinter seiner bemerkenswerten Stabilität