In ihrer extremsten Form arbeiten Metallöfen bei Temperaturen zwischen 1400°C und 1800°C (2550°F bis 3275°F). Dieser Bereich ist jedoch für Hochtemperaturprozesse wie das Schmelzen von Stahl reserviert. Die genaue Betriebstemperatur hängt vollständig von dem spezifischen Metall ab, mit dem gearbeitet wird, und dem metallurgischen Ziel; viele gängige Anwendungen erfordern deutlich niedrigere Temperaturen.

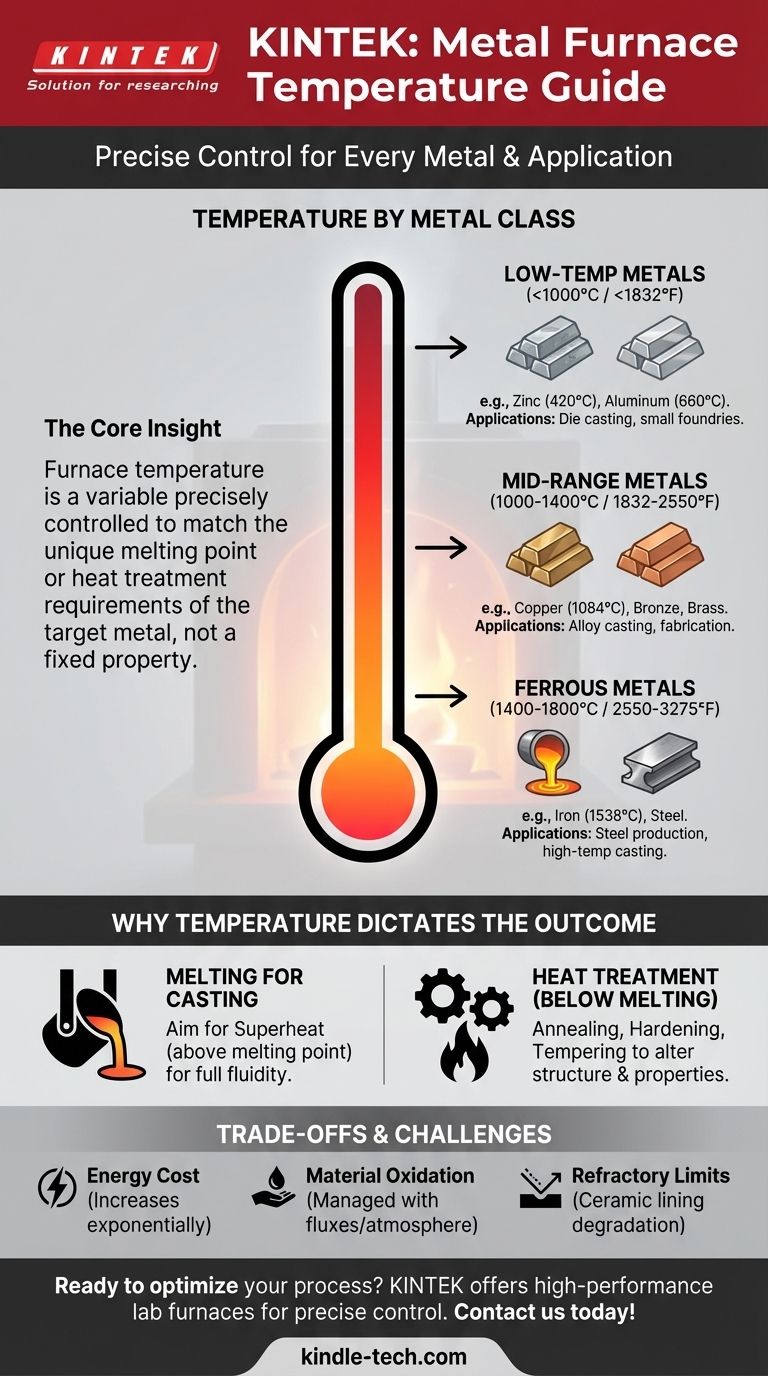

Die entscheidende Erkenntnis ist, dass die Temperatur eines Ofens keine feste Eigenschaft des Ofens selbst ist, sondern eine Variable, die präzise gesteuert wird, um den einzigartigen Schmelzpunkt oder die Wärmebehandlungsanforderungen des Zielmetalls zu erfüllen.

Warum die Temperatur das Ergebnis bestimmt

In der Metallurgie ist Wärme das primäre Werkzeug zur Änderung des physikalischen Zustands und der internen Struktur eines Metalls. Unterschiedliche Temperaturbereiche ermöglichen völlig unterschiedliche Prozesse und Eigenschaften, weshalb eine präzise Steuerung unerlässlich ist, um das gewünschte Ergebnis zu erzielen.

Das Ziel: Erreichen des Schmelzpunkts

Der häufigste Grund für das Erhitzen eines Metalls in einem Ofen ist das Schmelzen für den Guss. Jedes reine Metall und jede Legierung hat einen spezifischen Schmelzpunkt, der überschritten werden muss, um den Übergang vom festen in den flüssigen Zustand zu vollziehen.

Ofenbediener zielen in der Regel auf eine Temperatur deutlich über dem Schmelzpunkt ab, um sicherzustellen, dass das Metall vollständig flüssig und gießfähig ist – ein Zustand, der als Überhitzung (Superheat) bekannt ist.

Das Ziel: Strukturveränderung (Wärmebehandlung)

Viele kritische Prozesse finden weit unter dem Schmelzpunkt eines Metalls statt. Dies wird als Wärmebehandlung bezeichnet.

Prozesse wie Glühen (Erweichen), Härten (Festigkeitssteigerung) und Anlassen (Reduzierung der Sprödigkeit) beruhen darauf, das Metall auf bestimmte Temperaturen zu erhitzen, um seine innere Kristallstruktur neu anzuordnen und seine mechanischen Eigenschaften grundlegend zu verändern, ohne es zu schmelzen.

Temperaturanforderungen nach Metallklasse

Öfen werden danach ausgewählt, ob sie die für eine bestimmte Metallgruppe erforderlichen Temperaturen zuverlässig erreichen und halten können.

Niedertemperaturmetalle: Unter 1000°C (1832°F)

Metalle wie Zink (Schmelzpunkt: 420°C) und Aluminium (Schmelzpunkt: 660°C) erfordern relativ wenig Energie. Öfen für diese Metalle, die häufig im Druckguss und in kleinen Gießereien verwendet werden, sind einfacher aufgebaut.

Mittelbereichsmetalle: 1000°C - 1400°C (1832°F - 2550°F)

Dieser Bereich umfasst gängige Legierungen wie Bronze und Messing sowie reines Kupfer (Schmelzpunkt: 1084°C). Diese Temperaturen erfordern einen robusteren Ofenaufbau und bessere feuerfeste (hitzebeständige) Auskleidungen.

Eisenmetalle: 1400°C - 1800°C (2550°F - 3275°F)

Dies ist das Gebiet von Eisen (Schmelzpunkt: 1538°C) und Stahl. Das Erreichen dieser Temperaturen erfordert spezielle Hochtemperaturofen, die oft Lichtbogen- oder Induktionstechnologie nutzen. Der für diese Öfen angegebene Bereich von 1400°C bis 1800°C berücksichtigt den hohen Schmelzpunkt von Eisen und die Notwendigkeit der Überhitzung, um komplexe Stahllegierungen zu gießen.

Verständnis der Kompromisse und Herausforderungen

Allein das Erreichen einer hohen Temperatur ist nicht die einzige Überlegung. Der Prozess bringt erhebliche technische und finanzielle Herausforderungen mit sich.

Die Kosten der Hitze

Der Energieverbrauch steigt exponentiell mit der Temperatur. Das Erreichen von Stahlschmelztemperaturen ist weitaus teurer als das Schmelzen von Aluminium, was sich auf alles auswirkt, vom Betriebshaushalt bis zur Geräteauswahl.

Materialoxidation

Bei hohen Temperaturen reagieren die meisten Metalle aggressiv mit dem Sauerstoff in der Luft und bilden Oxide (Zunder), die Materialverlust darstellen und Defekte im Endguss verursachen können. Dies wird durch die Verwendung von Flussmitteln, schützenden Schlackenschichten oder Öfen mit kontrollierter Atmosphäre gesteuert.

Grenzen von Feuerfestmaterialien und Ausrüstung

Der Ofen selbst muss der enthaltenen Hitze standhalten. Die feuerfeste Auskleidung, typischerweise eine spezielle Keramik, hat ihre eigenen Temperaturgrenzen. Wenn ein Ofen über seinen Konstruktionsbereich hinaus betrieben wird, führt dies zu schnellem Verschleiß und katastrophalem Ausfall.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Betriebstemperatur auszuwählen, müssen Sie zunächst Ihr Material und Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Aluminium- oder Zinklegierungen liegt: Ihr Ofen wird im Bereich von 700°C bis 850°C betrieben, um sicherzustellen, dass das Metall vollständig geschmolzen und fließfähig ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Bronze oder Kupfer liegt: Sie benötigen einen Ofen, der Temperaturen zwischen 1100°C und 1250°C zuverlässig halten kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl liegt: Sie müssen einen Hochtemperaturofen verwenden, der über 1600°C erhitzt werden kann, um die Legierung ordnungsgemäß zu schmelzen und die für den Guss erforderliche Fließfähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder der Wärmebehandlung von Stahl liegt: Sie arbeiten weit unter seinem Schmelzpunkt, typischerweise im Bereich von 800°C bis 1250°C, abhängig von der spezifischen Behandlung.

Die Beherrschung der Temperaturkontrolle ist die Grundlage für vorhersehbare und erfolgreiche Ergebnisse bei jeder metallurgischen Arbeit.

Zusammenfassungstabelle:

| Metalltyp | Typischer Betriebsbereich (°C) | Typischer Betriebsbereich (°F) | Häufige Anwendungen |

|---|---|---|---|

| Niedertemperatur (z. B. Zink, Aluminium) | < 1000°C | < 1832°F | Druckguss, kleine Gießereien |

| Mittelbereich (z. B. Bronze, Kupfer) | 1000°C - 1400°C | 1832°F - 2550°F | Legierungsguss, Fertigung |

| Eisenmetalle (z. B. Eisen, Stahl) | 1400°C - 1800°C | 2550°F - 3275°F | Stahlproduktion, Hochtemperatur-Guss |

Bereit, Ihren Metallverarbeitungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungslaboröfen und Geräte, die für präzise Temperaturkontrolle entwickelt wurden, egal ob Sie Aluminium schmelzen oder Stahl wärmebehandeln. Unsere Lösungen helfen Ihnen, überlegene Ergebnisse mit Energieeffizienz und Langlebigkeit zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und sich von unseren Experten zum richtigen Ofen für Ihre Anwendung beraten zu lassen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die normale Sintertemperatur? Beherrschen Sie den Bereich von 750°C bis 1300°C für optimale Ergebnisse

- Welche Nachteile hat das Nitrieren gegenüber dem Aufkohlen? Ein Leitfaden zu Prozessbeschränkungen

- Was ist Wärmeleitung im Vakuum? Ein Verständnis der Wärmeübertragung in Abwesenheit von Materie

- Welche Auswirkung hat Vakuum auf die Wärmeübertragung? Thermische Kontrolle in extremen Umgebungen meistern

- Welche Temperatur ist zum Hartlöten von Aluminium erforderlich? Beherrschen Sie das kritische thermische Fenster für starke Verbindungen

- Welcher Ofen erreicht die höchste Temperatur? Die Grenzen extremer Hitze erforschen

- Was ist die Funktion eines Vakuumofens bei der NRPE-Herstellung? Verbesserung der Reinheit und Batterieleistung

- Was hält die Form beim Vakuumguss zusammen? Nutzen Sie den atmosphärischen Druck für perfekte Abgüsse