Die Glühtemperatur für Stahl ist kein Einzelwert, sondern ein spezifischer Bereich, der durch den Kohlenstoffgehalt des Stahls und das gewünschte Ergebnis bestimmt wird. Für ein Weichglühen, das auf maximale Weichheit abzielt, wird Stahl typischerweise auf eine Temperatur zwischen 815-915°C (1500-1675°F) erhitzt, bei dieser Temperatur gehalten und dann extrem langsam abgekühlt.

Die zentrale Herausforderung besteht nicht darin, eine einzelne Temperatur zu finden, sondern zu verstehen, dass "Glühen" eine Familie von Prozessen ist. Die korrekte Temperatur und Vorgehensweise hängt vollständig davon ab, warum Sie den Stahl glühen – sei es für maximale Weichheit, Spannungsabbau oder verbesserte Bearbeitbarkeit.

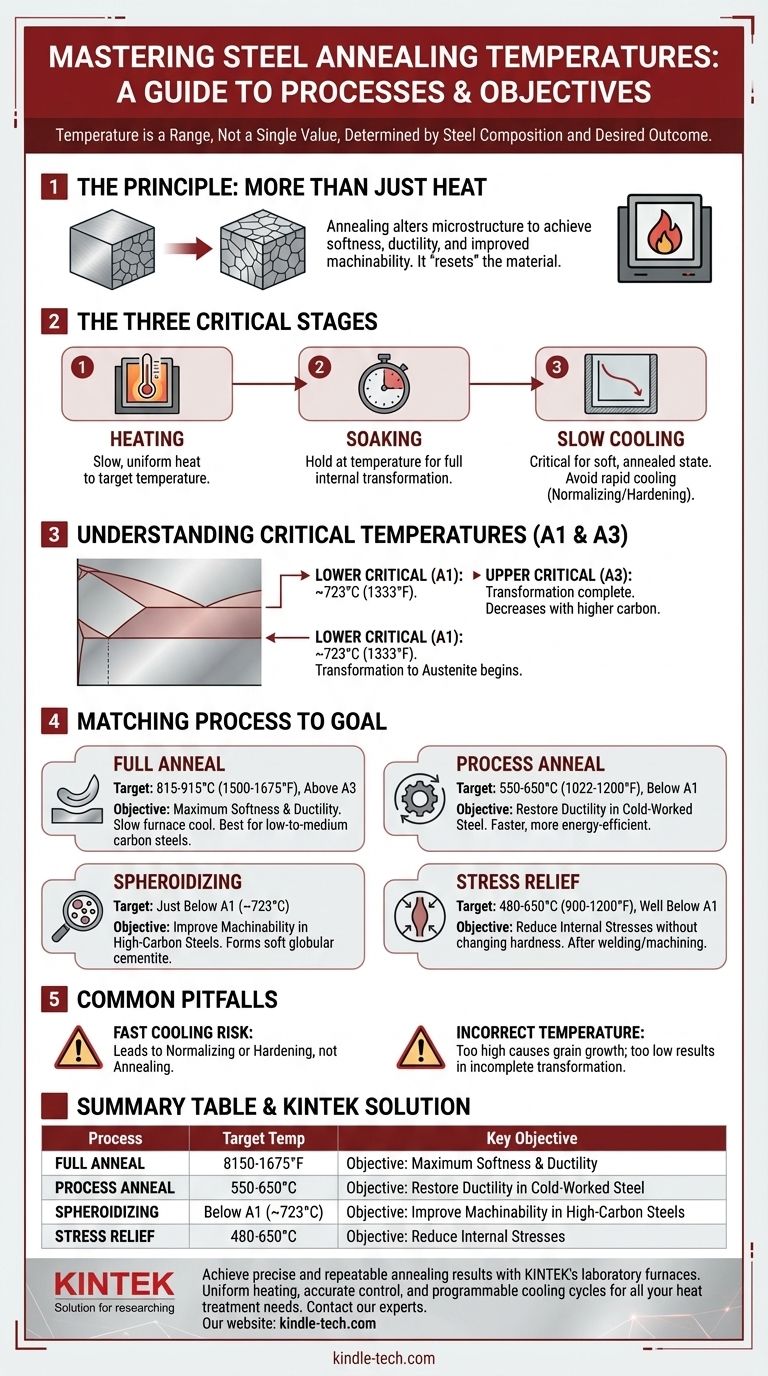

Das Prinzip des Glühens: Mehr als nur Hitze

Glühen ist ein Wärmebehandlungsprozess, der grundlegend darauf ausgelegt ist, die innere Mikrostruktur eines Stahls zu verändern. Diese Veränderung "setzt" das Material zurück, wodurch es typischerweise weicher, duktiler (weniger spröde) und leichter zu bearbeiten oder zu formen wird.

Die drei kritischen Phasen

Ein erfolgreiches Glühen von Stahl erfordert eine präzise Kontrolle über drei verschiedene Phasen:

- Erwärmen: Der Stahl wird langsam und gleichmäßig auf eine spezifische Zieltemperatur erwärmt.

- Halten: Der Stahl wird für eine festgelegte Dauer bei dieser Temperatur gehalten, damit sich die innere Struktur vollständig umwandeln kann.

- Abkühlen: Der Stahl wird mit einer sehr langsamen, kontrollierten Rate abgekühlt. Diese Phase ist wohl die kritischste, um einen weichen, geglühten Zustand zu erreichen.

Die Rolle der kritischen Temperaturen

Die Zieltemperatur für das Glühen steht in direktem Zusammenhang mit den kritischen Temperaturen des Stahls, welche die Punkte sind, an denen sich seine Kristallstruktur ändert.

Die wichtigste davon ist die untere kritische Temperatur (A1), die bei etwa 723°C (1333°F) liegt, wo die Struktur beginnt, sich in eine Phase namens Austenit umzuwandeln. Die obere kritische Temperatur (A3) ist der Punkt, an dem diese Umwandlung abgeschlossen ist, und ihr genauer Wert nimmt mit zunehmendem Kohlenstoffgehalt ab.

Den Prozess auf Stahl und Ziel abstimmen

Unterschiedliche Ziele erfordern unterschiedliche Arten des Glühens, jede mit ihrem eigenen Temperaturbereich.

Weichglühen (für maximale Weichheit)

Ein Weichglühen erzeugt den weichsten, duktilsten Zustand, der möglich ist. Der Stahl wird etwa 30-50°C (50-90°F) oberhalb der kritischen Temperatur A3 erhitzt, gehalten und dann sehr langsam in einem isolierten Ofen abgekühlt.

Dieser Prozess stellt sicher, dass die gesamte Kornstruktur verfeinert und in eine grobe Perlitstruktur umgewandelt wird, die sehr weich und bearbeitbar ist.

Zwischenglühen (für kaltverformte Teile)

Auch als unterkritisches Glühen bekannt, wird dieser Prozess verwendet, um die Duktilität in kohlenstoffarmen Stählen wiederherzustellen, die durch Kaltverformung (z.B. Stanzen oder Ziehen) gehärtet wurden.

Der Stahl wird auf eine Temperatur knapp unterhalb der kritischen Temperatur A1 erhitzt, typischerweise 550–650°C (1022–1200°F). Da kein Austenit gebildet wird, ist es schneller und energieeffizienter als ein Weichglühen.

Sphäroidisieren (für hochkohlenstoffhaltige Stähle)

Hochkohlenstoffhaltige Stähle enthalten harte Zementitstrukturen, die ihre Bearbeitung erschweren. Das Sphäroidisieren behebt dies, indem der Stahl für einen längeren Zeitraum knapp unterhalb der A1-Temperatur erhitzt wird.

Dieser Prozess bewirkt, dass der harte Zementit kleine, runde Kügelchen (Sphäroide) innerhalb der weicheren Eisenmatrix bildet, was die Bearbeitbarkeit des Stahls dramatisch verbessert.

Spannungsarmglühen (zur Reduzierung innerer Spannungen)

Schweißen, starke Bearbeitung oder Schleifen können erhebliche innere Spannungen in einem Stahlbauteil hervorrufen. Ein Spannungsarmglühen reduziert diese Spannungen, ohne die Kernfestigkeit oder Härte des Stahls wesentlich zu verändern.

Dies geschieht, indem der Stahl auf eine viel niedrigere Temperatur, weit unterhalb der A1-Linie, typischerweise zwischen 480-650°C (900-1200°F) erhitzt, gehalten und dann langsam abgekühlt wird.

Verständnis der Kompromisse und häufigen Fallstricke

Die Wahl des falschen Prozesses oder eine fehlerhafte Ausführung kann zu unerwünschten Ergebnissen führen.

Die Bedeutung der langsamen Abkühlung

Das entscheidende Merkmal eines Weichglühens ist die extrem langsame Abkühlrate. Wenn der Stahl zu schnell abgekühlt wird (z.B. an ruhender Luft oder durch Abschrecken in Wasser), wird er nicht weich. Stattdessen bildet er härtere, stärkere Mikrostrukturen, ein Prozess, der als Normalisieren (Luftkühlung) oder Härten (Abschrecken) bekannt ist.

Glühen vs. Normalisieren

Diese beiden Prozesse werden oft verwechselt. Beide erhitzen den Stahl auf eine ähnliche Temperatur, aber das Glühen erfordert eine langsame Ofenkühlung, während das Normalisieren eine Abkühlung an Umgebungsluft beinhaltet.

Das Ergebnis ist ein entscheidender Unterschied: Glühen erzeugt weichen Stahl, während Normalisieren einen stärkeren, etwas härteren Stahl mit einer feineren Kornstruktur erzeugt.

Das Risiko falscher Temperaturen

Das Erhitzen des Stahls zu weit über die Zieltemperatur hinaus kann zu übermäßigem Kornwachstum führen, was das Endprodukt schwach oder spröde machen kann. Umgekehrt führt ein nicht ausreichendes Erhitzen zu einer unvollständigen Umwandlung und dem Nichterreichen der gewünschten Eigenschaften.

So wenden Sie dies auf Ihr Projekt an

Konsultieren Sie immer das Datenblatt für Ihre spezifische Stahllegierung, aber nutzen Sie diese Prinzipien als Leitfaden für Ihre Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Umformbarkeit für einen kohlenstoffarmen bis mittleren Kohlenstoffstahl liegt: Ein Weichglühen oberhalb der A3-Temperatur ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit für einen hochkohlenstoffhaltigen Werkzeugstahl liegt: Ein Sphäroidisierungsglühen knapp unterhalb der A1-Temperatur ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität eines kaltumgeformten Teils aus kohlenstoffarmem Stahl liegt: Verwenden Sie ein schnelleres und kostengünstigeres Zwischenglühen unterhalb der A1-Temperatur.

- Wenn Ihr Hauptaugenmerk lediglich auf der Reduzierung innerer Spannungen aus der Fertigung ohne Änderung der Härte liegt: Ein Niedertemperatur-Spannungsarmglühen ist der effektivste Ansatz.

Durch die Abstimmung des Wärmebehandlungsprozesses auf Ihren spezifischen Stahl und Ihr Ziel erhalten Sie eine präzise Kontrolle über dessen endgültige Eigenschaften.

Zusammenfassungstabelle:

| Glühprozess | Zieltemperaturbereich | Hauptziel |

|---|---|---|

| Weichglühen | 815-915°C (1500-1675°F) | Maximale Weichheit & Duktilität |

| Zwischenglühen | 550-650°C (1022-1200°F) | Wiederherstellung der Duktilität in kaltverformtem Stahl |

| Sphäroidisieren | Knapp unter A1 (~723°C) | Verbesserung der Bearbeitbarkeit in hochkohlenstoffhaltigem Stahl |

| Spannungsarmglühen | 480-650°C (900-1200°F) | Reduzierung innerer Spannungen ohne Änderung der Härte |

Erzielen Sie präzise und wiederholbare Glühergebnisse mit den Laboröfen von KINTEK. Unsere Geräte gewährleisten gleichmäßiges Erhitzen, genaue Temperaturregelung und programmierbare Abkühlzyklen – entscheidend für erfolgreiche Weichglüh-, Sphäroidisierungs- und Spannungsarmglühprozesse. Ob Sie mit Werkzeugstählen, kohlenstoffarmen Legierungen oder gefertigten Komponenten arbeiten, KINTEK bietet zuverlässige Lösungen für alle Wärmebehandlungsanforderungen Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Stahglüh-Anwendungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein Muffelofen und wofür wird er verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden

- Wie ist ein Muffelofen aufgebaut und wie funktioniert er? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Was ist die Wärmekapazität eines Muffelofens? Verständnis der thermischen Masse für optimale Leistung

- Was ist der Unterschied zwischen einem Ofen und einem Backofen? Die einzigartigen Heizzwecke verstehen